富气压缩机节能改造

武生祥,洪伟鸿,姚茂祥,于鑫淼

(中国石油广东石化公司,甘肃 兰州 515200)

1 装置简介

我公司延迟焦化采用美国FW公司提供的工艺包,生产能力为300×104t/a。

2 问题分析

2.1 影响因素及排除

进气参数的波动、管线堵塞、火炬阀的故障、装置加工负荷变化、原料性质的变化、实际进口流量与设计值存在负偏差等都会造成机组工作点向靠近防喘振线的方向移动。另外,如防喘振控制系统算法、防喘振线的安全余量设置偏大,也同样会造成工作点相对靠近或越过防喘振曲线而无法关闭防喘振阀。

2.2 防喘振控制系统

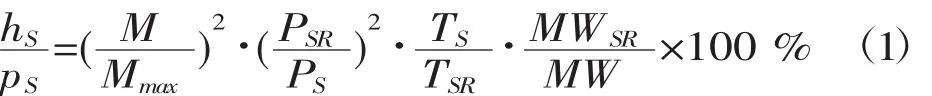

喘振线的形成,是通过压缩机的预期性能曲线各工况下的喘振点坐标,经代入喘振点计算数学模型而得到的。防喘振线是自动形成的,程序中只输入安全余量值。可认为:喘振点坐标是接近真实喘振点的,喘振线是真实的。公式(1)为喘振线计算公式。

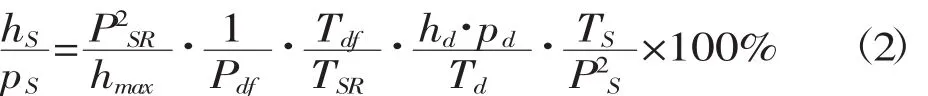

由实际操作点(工作点)的横坐标的算法看出,横坐标与进出口温度压力及节流元件差压值都有关系。根据本压缩机的实际运行情况,影响最大的就是出口差压值hd。公式(2) 为实际操作点计算公式。

式中:PSR-压缩机设计入口压力;hmax-节流元件最大差压;Pdf-节流元件基准出口压力;Tdf-节流元件基准出口温度;TSR-压缩机设计入口温度;hd-节流元件实际差压;pd-压缩机实际出口压力;Td-压缩机实际出口温度;PS-压缩机实际入口压力;TS-压缩机实际入口温度。

2.3 运行参数的变化

如能将一二级防喘振阀关闭,即可得到机组的真实流量。具体操作方法是,将机组背压降低至不影响后路系统产品质量的1.1MPa,最大程度的增加富气流量。关闭防喘振控制阀手阀来逐渐减少返回流量,直至现场完全关闭。关死后,逐步地提高背压至正常的背压压力(1.3MPa),测试真实工作点的位置及相关参数。

2.4 原因分析

因为试验及运行数据均在装置最大富气量的条件下得到,在该情况下,工作点越过防喘振线,靠近喘振区。因此压缩机实际流量与设计流量存在负偏差,是一段防喘振阀无法关闭的主要原因。

3 现场气动性能试验

本试验参照ASME PTC-10规定的II类型试验,即试验气体和运转条件都与设计相同的试验。试验气体和设计气体相同,运转条件与设计不相同的试验。本试验采用分段试验方法。

试验装置根据现场的实际流程,并在满足生产的前提下进行工况点调节。试验按ASME PTC-10标准采用闭式回路试验方法测定气动性能测量参数:包括:进、出口压力,进、出口温度,流量(流量计压差),上游压力,上游温度,转速等。气体温度采用铂电阻测量。压力可用压力变送器测量。流量由现场RV锥管流量计、差压计测定。转速由现场转速表测量。

3.1 试验数据

现场试验数据见表1。

表1 现场试验数据

3.2 计算结果

本试验功率测量采用热平衡法,本试验机械损失采用设计值。使用沈鼓公司的计算软件,结果计算如表2。

由于试验转速为5620r/min,与设计转速6276r/min不相等。特征马赫数不相等,造成气体在流道中参数变化也不相似,对应点的比容比也就不相等。不能保证两种状态的完全相似,只能按照绝热指数k相等,马赫数不等的近似换算。

表2 计算结果(5620r/min)

3.3 性能曲线及性能对比

将表2中计算及换算出的数据与压缩机的6272r/min转速下的预期性能曲线绘制在同一张图上进行对比,Y轴为压比或轴功率kW,X轴是压缩机入口的容积流量Qs。图中:Ⅰ线为压缩机实际性能曲线,Ⅱ线为转速6272r/min预期性能曲线,Ⅲ线为换算到6272r/min转速的性能曲线,其中预期性能曲线包括喘振点及最大流量点在内共5个点的曲线,实测参数由于受制与现场操作条件,无法测得喘振点及最大流量点,仅能测到3组数据,并得到3组换算后的数据。

4 结论

通过分析,并结合喘振阀手阀关闭试验,初步确认了压缩机防喘振阀无法关闭的原因为压缩机入口流量与设计流量存在负偏差。对于成熟的压缩机机型,如甲方不要求做性能试验,制造厂一般不进行性能试验,因此无法得到较为准确的实际性能曲线。压缩机的性能曲线是通过计算的方式得到的,新装置的富气量是通过物料平衡估算的,如两者同时存在误差,出现误差累积,最终导致压缩机的实际富气量偏小。