层间温度对12Cr2Mo1R低合金钢焊接冲击韧性的影响

王海洋,陶 金,李燕辛

(宁夏宝塔化工装备制造有限公司,宁夏 银川 750021)

我公司承担了一台加氢精制反应器的制造,其设计条件为:温度425℃;压力8.14MPa;工作介质为油、氢气、硫化氢气体、油气等的混合气体;容器筒体为单层板焊结构,简体壁厚(最小)为70mm;材质为12Cr2Mo1R低合金钢。根据加氢反应器制造技术条件与NB/T47014-2011《焊接工艺规程》[1]的要求,我们对材料进行了复验和焊接工艺试验及焊接工艺评定[1-2],并发现:焊接层间温度对12Cr2Mo1钢材焊接冲击性能有很大影响。对此,我们制定了合理的焊接工艺措施及参数,用于指导本公司相应材质焊接及产品制造。

1 12Cr2Mo1R材质特点

1.1 加氢反应器主体材质要求

加氢反应器生产工艺特点为:高压、高温、临氢状态及高温硫和硫化氢环境。因此,加氢反应器在工作中,可能导致铬-钼钢回火脆化、应力腐蚀开裂等失效损伤型式。12Cr2MolR材质近年已广泛用于加氢反应器的制造,一般要求正火+回火供货状态,保证合金钢至少含90%贝氏体金相组织[3]。该设备的主要受压元件的材料力学性能要求符合GB/T713-2014及相关国家标准的要求,主材复验需模拟焊后热处理;同时,特别要求,原材料及成品后焊接试板的-30℃冲击韧性Akv值要三个试样平均值≥54J,且最小的一个不低于48J。

1.2 材料焊接性能分析

12Cr2MolR合金钢焊接接头在375~565℃温度区间长期运行,易发生微量元素沿晶界扩散偏析,造成回火脆化现象。同时,该合金钢具有较高含量的Cr、Mo元素,使其淬硬倾向明显,且焊后热处理过程易发生晶粒粗大导致再热裂纹。因此,要求该材质的焊接,应采用合理的焊前预热,焊中严格控制焊接参数、降低热输入,焊后缓冷及热处理等措施,以防止淬硬开裂和再热裂纹,保证焊接质量[4]。

2 焊接工艺评定试验

2.1 焊接准备

该设备的焊接材料,均为哈焊所提供。主体材质焊接材料为:手工焊,R407C;埋弧焊,H10Cr2MoG/SJ150。焊接工艺评定采用40mm钢板;坡口采用U形坡口钝边10mm,由机械加工方法获得。

2.2 预热及层间温度

焊前,将坡口两边150mm范围内预热到≥200℃;焊接时,层间温度200~300℃。采用红外测温仪及接触式测温仪。

2.3 焊后热处理

焊接工艺评定试板的热处理,采用最小模拟热处理Min.PWHT:690-13℃×8-2h,升降温速率50~60℃/h,入炉温度≤300℃,热处理后炉内缓冷。同时进行回火脆化倾向评定试验,要求焊缝的力学性能满足相关要求。

3 评定试验结果及分析

此次焊接工艺评定,按照制作技术条件及相关标准规定,对焊接接头进行了无损检测、化学成分分析、力学性能试验、-30℃冲击试验及硬度检测等。

3.1 评定结果

数据表明:化学元素及常规力学性能符合相关要求;回火脆化倾向评定虽然合格,但存在焊缝区及热影响区-30°冲击值不稳定,部分-30℃最低冲击值及平均值不满足要求。

3.2 原因分析

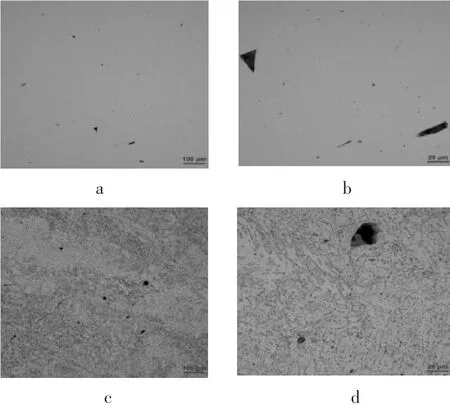

对焊缝-30℃冲击功值较低的手工焊16J和埋弧焊30J断面,进行了金相组织检测,见图1、图2。

图1手工电弧焊冲击功16J

金相分析发现:焊缝的冲击值低、氧化夹杂较多、晶粒粗大、组织不均匀。一般认为,焊接晶粒粗大与焊接时预热及层间温度高有关 [5]。分析讨论也认定,层间温度过高是导致冲击韧性较差的原因。本次试验,手工及埋弧焊,现场层间温度均达到,甚至超过了300℃。较高的温度,虽然可以使焊缝中的氢元素逸出,降低了氢脆的可能,但也造成焊缝金属晶粒粗大、韧性降低。

4 焊接工艺评定试验改进

图2埋弧焊AKv=30J

根据以上情况,变更了层间温度:手工焊200~260℃,埋弧自动焊200~250℃。其他工艺参数维持不变。也对两种焊接方法对应的焊接工艺,进行了重新评定,结果较为满意。以此为依据,为我厂焊接工艺编制指导书及制作产品。

5 结语

通过焊接工艺评定及结果分析得出,焊接层间温度对12Cr2Mo1R材质焊缝的力学性能影响较大;较低的层间温度有助于焊缝金属晶粒细化,提高冲击韧性;适宜的层间温度为200~250℃。手工焊热输入相对较低,可在温度区间取较高值;埋弧焊热输入相对较高,可在温度区间取较低温度。但埋弧自动焊在焊接质量、焊缝成型等方面效果较好,同时,施工环境和焊接效率也比手工电弧焊大好。