泵设备机械密封泄漏事故防范技术探讨

张云朋

(中国石化青岛安全工程研究院,山东青岛 266071)

0 引言

炼化企业生产过程中,其原料、中间产品和最终产品大多为液态,为完成这些液体的输送,泵是必不可少的,泵也是炼化企业中应用最多的设备之一。泵的运行状态直接关系着生产过程的正常运行,泵的故障可直接中断生产过程,甚至引发严重的安全生产事故。

泵在运行过程中,其旋转部件,如机械密封和轴承,都会有不同程度的磨损,当磨损达到一定程度后,就会引起密封失效,进而导致生产原料的泄漏。更为严重的是,由于生产工艺的需要,部分生产原料为高温易燃液体,一旦发生泄漏,将引发严重的火灾爆炸事故。

近年来,石化行业内已发生多起因机械密封泄漏引发的重大火灾事故,不仅使企业蒙受巨大的经济损失,也给企业造成了较大的负面影响。

1 机械密封失效原因分析

1.1 泵轴承工作原理分析

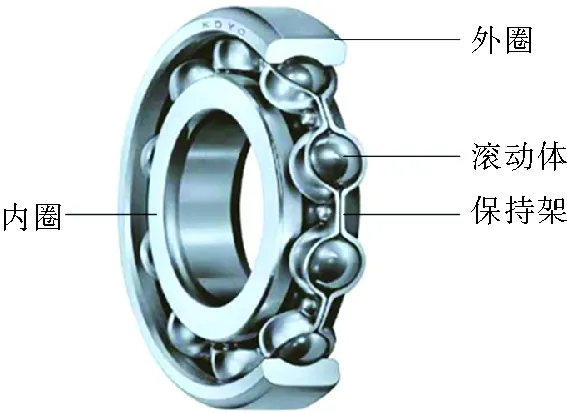

图1是滚动轴承的基本结构示意。滚动轴承由内圈、外圈、滚动体和保持架组成。内圈与外圈之间装有若干滚动体,通过保持架使滚动体保持一定间隔,进行圆滑的滚动。使用时,内圈装在轴颈上,外圈装在轴承孔内,通常是内圈随轴转动,外圈固定。滚动体是滚动轴承的核心元件,当内、外圈相对转动时,滚动体在其间运动。内、外圈多为凹槽形,以降低接触应力并限制滚动体轴向移动。保持架将滚动体均匀隔开,以避免滚动体之间直接接触,减少发热和磨损。

轴承在实际运行过程中,可发生破碎、断裂、剥落等多种故障,使泵轴转动性能下降,严重时可导致泵设备停止运行。

1.2 机械密封工作原理分析

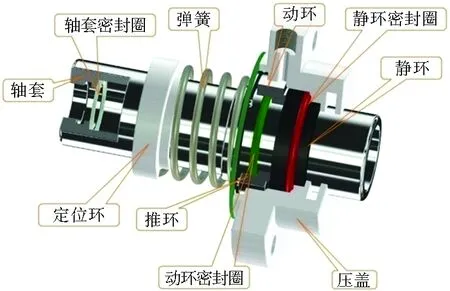

机械密封的基本结构如图2,在填料箱内的泵轴上装有传动座,传动座用传动螺钉固定在泵轴上,在推环与传动座之间装有大圆柱弹簧,推环压紧动环密封圈,动环上开有导向槽,传动座的导向杈深入其中,使推环与动环随传动座同步转动。由于防转销的作用,静环不会转动。动环在弹簧力的作用下与静环贴紧形成密封断面。泵工作时动环上作用的液体压力使动环进一步贴紧静环,并在密封端面内形成一层极薄的液膜,从而达到良好的密封效果。

图1 滚动轴承基本结构

图2 机械密封基本结构

1.3 机械密封失效原因分析

机泵组在长期运行过程中,泵轴承不可避免地会出现磨损,当磨损到一定程度后,泵轴承的转动性能下降,不能正常旋转,严重时可导致泵轴偏离中心位置。

但是,由于与泵配套的电机功率较大,泵轴承故障后,电机仍以高功率拖动泵轴快速旋转,由于此时机械密封已处于不正常运行状态,各接触部位出现不平衡磨损,最终导致机械密封失效,进而引发高温油料泄漏事故。

2 机械密封失效事故的防范

根据以上分析可知,机械密封失效的诱发因素多为泵轴承出现故障。泵轴承出现故障后,大功率电机拖动故障轴承高速旋转,使机械密封过度磨损而失效。因此,为有效防范机械密封失效事故,应从如下两方面入手。

2.1 轴承监测

滚动轴承在运行过程中由于本身结构特点、加工装配误差、轴承故障等内部因素,以及传动轴上其它零部件的运动、应力等外部因素共同作用下,会产生各种振动,其振动类型大致可分为3类:与轴承变形有关的振动;与轴承加工有关的振动;与轴承故障有关的振动。其中,与轴承故障有关的振动反映了轴承的损伤情况,因此,可通过监测轴承的振动情况判断轴承的故障状态。

轴承振动的监测目前主要有定期检测和在线监测两种方式。定期检测大多根据一定的检测周期,人工定时检测。这种方法存在一定的弊端,当轴承出现故障时不能及时发现。为随时监测轴承的振动情况,及时掌握轴承的运行状况,宜采用在线监测方式。

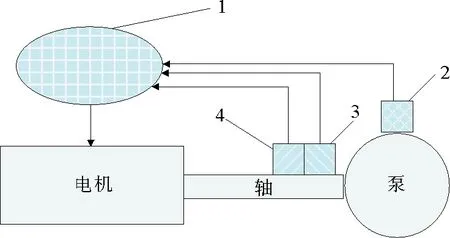

轴承振动在线监测系统硬件部分主要由传感器单元、变送器单元、数据传输中继器单元、数据接收器与监控主机5部分组成。系统总体架构见如图3。

图3 轴承振动在线监测系统结构

传感器单元是获取轴承振动参数的直接传感元器件,轴承振动信号转换为电信号,实现轴承振动状态的感知。

变送器单元可以对振动加速度信号进行A/D转换及FFT变换等,得到速度、位移、品质因数等关键参数,并以无线方式上传至收集器、监控主机。

收集器单元通过接收来自变送器单元的数据并发送给数据接收器单元或下一级数据传输中继器单元,设置中继器单元主要是考虑炼化企业厂区较大,通信距离较远且障碍物较多,为保证监测数据的有效传输而设置。收集器和中继器单元可用太阳能电池板、配合可充电锂电池供电,并设置较大的发射功率。

接收器单元通过无线方式接收来自数据传输中继器单元的数据并通过串口发送给监控主机由计算机显示、分析数据。

监控主机主要用于接收、分析、显示监测数据,实现轴承状态监测、统计分析、预警建议等功能。监控主机可根据收到的监测数据与用户设置的阈值进行对比,若超出用户设定的范围,将进行声光、短信等预警,同时根据用户需要对监测数据进行专家诊断,分析轴承故障,提供维修依据。

2.2 机泵组联锁控制

机泵组联锁控制的作用是轴承出现严重故障后,使机泵组及时停车,防止机械密封过度磨损而失效。但由于炼化企业生产工艺的连续性较强,单套机泵组不能随意停车,因此机泵联锁控制应配合生产装置的安全停车系统或根据生产管理人员的调度使用。

轴承在过度磨损或故障后,其内圈和外圈之间的摩擦转矩和温度会显著升高。此外,轴承严重故障后,其旋转性能显著下降,泵设备的输送能力也可能同步降低,造成泵的出口压力也将降低。因此,可考虑将轴承内圈和外圈之间的摩擦转矩、轴承温度、泵出口压力3个参数作为机泵联锁控制的控制信号。

机泵联锁控制系统结构如图4所示。

1-主控制器;2-压力传感器;3-温度传感器;4-摩擦转矩传感器

在图4所示的机泵联锁控制系统中,摩擦转矩传感器采集轴承内圈与外圈之间的摩擦转矩信号,温度传感器采集泵轴承的温度信号,压力传感器采集泵出口的压力信号,3个传感器将各自采集到的信号分别传送到主控制器。主控制器将采集到的信号参数与预先设定的阈值参数比较,若满足启动条件,则向电机控制人员发送预警信号。主控制器的启动条件可设定为:摩擦转矩过大、温度过高、出口压力过小。为保证动作可靠,3个传感器采集的参数中有任意2个或2个以上满足启动条件时,主控制器都应发出预警信号。

3 结语

机械密封的完整性对炼化企业泵设备的安全运行至关重要,为减少泄漏事故的发生,应采取加强泵轴承的监测和机泵组的联锁控制等措施保障机械密封的完整性。