高效生物反应器在低COD难降解石化废水处理中的应用

王富兴,王国栋

(中国石化天津分公司,天津 300270)

高效生物反应器(Advanced Biological Reactor,ABR)是在ABMet(Advanced Biological Metals Removal Process)工艺基础上开发的难降解废水生化处理工艺。

高效生物反应器是将针对难降解COD(BOD5/COD<0.2)的特效生物菌群接种于特殊的高效生物载体上,形成稳定并可耐受多种底物作为能量来源的生物膜。在好氧条件下,通过高效生物接触氧化,将废水中的难降解COD进一步生物降解,最终合成微生物内源物质或用于代谢,从而消除水中的有机物。高效生物反应器能够常态维持较高浓度的生物量,挂膜成功后即使在入水营养贫瘠且无额外补充营养源的情况下,仍能利用废水中难降解COD作为维持细菌稳定性与生物活性的能量来源,从而持续去除水中COD[1]。

1 中试

1.1 装置简介

中试装置进水水量为1 m3/h,水力停留时间6.8 h。中试装置进水采用第二级生化装置的出水(相关污水处理系统共三级生化装置)。中试中采用的高效载体为改良的木质活性炭。

1.2 中试数据

中试稳定运行期间,进水COD平均为65.6 mg/L,出水COD平均为24.2 mg/L,去除率平均为63.1%。中试期间运行数据见图1。

图1 中试稳定运行期间进出水COD对比

中试期间,共受到2次冲击。第1次是由于上游生化处理异常造成的,进水COD最高升至118.6 mg/L,出水略受影响,最高升至42.8 mg/L。

第2次是进行的冲击试验,冲击试验进水为回用装置反渗透浓水,其COD为140 mg/L。冲击实验期间,出水COD最高升至40.3 mg/L,相关数据见表1。从两次冲击来看,高效生物反应器具有很强的抗冲击性能。

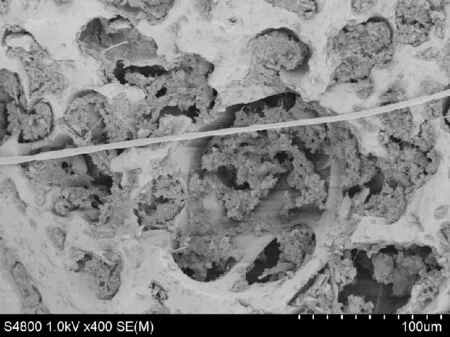

中试期间高效生物载体电镜扫描图像见图2。

图2 中试期间高效生物载体电镜扫描图像

从电镜扫描图像可以看出,高效生物载体中的微生物以生长于微孔中为主,这也是高效生物反应器具有优越抗冲击的原因之一。

1.3 杀菌试验

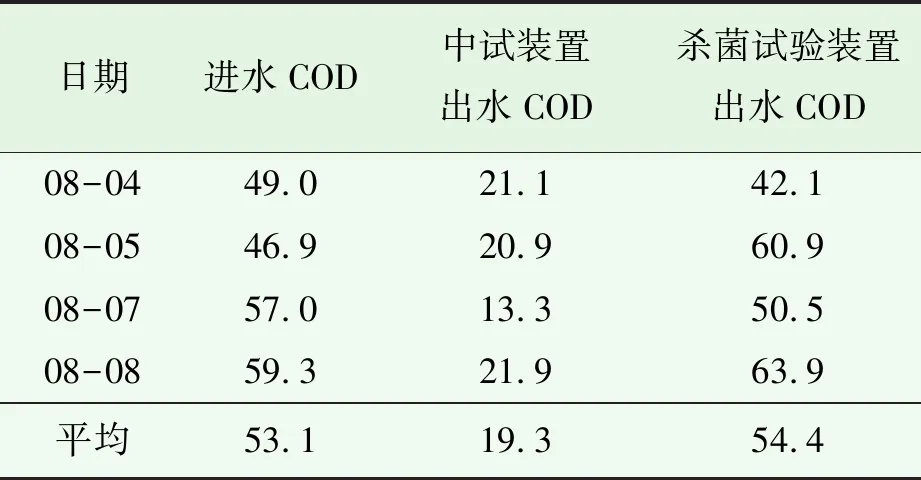

8月4日至8月8日对高效生物反应器高效生物载体进行试验判定,取试验流程中高效生物载体15 L,装填在50 L容器中,进水方式为下进上出,投加1227与异噻唑啉酮各400 mL,杀菌24 h后进水置换,调整至停留时间1 h,同时分析正常试验装置出水COD数据和杀菌后仅高效生物载体吸附作用出水COD数据。通过杀菌试验数据(相关数据见表2)可以看出,高效生物反应器的COD去除作用是微生物起到的去除作用,而不是由于高效生物载体的吸附作用造成的。

1.4 小结

中试结果表明,针对难降解的二级生化出水,COD去除率平均为63.1%,针对反渗透装置的浓水也有很好的处理效果。高效生物反应器具有很强的抗冲击性能,与高效生物载体中的微生物以生长于微孔中为主有关。高效生物反应器的COD去除作用是微生物起到的去除作用,而不是高效生物载体的吸附作用造成的。

表1 冲击实验期间出水COD及pH

表2 杀菌试验数据 mg/L

2 工程实例

2.1 装置简介

某石化企业采用高效生物反应器用以处理回用装置电渗析装置的浓水、化学水装置的酸碱中和废水、淡化海水深度处理反渗透装置的浓水、循环水排污水、部分生化装置出水等,建设规模150 m3/h。高效生物反应器设计进、出水主要指标见表3。

表3 设计进、出水主要指标 mg/L

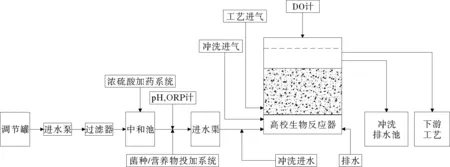

高效生物反应器工艺流程见图3。工程中采用的高效载体为改良的煤质活性炭。

高效载体的主要作用是为特效菌附着形成稳定生物膜提供场地,它和特效菌株之间有很强的亲和性,细胞通过疏水作用力和静电作用固着在高效载体上。在启动期间大量投加特效菌群,短时间内在载体表面可以形成以特效菌群为主体的牢固且致密的生物膜。在投入运行的早期,高效载体也可吸附一部分难降解COD,对COD去除率有一定贡献,但这种吸附作用很快会随着载体吸附饱和而减少及消失。当载体吸附饱和后,COD的去除主要依靠生物膜的降解作用,其去除率也随之稳定下来。

图3 高效生物反应器工艺流程

2.2 开车

2.2.1载体清洗

高效生物反应器使用的载体带有飞灰、粉尘和小颗粒物质,在填装入反应池后,需要清洗载体来去除这些杂质,尽可能得到清洁的载体,为后续特效菌的接入提供良好的环境,同时也可大大降低系统启动时出水的TSS(总悬浮固体)。

载体清洗的步骤为:①利用原水来进行载体清洗;②利用冲洗水(水量5 L/(m2·s))来清洗;③持续用水冲洗载体1 h,停止水洗并保持曝气冲洗5 min;④步骤3重复5~6次;⑤停止进水,排空反应池内积水,整个清洗流程完毕。

2.2.2接种菌种

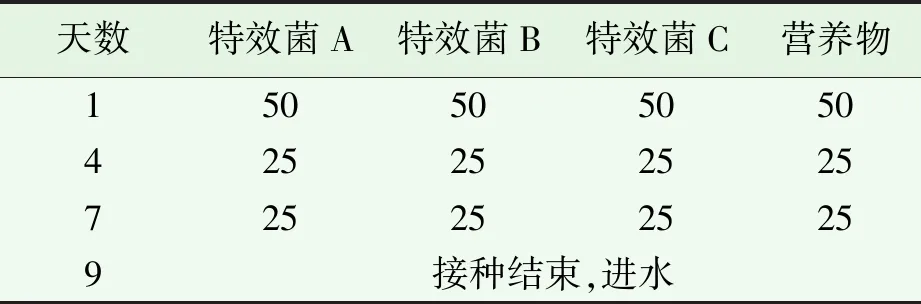

高效生物反应器特效菌由A、B、C 3种组成,接菌种是首先将菌种和营养物溶解在投加桶中,再通过管道混合器与原水混合,通过进水渠和配水渠流入ABR反应池。接菌种一般需要7~12天时间,标准流程为9天。营养物用葡萄糖、尿素与磷酸二氢钾来分别提供碳、氮、磷源,根据C、N、P比例100∶5∶1来配置加入。菌种及营养物的投加量由载体的使用量决定。通常每吨载体需投加约1 800 g菌种及900 g营养物。接菌种需要分3次将菌种和营养物打入反应池,每一次需要投加的菌种数量如表4。

表4 特效菌与营养物投加量 %

标准9天的特效菌投加流程和操作为:①第一次接菌种,在菌种/营养物投加桶中装入原水,再加入菌种A、B和营养物。原水与菌种(A与B的总和)重量比为10∶1;②菌种和营养物易溶于水,投加桶底部设有气体混合器,通过鼓气20 min将菌种与营养物溶解于原水之中;③用菌种投加泵将投加桶中的菌种、营养物溶液泵至进水管线中的管道混合器,与原水混合,并通过进水渠、配水渠,流入反应池中。持续进水,直到各个反应池中水位高于载体层,关闭进水;④开启工艺曝气系统,保持曝气率在1.45 L/(m2·s);⑤持续曝气至第4天,进行第二次接菌种,步骤如①~④;⑥持续曝气至第7天,进行第三次接菌种,步骤如①~④;⑦持续曝气至第9天,完成接菌种步骤。

高效生物反应器专属菌启动挂膜时,最佳水温应控制在30~35 ℃,本次开车由于在冬季,将水温控制在25~30 ℃

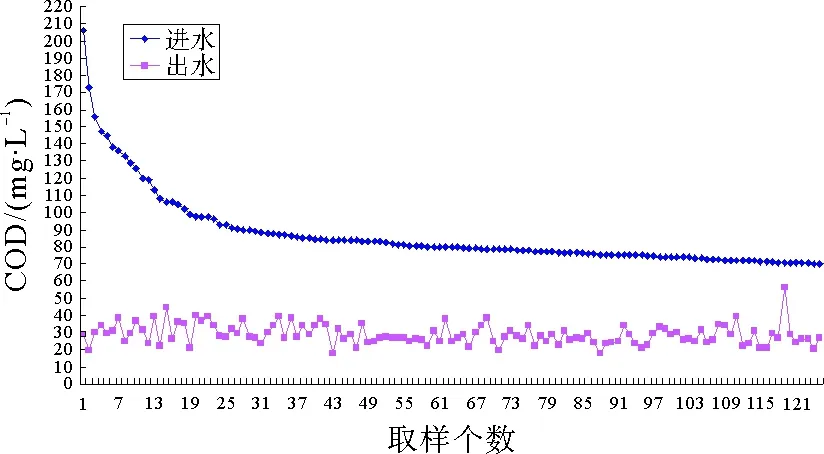

2.3 运行数据

高效生物反应器1月至11月运行数据见图4,进水COD平均60.1 mg/L,出水COD平均24.4 mg/L,去除率达59.4%;此期间进水超过设计指标数据(COD>70 mg/L)占总进水数据的19.9%,出水超过设计指标数据(COD>30 mg/L)占总进水数据的13.8%。虽然高效生物反应器进水COD波动较大,但出水COD基本能保持在40 mg/L以下。正常运行期间,高效生物反应器出水COD基本在10~30 mg/L范围内波动。进水异常期间,高效生物反应器出水COD基本在20~40 mg/L范围内波动,可见高效生物反应器的抗冲击性能很好。进水异常期间(COD>70mg/L)进、出水COD对照见图5。

图4 高效生物反应器进、出水COD

图5 高效生物反应器进水异常时进水与出水COD

高效生物反应器运行费用较低,费用主要发生在曝气风机产生的电费。正常运行期间电耗为48.5 kW,电费按0.61元/kWh计算,如满负荷运行,电单耗为0.197元/m3,相比高级氧化除COD工艺优势明显。

10月份取高效生物反应器中层的高效载体进行电镜扫描,图像见图6。从图像中可以看出高效载体微孔中的污泥量很大。

图6 高效生物载体电镜扫描图像

下一级高密度沉淀池1月至11月出水COD平均为18 mg/L(相关数据见图7),较高效生物反应器降低6.4 mg/L,COD去除率为26.2%。异常数据由13.8%降低至0.6%,全部数据中仅有4个异常。因此考虑到出水波动高效生物反应器后应增加一级除悬浮物及胶体的设施。

2.4 小结

高效生物反应器使用的载体带有飞灰、粉尘和小颗粒物质,在填装入反应池后,需要清洗载体来去除这些杂质。高效生物反应器接种需要7~12天。启动挂膜时最佳水温应控制在30~35 ℃。实际工程中针对低浓度的难降解废水,高效生物反应器COD去除率达到59.4%,且运行费用低,抗冲击性很好。为提高整套装置的稳定性,高效生物反应器后应增加一级除悬浮物及胶体的设施。

图7 高密度沉淀池出水COD

3 结语

综上所述,高效生物反应器针对低COD难降解废水中试的COD去除率为63.1%,实际工程的COD去除率为59.4%,且运行费用低,抗冲击性能好,工艺流程简单,运行效果稳定。