炼厂罐区排气减排及集中收集设计*

金 平,廖昌建,刘忠生,刘 伟,朴 勇

(中国石化大连石油化工研究院,辽宁大连 116045)

炼油厂储罐是油品储运系统中的主要设施之一,承担着原油、油品、污油及酸性水等液体介质的储存、输转功能。油品在储罐内储存时存在着油品蒸发、排放废气等过程[1]。油品储罐在静储和输转过程中,排放的油气浓度较高,排放气中污染物主要有挥发性有机物(VOCs)、硫化氢、有机硫化物、苯、甲苯、二甲苯等。炼油厂储罐排放的废气主要有酸性水罐排气、污油罐排气、粗柴油罐排气、成品汽油罐排气、碱渣罐排气、高温沥青罐排气、高温蜡油罐排气等[2]。我国炼油企业早已开始对恶臭和VOCs污染物进行治理。储罐排放气达标治理的技术主要有回收法和破坏法,VOCs回收法主要包括吸附、吸收、冷凝及膜分离法等。破坏法主要包括高温焚烧、催化氧化(催化燃烧)、生物氧化、低温等离子体破坏和光催化氧化技术等[3,4]。

在对某炼厂储运部污油罐、混合二甲苯罐、加氢柴油料罐等储罐排放气治理前,需要对储罐进行密闭、储罐排气进行收集,建立罐顶气相连通管网[5]。通过核算储罐排气量、吸气量及安全承压等,设计合理的储罐氮气保护系统、储罐排气收集系统、罐区排气压力控制系统等,实现储罐排气密闭收集,罐区安全稳定运行。

1 罐区概况

某炼油厂储运部罐区有4台轻污油内浮顶罐、3台混合二甲苯内浮顶罐、4台加氢柴油料拱顶罐,3台焦化汽油内浮顶罐,7台重污油拱顶罐。21台储罐排放废气的污染物主要有VOCs、硫化氢、有机硫化物、苯系物等。轻污油罐总罐容为8 000 m3、最大进料量为150 m3/h;混合二甲苯罐总罐容为15 000 m3、最大进料量为40 m3/h;加氢柴油料罐总罐容为30 000 m3、最大进料量为249 m3/h;焦化汽油罐总罐容为6 000 m3、最大进料量为20 m3/h;重污油罐总罐容为10 000 m3、最大进料量为70 m3/h。21台罐正常运行时总罐容实际装液体积为55%。

2 储罐排气减排措施

污油罐、焦化汽油罐等常压储罐排放废气量主要与储存物料蒸汽压、罐的操作温度和压力、进出料流量及时间等有关。为了减少储罐废气排放量,可通过以下措施达到储罐废气减排效果[6]。

a)控制轻污油、重污油、焦化汽油等物料进储罐的温度和物料储存温度。控制进料温度可避免高温进料在储罐内闪蒸,减少高浓度废气排放。进料温度和储罐操作温度需按照SH/T 3007-2014《石油化工储运系统罐区设计规范》中可燃液体储存温度推荐值执行。

b)结合储罐设计压力和使用情况,设置合理的储罐操作压力,使储罐在微正压下操作,减少储罐排气和吸气量。储罐操作压力应按照SH/T 3007-2014中规定的储罐操作压力确定原则执行。

c)在轻污油罐、焦化汽油储罐外表面增加隔热涂层,减小储罐内气相空气温度变化差,减少储罐小呼吸排气量。

d)优化生产管理,合理安排储罐进出料时间和周期,平衡控制进出料流量,减少储罐大呼吸排气量。

e)设计罐区罐顶气相空间连通管网,平衡储罐之间的大呼吸排气和小呼吸排气,减少整个罐区排气量和吸气量。

3 罐区排气集中收集方案

储罐排气集中收集应根据排气污染物性质、排气温度等进行分类收集。某炼油厂储运部罐区21台储罐排气收集方案如图1。

图1 罐区排气收集方案示意

轻污油内浮顶罐、混合二甲苯内浮顶罐、加氢柴油料拱顶罐、焦化汽油内浮顶罐为非恒温储罐。首先将该4种物料的非恒温储罐按照同类物料储罐罐顶气相空间分别连通,同类物料储罐排气可相互串通,再将所有非恒温储罐罐顶连通管道通过收集管道汇总为非恒温储罐废气收集总管道,该废气收集总管的操作温度为常温,操作压力为微正压。

7台重污油罐罐顶气经过引气支管汇总后进空冷器,高温气体经过空冷器冷却至45~50 ℃,冷却分离后的废气与轻污油罐等非恒温储罐废气收集总管道汇总至废气治理装置处理。重污油罐罐顶气排放口至空冷器废气进口之间的管道需要设置保温,避免重组分冷凝堵塞管阀件。

4 罐区最大排气/吸气量计算

4.1 最大排气量计算

储罐在运行过程中,由于物料的输转、昼夜温差变化等产生排气。储罐最大排气量包含大呼吸排气量、小呼吸排气量、进料温度高于罐内储存温度导致的蒸发排气量及高压进料释放的溶解气量。当炼油厂储运部21台储罐罐区设计采用罐顶连通管网等减排措施后,罐区排气及吸气量计算方法可依据《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》(中国石化炼发函[2016]127号)、《石油化工企业储运罐区罐顶气连通安全技术要求(试行)》(中国石化安技[2018]33号),参照刘忠生等[7]提出的估算方法,经估算,21台罐的最大大呼吸排气量为529 m3/h,最大小呼吸排气量为347 m3/h,合计排气量为876 m3/h。

4.2 最大吸气量计算

轻污油内浮顶罐等非恒温储罐密封后吸气的工况主要有:正常工况时储罐的大呼吸吸气、小呼吸吸气和暴雨天气时储罐的突然吸气。正常工况时采用罐区吸气估算公式[7,8],计算得到大呼吸最大吸气量为459 m3/h,小呼吸最大吸气量为347 m3/h。炼厂夏季暴雨时,假设储罐内气相空间在单位时间(1 h)的温差变化为30 ℃,此时罐区瞬时最大吸气量为2 760 m3/h。重污油拱顶罐为恒温储罐,其最大吸气量为最大大呼吸吸气量,气量为70 m3/h。

5 罐区氮气保护系统设计计算

5.1 氮气用量计算

在储罐吸气时,炼油厂一般采用氮气作为保护气体,向含硫化氢介质的储罐中注入氮气,降低罐顶排气中的氧气含量,在氮气氛围条件下,汽油油气组分不发生爆炸时的最大氧气浓度为11.6%,同时考虑硫化亚铁在氧气中氧化放热的影响,建议控制罐内气体中氧气浓度低于6%,避免氧化放热而存在局部高温的区域,达到抑制罐顶火源的产生[8]。在控制罐内氧气浓度低于6%的条件下,罐区补氮量为1 971 m3/h。

5.2 氮气保护系统设计

a)氮气管道设计。罐顶氮封阀组包括氮气源、氮气管线、自控阀门、限流孔板等,每个储罐罐顶均设计有补氮阀组,采用0.6 MPa氮气作为罐顶补氮气源,根据暴雨天气时罐区补氮用量,补氮系统总管管径可设计为DN100,各储罐补氮支管管径可设计为DN50,以满足罐区瞬时最大补氮气量。

b)补氮系统设计。在综合考虑储罐承压及呼吸阀工作压力范围的条件下,罐区补氮系统控制压力值设置可按照SH/T 3007-2014中推荐值确定。

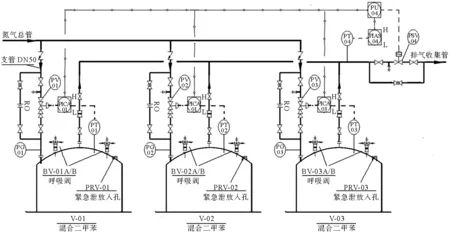

以3台混合二甲苯罐(V-01/02/03)补氮设计为例,如图2。设计校核了该罐的承压压力为1 950 Pa,每台储罐罐顶新更换了2台呼吸阀,呼吸阀正压定压为1 400 Pa、负压定压为-295 Pa,同时罐顶增设紧急泄放人孔,紧急泄压人孔定压为1 500 Pa。当罐(V-01)内气体压力低于控制压力200 Pa时,通过压力控制自动开启补氮控制阀(PV-01)向罐内补充氮气;补氮至罐内气体压力达到控制压力500 Pa时,自动关闭补氮阀(PV-01)。罐(V-02)、罐(V-03)的补氮过程与罐(V-01)一样。

图2 混合二甲苯罐氮气保护与排气收集设计

6 罐顶连通管网设计

6.1 罐顶连通安全设计

根据GB 50341[9]、SH/T 3002[10]、SH/T 3007-2014等相关规范要求,罐顶需要配置相应的安全附件,如呼吸阀、水封罐、管道阻火器、紧急泄压人孔等。罐顶连通及罐顶排气收集系统设计须符合《石油化工储运罐区罐顶连通安全技术要求(试行)》、《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》等相关规定。储罐罐顶需要设置压力变送器,实时监测储罐工作压力。某炼油厂储运部21台罐区最大排气量为876 m3/h,按照油气管线气速要求小于8 m/s设计,排气收集总管管径可设计为DN200,各个储罐排气收集支管应选用DN100管径。

6.2 罐区排气收集设计

为了减少储罐内物料蒸发损耗和防止储罐瘪罐,储罐排气一般在微正压条件下运行。通过在排气收集管道上设置自动控制阀门和压力变送器,控制罐内气体压力[11]。当储罐压力达到排气压力时,储罐排气进入收集管网;当罐内压力降低至停止排气压力时,收集管道上的压控阀关闭,储罐停止排气。储罐排气压力与停止排气压力的范围应在储罐安全附件工作压力范围内,且储罐的停止排气压力值一般大于氮气保护工作压力范围的最大值,以减少储罐补充氮气量。以3台混合二甲苯罐排气收集设计为例,按照《石油化工储运罐区罐顶连通安全技术要求(试行)》等相关规定设置罐区连通罐网,如图2所示,3台储罐排气管连通汇总,并在该汇总管上设置自动开关阀(PSV-04)和压力变送器(PT-04),当罐顶压力变送器PT-01、PT-02、PT-03和PT-04任意2台变送器的压力值达到1 200 Pa时,控制阀(PSV-04)开启,储罐排气至排气收集管,收集的废气再输送至废气治理装置处理;当罐顶压力变送器PT-01、PT-02、PT-03和PT-04任意2台变送器的压力值降低至600 Pa时,控制阀(PSV-04)关闭,储罐停止排气。

7 结语

a)在采取储罐排气减排措施的基础上,按照储罐排气性质对排气分类收集,设计罐区氮气保护系统和罐顶连通管网。在正常工况时,储运部21台储罐最大排气量、吸气量均为876 m3/h;但当遇暴雨时,罐区瞬时最大吸气量为2 760 m3/h。在控制罐内氧气浓度低于6%的条件下,罐区补氮量为1 971 m3/h。设计补氮总管管径为DN100、各储罐补氮支管为DN50,排气收集总管管径为DN200,各个储罐排气收集支管为DN100。

b)通过校核储罐的承压、呼吸阀定压等,合理设置储罐安全操作压力。以3台混合二甲苯储罐为例,储罐的承压为1 950 Pa,呼吸阀定压为1 400 Pa、-295 Pa,为了储罐安全运行和节约氮气用量,设置储罐排气操作压力范围为600~1 200 Pa、补氮操作压力范围为200~500 Pa。