埋地管道缺陷非开挖检测技术应用研究*

韩 烨

(1.中国石化长输油气管道检测有限公司,江苏徐州 2210082.浙江大学机械工程学院,浙江杭州 310058)

0 引言

2013年“11·22”事故后,国务院安委会接连发布了《关于开展油气输送管线等安全专项排查整治的紧急通知》和《关于深入开展油气输送管道隐患整治攻坚战的通知》,在全国范围内深入开展油气输送管道隐患整治攻坚战,彻底整改油气输送管道安全隐患,有效防范和坚决遏制油气输送管道重特大事故的发生[1]。对青岛“11·22”等事故的系统研究得出,应采用现代风险管理方法,对具有潜在性的脆弱性进行识别、评估和控制[2]。

通过设备完整性与检测检验水平的提升,经济、可靠地识别出埋地管道中的应力集中位置,并对管道本体缺陷进行安全状况评估,可有效降低外部风险,促进油气管道安全运行[3]。

原油管道泄漏事故除损失大量原油外,同时还造成了严重的环境污染,使企业蒙受重大经济损失[4]。影响管道失效的因素主要有张力过载、弯曲、断裂、挤毁、疲劳、材料损耗、扭曲、机械伤害[5],管道所使用的铁磁性金属材料发生损坏的根源还有应力集中引起的各种微观及宏观机械损伤,如管体局部塑性变形、疲劳裂纹等[6]。管道缺陷检测的方法主要是根据经验来选择易产生应力集中和腐蚀的区段进行开挖,再配合常规的无损检测方法来检测。传统的超声、射线、漏磁等无损检测技术只能检测到已形成缺陷,而无法实现对导致缺陷形成的关键因素——应力集中的检测,因而也就无法对危害形成的早期阶段进行预判[7]。对于金属埋地管道检测也可采用管道内检测等方法,但这些方法都存在较大的局限性,对于金属埋地管道规格、能否接触安装探头以及管道是否在役等都有严格的要求,以至于在实际运用中都受到很大的限制[8]。因此,对于油气管道中普遍使用的金属埋地管道,如何更加经济、简便、安全、科学地检测就成为当今管道检测业界的重要课题。因此,开展可以实现非开挖检测的埋地管道弱磁检测技术研究,对保障管道安全运行具有重要价值。

1 弱磁检测原理

弱磁检测是一种不需要外界对待检工件进行磁化,利用地球磁场穿过缺陷后产生的磁场变化进行无损检测的新技术。弱磁检测通过高精度的测磁传感器,测量地球磁场穿透被检工件后的磁场强度变化,通过分析磁场强度的变化来判断被检工件内部和表面是否存在缺陷,它是一种完全的检测技术,无需预先对被检工件进行人为磁化[9-10]。

假设被检工件本身的磁导率为μ,工件内部不连续区的磁导率为μ',若不连续区为高磁导率物质,即μ<μ',那么在测磁传感器通过该区域时,磁感应强度曲线会出现下凹现象;若不连续区域为低磁导率物质,即μ>μ',那么在测磁传感器通过该区域时,磁感应强度曲线会出现上凸现象[11]。

基于埋地金属管道所处的物理环境,金属管道中出现的绝大部分缺陷类型是腐蚀减薄,当埋地金属管道某位置发生腐蚀减薄时,此位置的管道金属量发生相应的减少,其结果相当于该处金属介质由低磁导率的空气和土壤等物质所替代,这必将对穿透该区域的地球磁场产生影响,弱磁检测正是基于此原理对埋地管道腐蚀类缺陷来进行非开挖检测[12]。待检测的金属管道埋于地下深度d处,当待检的埋地金属管道自身存在腐蚀或裂纹类缺陷后,地磁场穿透金属管道时,管道完整区段与存在腐蚀的区段地磁场穿透后将发生异常畸变[13],当三维测磁传感器通过管道正上方轨道时实时记录各个位置的空间磁场,所采集的空间磁场数据传至上位机处理后通过相应分析软件处理后得出检测结果。

2 试验研究

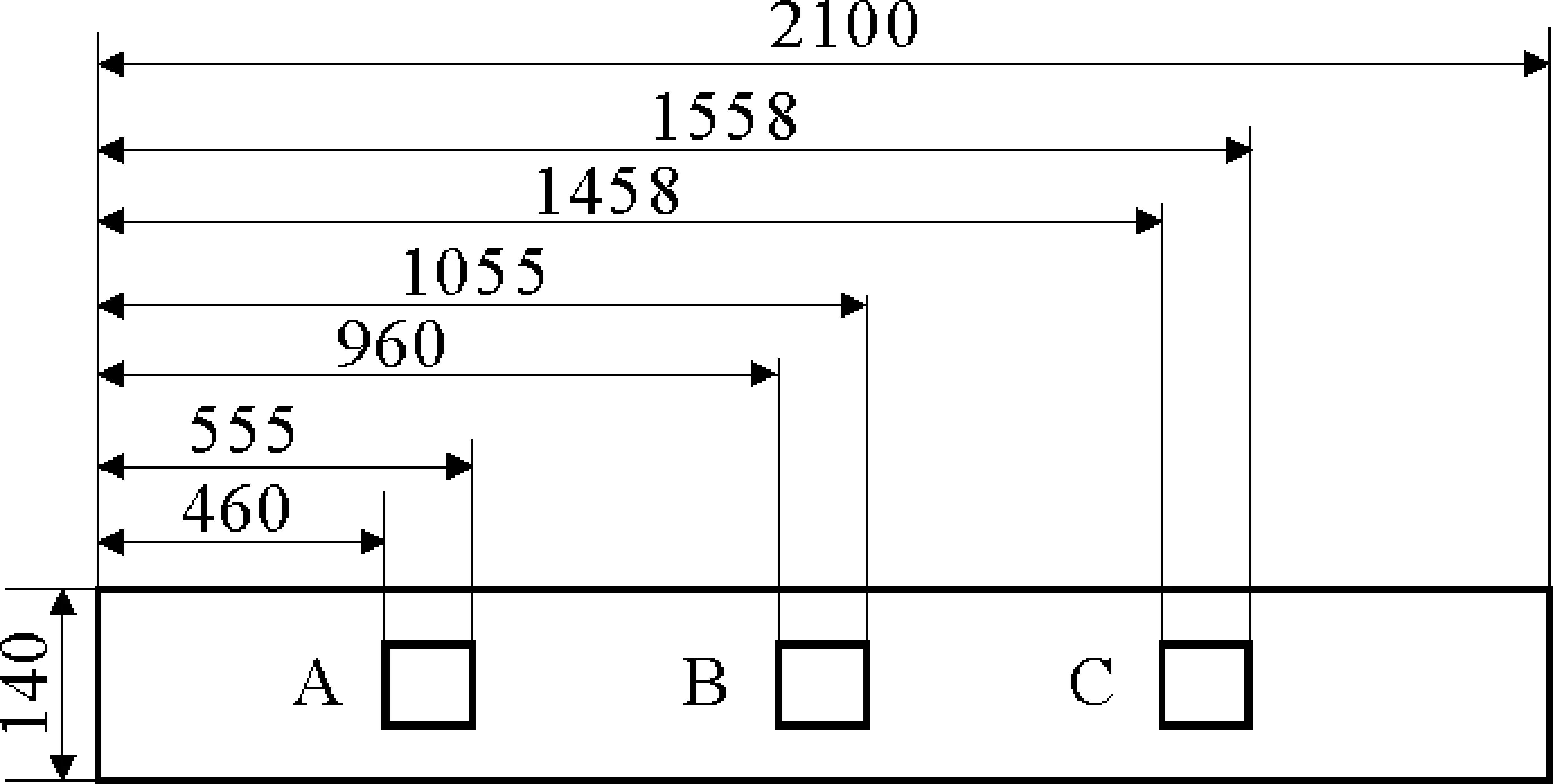

试验采用一根长2 100 mm,外径140 mm,壁厚4.5 mm 的输油管道,其上有人为加工的5个减薄类缺陷以及1个管体本身的自然缺陷,如图1所示,各位置缺陷类型和腐蚀深度见表1(单位为mm)。

图1 试验管示意

为模拟埋地管道现场检测条件,将非铁磁性材料制作的伸缩梯升高到1 800 mm,将测磁传感器置于其上,试验管置于伸缩梯两肢之间,通过推动伸缩梯前进来采集穿透试验管的地球磁场数据,经数据采集器将数据传输至上位机。上位机内安装有专门为埋地金属管道检测开发的数据处理软件。考虑到埋地管道检测的现场因素,测磁传感器在检测初始和结束两位置会由于其突然的启动与停止,致使所采集的磁场信号发生严重的畸变[14],因此在分析软件的开发中将检测的初始和结束两处的信号进行一定距离的信号屏蔽,以避免其对整体检测结果的干扰。

对试验管分3个不同提离高度分别进行3次检测,结果如表2所示。

埋地金属管道弱磁检测仪中设置有多个测磁传感器,分别记录管道上方各位置的空间磁场强度。检测的数据通过MATLAB软件拟合后可以得到管道腐蚀深度d、管道埋深h和磁场强度H之间满足指数关系[15-16]。

通过多次的试验可以得出,埋地金属管道弱磁检测技术最小可检测占壁厚1/8的腐蚀,检测裂纹缺陷时,最小可检测1 mm深的裂纹类缺陷。

表2 试验管测试数据

3 应用案例分析

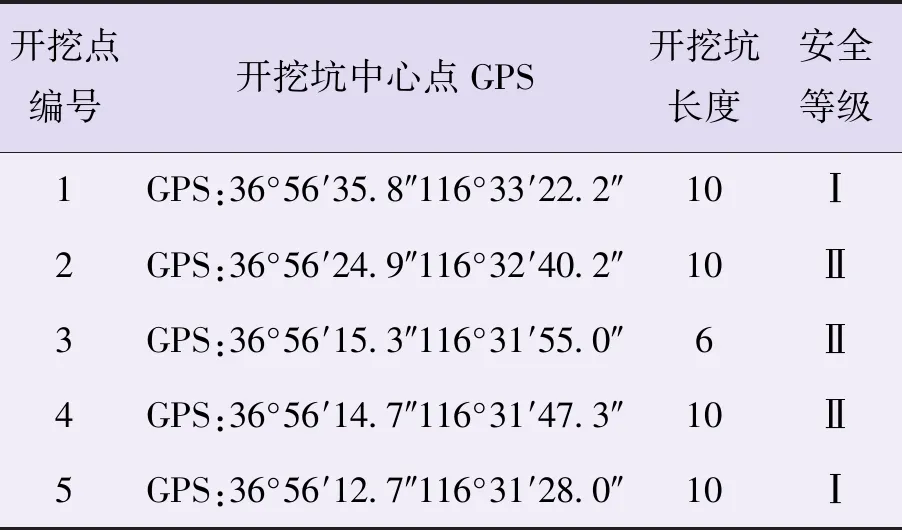

采用弱磁检测技术,在中国石化某石油管道上进行了实地检测及开挖验证,根据验证结果分析了该技术对埋地管道缺陷检测等级划分的可靠性。检测现场埋土状况:农田,埋深1~1.5 m。此段管道检测,共给出了5处开挖点进行开挖验证,预判缺陷等级如表3所示(表中Ⅰ级:立即处置;Ⅱ级:列入计划修复;Ⅲ:下次检测重点)。

表3 弱磁检测开挖点 m

3.1 检测信号与缺陷对比验证

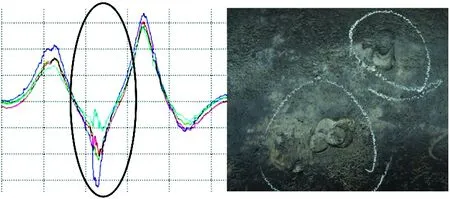

1#开挖点验证:1#开挖点弱磁检测波形与开挖后管体缺陷比对如图2所示。开挖段防腐层无明显破损,管体无明显腐蚀,9点方位有两处凹坑,长宽深尺寸分别为10 mm×9 mm×1.2 mm,10 mm×10 mm×1.1 mm。

图2 1#开挖点检测图形与缺陷比对

2#开挖点验证:2#开挖点弱磁检测波形与开挖后管体缺陷比对如图3所示。开挖段管道防腐层有明显的破损,管体有机械划伤面,其中最深0.2 mm;11点方位有两处腐蚀麻面,长宽尺寸分别为75 mm×50 mm,60 mm×40 mm,其中最深0.3 mm。

图3 2#开挖点检测图形与缺陷比对

3#开挖点验证:3#开挖点弱磁检测波形与开挖后管体缺陷比对如图4所示。开挖段管道防腐层无明显的破损。管道存在一轻微凹坑,长宽深尺寸为7 mm×6 mm×0.4 mm,整体出现腐蚀麻面。受焊缝的影响,检测信号中出现了明显的变化。

图4 3#开挖点检测图形与缺陷比对

4#开挖点验证:4#开挖点弱磁检测波形与开挖后管体缺陷比对如图5所示。开挖段管道防腐层有明显地长5.5 m连续破损及盗油孔补板露铁。剥离防腐层后发现管体12点方位有盗油孔补板长宽为160 mm×150 mm;6处腐蚀麻面及整体机械划痕。

图5 4#开挖点检测图形与缺陷比对

5#开挖点验证:5#开挖点弱磁检测波形与开挖后管体缺陷比对如图6所示。开挖段管道防腐层有明显破损。管体存在焊疤、凹坑及大面积腐蚀,其中1处较为严重,长宽深尺寸为90 mm×70 mm×2 mm。

图6 5#开挖点检测图形与缺陷比对

3.2 检测图形与缺陷比对分析

该管道利用弱磁检测技术能够有效获取管道异常的弱磁信号。检测数据经过分析,选择了5个典型缺陷波形位置为开挖验证点。经开挖验证,检测波形与缺陷的性质及严重程度具有对应关系,缺陷评定级别与缺陷严重程度基本符合,证明该技术具有较高的应用可靠性。

4 结语

通过实验室试验和现场验证表明,弱磁检测对金属埋地管道常见腐蚀减薄及管体缺陷有很好的检出率,对于检测现场条件也有很好的适应性,无须开挖,检测效率高,相比于其他检测手段可操作性较好[17]。在无法开展内检测的情况下,通过弱磁检测技术与其它接触式检测技术,例如相控阵技术、管壁漏磁技术的结合使用,可以有效提高埋地管道腐蚀重点区域的判断及腐蚀参数测量的精度,为提高管道完整性管理评价直接评价的可靠性提供了依据。