火力发电厂输煤系统粉尘综合治理技术研究

张成国,王建

(1.华电新乡发电有限公司,河南 新乡 453635;2.华电郑州机械设计研究院有限公司,郑州 450046)

0 引言

目前,中国火电厂发电燃烧原料仍以煤炭为主,火电机组占到全国发电机组总容量的72%[1]。煤炭在被运送到锅炉燃烧之前,一般都要经历卸料、转运和筛分等过程,在此过程中会产生大量粉尘,治理难度较大,这是造成电厂粉尘污染最重要的原因。输煤系统产生的粉尘不仅会造成环境污染、影响工作场所卫生,甚至有可能引发火灾或爆炸。粉尘被吸入人体还容易引发各种疾病,严重影响电厂的安全文明生产,同时造成煤炭资源的严重浪费[2-5]。近年来国家环保要求逐步提高,节能降耗需求日益增强,加强输煤系统粉尘的综合治理成为了一个亟待解决的研究课题。本文以某电厂为例,对输煤粉尘产生的原因进行分析,并针对性地提出粉尘综合治理技术方案,为火电厂输煤系统粉尘综合治理提供理论依据。

1 电厂传统除尘方案概况

某电厂实际燃用煤种以粉煤为主,煤粉颗粒度细密、黏结性较强。输煤系统除尘设备的原始设计采用单层溢流裙板式的导料槽,在导料槽上方安装高压静电除尘器,导料槽出口安装水喷雾设备。但高压静电除尘器的实际使用效果不理想,设备故障率高;水喷雾设备喷头易堵塞、雾化效果差,且易造成皮带粘煤、堵煤;导料槽前后端密封不严,漏粉严重;另外,皮带非工作面及滚筒处无任何除尘设备,皮带运行过程中因滚筒转动和皮带振动造成的扬尘非常严重。

2 粉尘产生原因分析

输煤工艺流程中粉尘的产生并不是单一作用的结果,其产生过程可分解为几个相互影响的过程。

(1)原煤从上级皮带头部沿落煤管跌落到下级皮带尾部的过程中,挤压落煤管和导料槽内部空间并产生正压,内部空气释放形成高速流动的诱导风(最高风速可达15 m/s),同时携带煤粉逸出造成扬尘。如皮带尾部导料槽密封不严,将导致周围空间内弥漫大量粉尘。

(2)原煤下落时对下级皮带产生较大的冲击,皮带抖动会使导料槽与皮带之间产生缝隙,并将皮带上已经下落的煤粉再次扬起,造成二次扬尘。

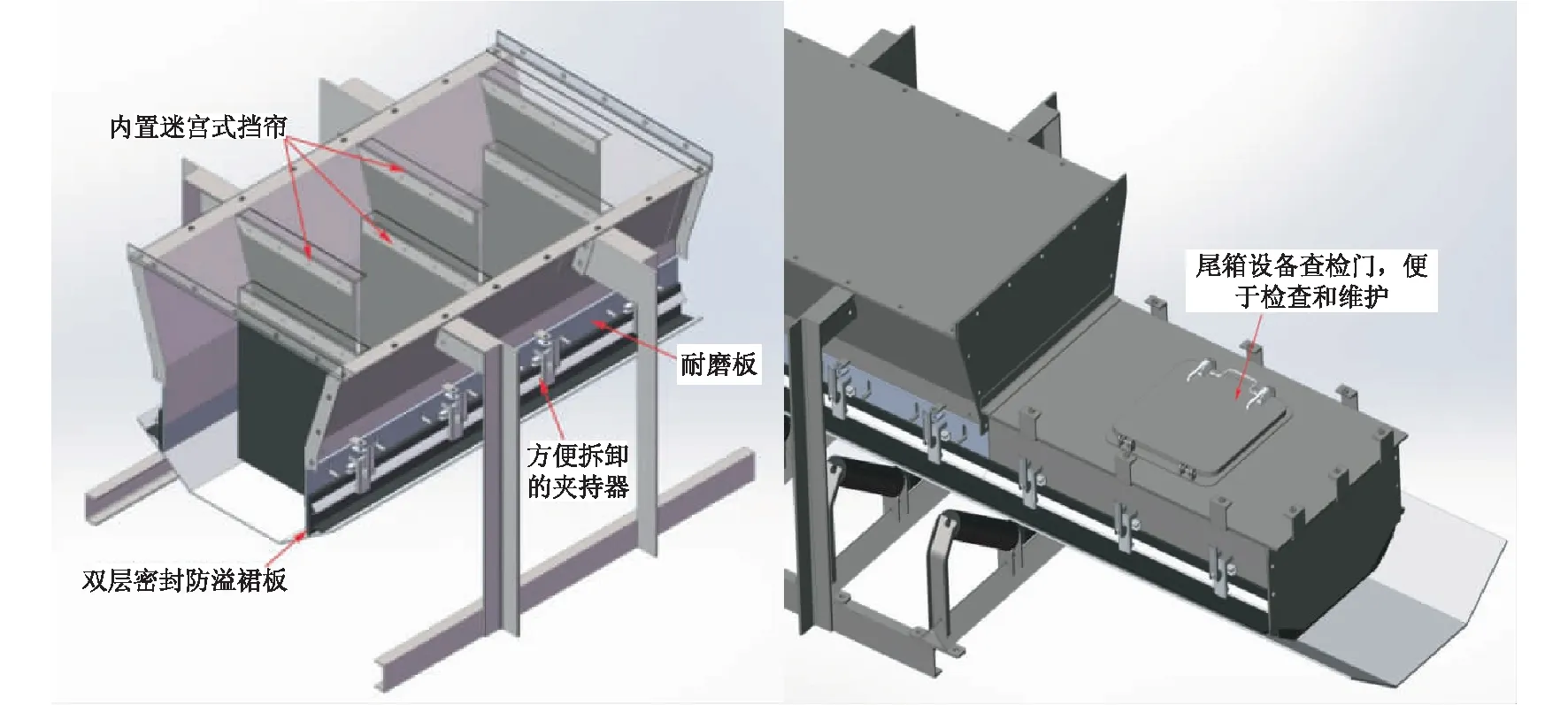

图1 沉降式导料槽沉降区及尾部密封箱示意Fig.1 Settling zone and tail seal box of settlement guiding groove

(3)大块煤在碎煤机内破碎产生大量细小的粉尘,在转子的鼓风作用下,碎煤机入口会产生携带煤粉的反冲气流,增强出口导料槽内的诱导风,使扬尘更为严重。

(4)皮带尾部导料槽出口处和犁煤器附近容易发生洒煤,洒落的煤粉跌落在皮带回程段的非工作面上,在头、尾部辊筒经处多次碾压形成积粉,并随着皮带振动和辊筒转动产生扬尘。

3 粉尘综合治理技术方案

3.1 导料槽改造

由于粉尘收集的前提是必须建立良好的密闭收尘空间,因此可将原有的传统形式的导料槽更换为全封闭沉降式导料槽。沉降式导料槽由导料槽本体、沉积区、挡帘、耐磨板、中间段/尾部密封箱等组成,如图1所示:沉积区安装在下级皮带机接料匙后面,主要目的是通过逐渐降低空气流速来稳定含尘空气,从而使浮尘逐渐沉积下来并返回至主要物料层;在沉积区内设置高低间隔排列的挡帘可协助逐步降低气流流速;全封闭导料槽上设置无动力回流装置,使落煤管和导料槽内的诱导风形成环流;两侧的双层密封裙板和滑板,配合缓冲床使用;挡帘安装在装载区导料槽的出口部(沿皮带运行方向),能有效防止物料下落时因冲击而产生的灰尘向导料槽外扩散,配合防溢裙板使用能更好地防止粉尘扩散,使粉尘在落料槽内实现沉淀。

电厂输煤系统各转运点最大落差为13 m,在皮带出力1 500 t/h的情况下,导料槽出口风速约为15 m/s。安装无动力除尘装置后,风速降低至3 m/s。在燃煤湿度>8%时,不采取任何措施的现场粉尘浓度为18 mg/m3,而单纯依靠无动力除尘装置可使现场粉尘浓度降至5 mg/m3以下(国家规定最高容许排放质量浓度为10 mg/m3)。电厂燃煤多为黏结性强的粉煤,为防止堵煤、粘煤现象发生,应尽可能不采用水喷雾的除尘方式。结合当地全年大部分时间较为干燥的天气情况,适合选用微动力除尘器(小型袋式除尘器)并安装在导料槽出口和碎煤机入口位置,以消除导料槽内残余的诱导风和碎煤机入口处的反冲气流。

通过无动力除尘装置和微动力除尘器配合使用,可在有效收集粉尘的同时,大大降低整个除尘系统的能耗。

3.2 水喷雾设备改造

对于皮带非工作面和辊筒处不能被封闭且不会和燃煤直接接触的部位,采用间断喷雾的方式抑制扬尘。喷雾设备采用高压喷雾装置,喷头采用高压自清洁螺旋喷头,有效防止喷头堵塞,并带自动反冲洗过滤装置,无须人为干预即可定期对过滤装置的滤芯进行清洗。其过滤精度达到0.058 mm,压力损失小于0.01 MPa,每个喷头喷水量为0.02 kg/min,雾化粒度可达5~30 μm,雾化效果好、喷水量小。该套系统可重复利用冲洗水,根据皮带表面的水分蒸发速度和皮带运行速度,合理设定喷雾时间和间隔,更可大大节约系统用水。

对于宽度1.4 m、带速2.5 m/s的皮带,在温度为25 ℃、湿度为80%的气候条件下,皮带上的水分蒸发速率约为0.004 kg/(m2·min)。每条皮带两端各安装2个喷头,每个喷头喷水量为1.20 kg/min,4个喷头总的喷水量为4.80 kg/min。

喷雾工作时间

t1=L/2v=302/(2×150)≈1.0 (min) ,

由于喷头安装在皮带头、尾部,皮带转动半周即将表面全部喷洒湿润,总的喷水量

U1=V1×t1=4.80×1.0=4.80 (kg) ,

式中:V1为喷头总的喷水量,4.80 kg/min;L为皮带总长度,取电厂输煤皮带平均长度,302 m;v为皮带运行速度,150 m/min。

皮带表面水分总的蒸发量

U2=V2×L×t2,

式中:V2为单位长度皮带表面的蒸发速率,0.004 kg/(m·min);t2为水分蒸发完所用时间。

根据喷水量和蒸发量相等的原则可得出

U1=U2,

即V1×t1=V2×L×t2,

则t2=V1×t1/(V2×L)=4.80×1.0/

(0.004×302)=4.0(min) 。

所以,喷雾停止时间应设为t2-t1=4.0-1.0=3.0(min),与连续喷雾方式比较可减少约3/4的喷水量。

3.3 曲线落煤管技术

曲线落煤管技术严格意义上属于无动力除尘理念上的延伸,并由“治标”转向“治本”。通过控制从头部漏斗落料至下级皮带尾部导料槽入口之间的煤流运动及形状,从源头减少诱导风量和粉尘的产生,减轻后续降尘和除尘的压力,含有“少产生就好治理”的理念。

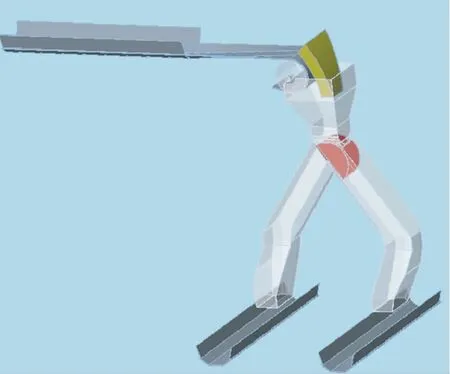

曲线落煤管系统主要由头部的漏斗及物料调节机构、中间的曲线落煤管、尾部的给料匙、落料管衬板4部分组成。以煤流的动态模拟仿真为手段,针对燃煤转运过程中粉尘产生的原因调节各处的煤流速度、煤束形状及流动路径,通过控制物料的流动,最大限度地减少浮尘的产生和减慢空气的流动速度。如图2所示,在送料皮带头部加装物料调节机构,控制物料与集料斗壁以小于20°接触,物料以“冲刷”料斗壁代替了原来的“撞击”料斗壁。同时,槽形设计使散开物料集中起来沿壁下冲,解决了“倒煤灰”问题。落煤管中间部分截面为不规则六边形或多边形,一方面能够充分收集物料并提供平滑路径,控制过快速度,另一方面集中物料还可以使其不易和空气混合。在尾部煤流通过给料匙末端降速收集后,控制煤流与接料皮带的速度大小和方向尽量接近,这就在很大程度上减少了粉尘的产生,同时降低了导料槽中正压和空气速度,有利于剩余粉尘的沉降。

图2 曲线落煤管系统Fig.2 Schematic of the curve falling of coal pipe system

4 改造后运行效果

该电厂先后完成了4个转运站和10条皮带落料点导料槽和除尘设备的改造,根据相关机构检测,改造后设备运行稳定、密封良好、无粉尘漏点,各转运站和皮带栈桥内粉尘浓度均降至4 mg/m3以下,设备维护和清扫工作量大大减少,现场文明卫生条件得到极大改善且对室外无排放,满足国家对作业环境粉尘浓度的要求,提高了作业环境的本质安全性,其中碎煤机室区域在某评选活动中获得一致好评。

5 结束语

传统的粉尘治理技术由于形式单一,无法满足输煤系统多种工况条件下的除尘降尘需求,且存在能耗高、维护量大和安全性差等诸多缺点,不符合国家的环保和节能政策。本文在借鉴多种传统除尘工艺的基础上,采用非能动和节能减排的设计理念,以全封闭导料槽为基础,将无动力、微动力、高压水喷雾等多种除尘方式有机整合在一个工艺系统内。该系统能够适应燃煤颗粒度细密且黏结性强的煤种在不同湿度条件下的除尘要求,具有能耗低、维护量小、除尘效果好等优点。