660 MW超临界机组滑压运行优化试验与分析

陈水林,张晓蕾,吴顺

(1.江西赣能股份有限公司丰城二期发电厂,江西 丰城 331100;2.国电江西丰城电厂,江西 丰城 331100)

1 汽轮机设备概述

某发电厂2×660 MW汽轮发电机组主机设备为N660-24.2/566/566型(高中压合缸)超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机,该机组于2007年1月投产发电[1]。

汽轮机主要技术参数:额定功率,660 MW;汽阀全开容量(VWO),739 MW;高压主蒸汽压力调节阀(以下简称主汽阀)前蒸汽压力,24.2 MPa;高压主汽阀前蒸汽温度,566 ℃;再热蒸汽温度,566 ℃;高压缸通流级数,调节级+11压力级;中压缸通流级数,8压力级;低压缸通流级数,4×7压力级;末级动叶片长度,1 050 mm;热力系统,3台高压加热器(以下简称高加)+1台除氧器+4台低压加热器(以下简称低加);给水泵,2台50%锅炉最大连续蒸发量(BMCR)汽动给水泵(以下简称汽泵)+1台30%BMCR电动给水泵(以下简称电泵)。

2 超临界机组变压运行经济性的判别依据

相比定压运行,滑压运行可以减少调节阀节流损失、提高高压缸的相对内效率,减少给水泵耗功;而且从水蒸汽的热力性质来说,超临界机组采用滑压运行方式提高机组效率的优势较为明显。660 MW 超临界机组,高压调节阀有4个,对应4组调节级喷嘴,采用不同的喷嘴进汽运行方式,机组的经济性会受到较大影响。只有在综合权衡理想循环热效率、高压缸相对内效率、给水泵耗功以及再热汽温等因素的影响后,对应实际循环热效率最高的运行方式才是最佳选择[2-3]。此次试验依据该类型机组配汽机构流量特性,着重比较部分负荷下两阀全开滑压工况与高压调节阀GV4略开的三阀变压工况的经济性能指标[4],找到合理的滑压运行曲线,提高汽轮机组的运行效益[3,5]。

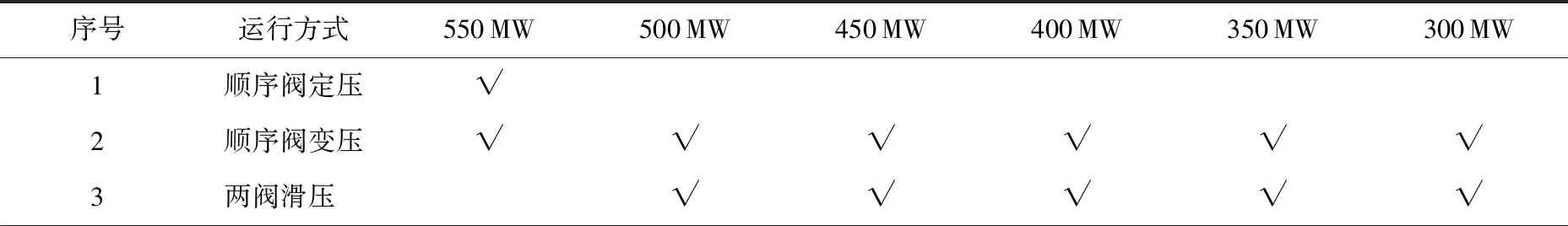

表1 滑压运行计划试验工况Tab.1 Testing condition of sliding-pressure operation

另外,当660 MW超临界机组在低负荷下滑压运行时,汽轮机内外部的温度基本不会发生较大的变化,在一定程度上降低了汽轮机热应力,机组运行的可靠性得以提高。同时,由于汽轮机锅炉的受热面与主汽管道大部分时间都处在低额定电压的工作状态,一定程度上提高了炉侧设备的使用寿命。

3 试验工况及参数测量

试验条件:试验时机组为单元制运行。一切与试验无关的汽水阀门均关闭严密,主汽及再热蒸汽参数维持额定值且稳定运行,加热器全部正常投入,疏水系统正常运行,试验期间要求凝汽器停止补水,锅炉停止定期排污及连续排污。

试验方法:机组采用喷嘴配汽形式,日常调峰工况下为顺序阀运行方式,即高压调节阀GV2,GV3首先同时开启,在总阀位指令接近60%时两阀基本全开,之后高压调节阀GV4,GV1按先、后顺序依次打开参与负荷调节[6-7]。此次试验依据#5机组配汽机构的阀门流量特性,共完成12个典型工况的测试及对比。另外,总阀位指令在60%以下时,高压调节阀GV2和高压调节阀GV3将处于滑压状态,对机组运行经济性略有不利。

滑压运行试验步骤:先确定机组滑压起始负荷点及定压运行初压[7-10],其后再确定机组滑压运行曲线。试验过程及工况见表1:调整到试验负荷后,稳定60 min,然后开始进行采集和记录试验数据,记录时间为60 min。

4 660 MW超临界机组滑压运行试验过程

4.1 确定两阀全开及三阀全开极限负荷点

通过试验得出机组两阀全开及三阀全开极限负荷点数据见表2。

表2 两阀全开及三阀全开极限负荷点Tab.2 Load limitations with 2 fully opened valves and 3 fully opened valves

从表2可以看出,机组三阀全开极限负荷647 MW,两阀全开极限负荷512 MW,由此确定了机组滑压运行起始滑压负荷点。另外,此试验提供了在单一调节阀故障或单一侧主汽阀故障时,控制机组负荷上限的重要依据。

4.2 机组定压运行初压的确定

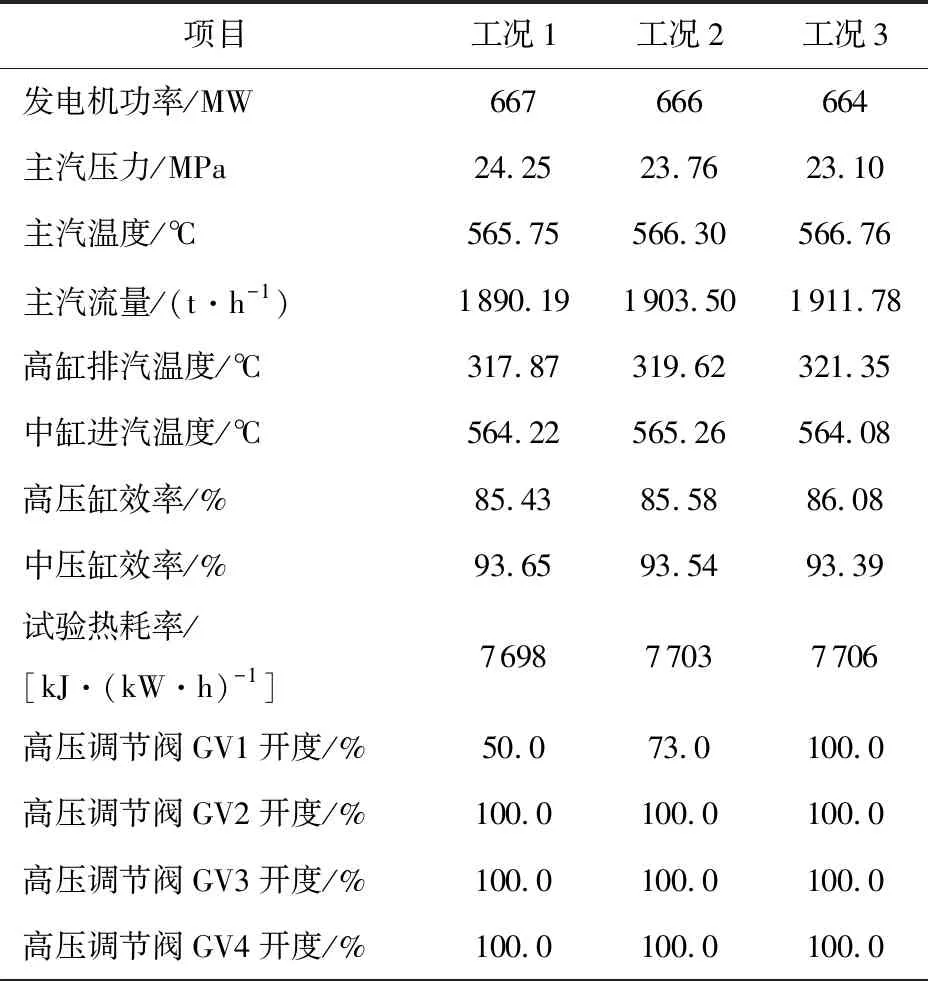

为验证机组高负荷时定压运行的经济性,进行了3个负荷工况的试验,分别是660 MW负荷-主汽压力24.25 MPa(工况1)、660 MW负荷-主汽压力23.76 MPa(工况2)、660 MW负荷-主汽压力23.10 MPa(工况3),试验结果见表3。

试验负荷660 MW,主汽压力24.25 MPa,对应高压调节阀GV1开度为50.0%、其余3个高压调节阀全开,计算高压缸效率为85.43%,修正后热耗率为7 698 kJ/(kW·h)。维持负荷,机组主汽压力由额定24.25 MPa滑压至23.76 MPa,高压调节阀GV1开度由50.0%上升到73.0%,高压缸效率从85.43%上升至85.58%,修正后热耗率为7 703 kJ/(kW·h),因主汽压力降低,机组热耗率增加约5 kJ/(kW·h)。维持负荷,主汽压力继续降至23.10 MPa,对应高压调节阀GV1开度为100.0%,计算高压缸效率为86.08%,修正后热耗率为7 706 kJ/(kW·h),热耗率增加约3 kJ/(kW·h)。

表4 定、滑压工况机组热耗对比Tab.4 Comparison of heat consumption under constant-pressure and sliding-pressure operation conditions

表3 660 MW负荷机组初压试验工况Tab.3 Testing condition of a 660 MW unit under initial pressure

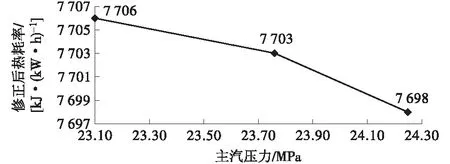

根据以上3个660 MW初始压力试验工况,绘制负荷热耗率随主汽压力变化曲线如图1所示。对比机组的经济性,滑压运行时机组内效率的增加量不足以抵消循环效率的下降量,机组热耗率上升,定压运行要优于滑压运行。

图1 660 MW负荷热耗率随主汽压力变化曲线Fig.1 Curve of the heat consumption rate of a 660 MW unit changes with main steam pressure

由以上分析可知,在660 MW负荷时,随着主汽压力的降低,热耗率有缓慢增加的趋势;整体来看,额定负荷运行,主汽压力降低1.10 MPa使热耗率增加约8 kJ/(kW·h),但机组长期超压运行不利于设备安全运行。综合上述分析建议,定压运行初压选取为额定初压24.20 MPa。

4.3 两阀点滑压工况

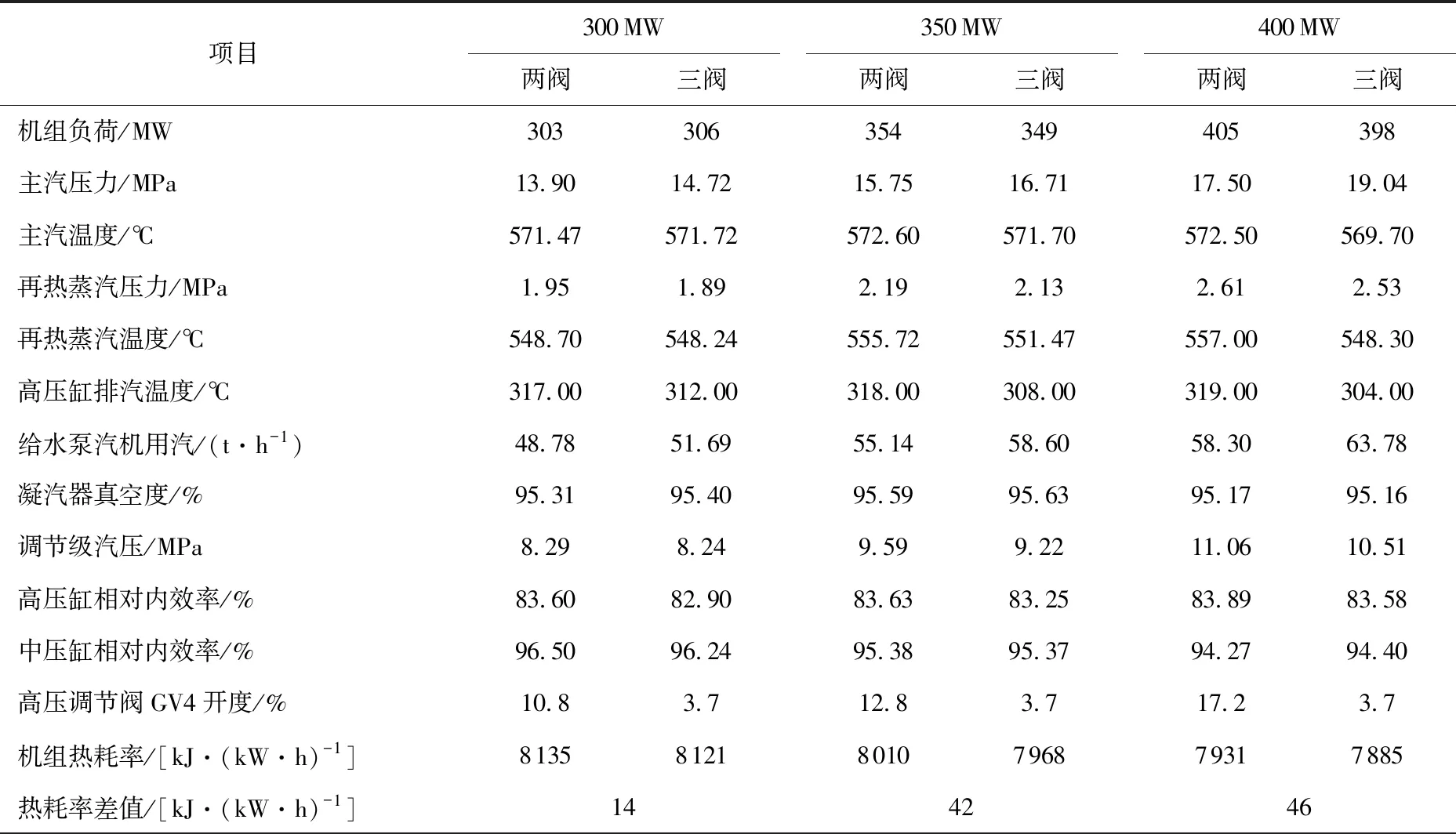

根据机组特性及日常运行工况,510 MW以上机组基本采用定压运行,维持主汽压力24.20 MPa,由此确定6个不同负荷点300,350,400,450,500,550 MW进行本次试验,试验数据见表4。

从表4可以看出:机组在前5个负荷点下保持主汽压力采用两阀全开、第三阀调节的滑压运行方式,即高压调节阀GV4开启10.0%以上关闭至3.7%时(高压调节阀GV4此时处于开启临界点),主汽压力升高1.00 MPa左右,高压缸排汽温度下降6.00~10.00 ℃,汽轮机中压缸相对内效率没有大的变化,对高压缸相对内效率影响较大,下降均超过0.5个百分点,但由于高压调节阀GV4在3.0%位置基本没有汽流通过,机组节流损失减小,主汽压力的高汽压带来循环热效率上升较多。可见,在510 MW负荷以下,机组热耗率随主汽压力的降低逐步升高。

续表

4.4 试验得出的变压运行曲线

变压优化试验的目的是提高某主汽流量下的实际循环效率。根据机组设计原始变压运行曲线可得出机组负荷与机前主汽压力的关系见表5[1]。

由于主汽流量与电负荷并非线性关系,特别是当机组背压发生变化后,机组负荷与主汽流量的关系会发生显著的变化,以机组负荷变化进行主汽压力控制的变压控制方式不能保证机组在试验工况以外的不同环境温度下的经济性。因此,此次试验依据汽轮机原理,通过主汽流量的变化(即调节级压力变化)来改变主汽压力,以适应现场实际情况[5]。本次试验给出了负荷与调节级压力、机前主汽压力的数值对应关系,见表6。

表5 机组负荷与机前主汽压力的关系Tab.5 Relationship between load and main steam pressure in front of the engine

表6 负荷与机前主汽压力的关系Tab.6 Relationship between load and main steam pressure in front of the engine

5 结束语

当汽轮机处于低负荷运行状态时,机组的热经济效益会受到较大的影响。但是,在影响汽轮机组低负荷运行热经济性的主要因素中,能够进行人为调节的只有机组的运行方式。滑压运行方式是通过进行变负荷滑压运行试验,进一步明确机组在变负荷运行时的特性,为确定汽轮机组在变负荷时最优运行压力提供准确依据,使机组保持最佳运行方式,降低机组的供电损耗。

根据此次试验结果,推荐#5机组采用“定-滑-定”复合变压运行方式:510 MW负荷为变压运行拐点,在510~660 MW负荷区间采用定压运行方式,主汽阀额定压力不变,进一步增加负荷到100%额定负荷。510~300 MW 负荷区间采用两阀全开滑压运行方式,主汽阀从最低压力滑变到额定压力。

对于机组负荷低于300 MW的工况,正常运行时不常有,若机组带低于300 MW负荷,应把机组的安全运行放在首位,防止低压级蒸汽湿度过低引起叶片严重水蚀。由上述参数可知,在接近300 MW时高压调节阀GV4的节流损失量和循环热效率提高量相当,机组热耗相差不大,特别是在机组机前主、再热汽温进口偏差大于28 ℃时,应开启高压调节阀GV4降低汽压运行,提高再热汽温运行保证机组的安全。另外,200 MW以下负荷区域依据运行规程操作,为保持水动力特性,应保持10.20 MPa压力运行。