碱性含铀废水处理试验研究

刘忠臣,向秋林,刘会武,秦德恩,邓舜勤,张宝恩

(1.核工业北京化工冶金研究院,北京 101149;2.西安中核蓝天铀业有限公司,陕西 西安 710500)

铀矿冶废水主要来自矿石开采和铀矿加工两部分[1-2],包括矿坑水、吸附尾液、树脂洗水、沉淀母液等。根据浸出介质的差异,可分为酸性和碱性废水,酸性废水除含有铀、钍、镭等放射性核素外,还含有汞、镉、砷、铅、铜、锌、锰等非放射性核素[3];碱性废水由于碳酸盐选择性溶解作用,铁、铝、钛等几乎不被溶解,浸出液仅含有少量的钼酸盐、硅酸盐、钒酸盐、磷酸盐和碳酸盐配合物。放射性核素钍在碱浸过程中也是不溶的,而镭则溶解1.5%~3.0%。因此对于碱法浸出的铀矿山来说,废水的主要污染物为放射性核素铀和镭。

1试验部分

1.1 废水来源及组成

试验废水为某铀矿山矿井水、吸附尾液、沉淀母液、负载树脂洗水的混合废水,其主要成分见表1。

1.2 试验方法

表1 废水来源、组成及试验废水主要成分

1.3 分析方法

2试验原理

(1)

(2)

(3)

(4)

(5)

(6)

3试验结果与讨论

3.1 石灰用量对除的影响

表2 石灰用量对除的影响

注:Ca(OH)2用量为化学计量倍数,下同。

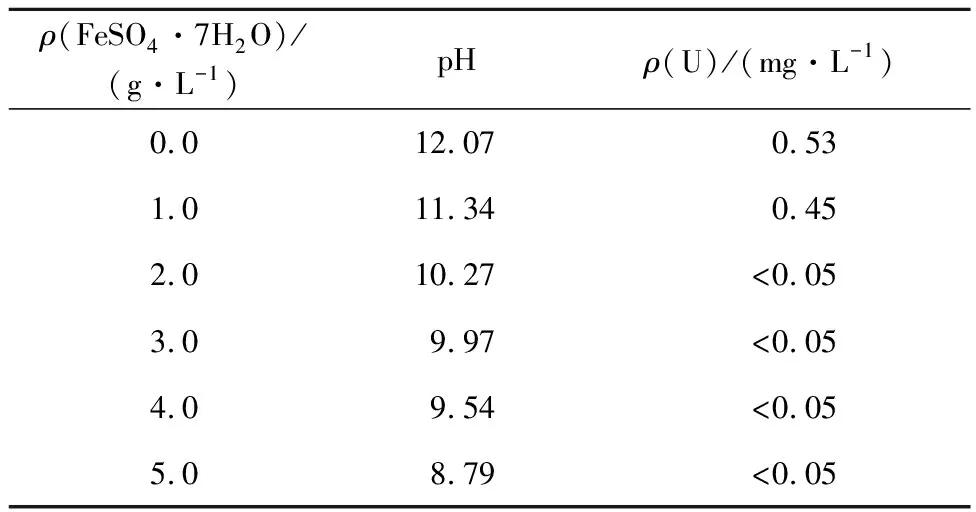

3.2 硫酸亚铁用量对除铀的影响

石灰用量为化学计量的1.1倍,加入不同用量的FeSO4·7H2O进行中和试验,测定上清液pH和铀质量浓度,试验结果见表3。

表3 FeSO4·7H2O用量对除铀及调节pH的影响

试验结果表明:随FeSO4·7H2O用量增加铀浓度逐渐降低,当其用量达到2.0 g/L时,铀质量浓度低于0.05 mg/L,达到了废水排放标准。综合考虑外排废水pH要求,FeSO4·7H2O质量浓度需大于5.0 g/L。

3.3 氯化钡用量对除镭效果的影响

硫酸亚铁中和废水使pH降至8左右,然后加入不同量的氯化钡进行搅拌,分析滤液镭活度浓度,试验结果见表4。可以看出,随钡盐用量的增加废水镭活度浓度逐渐降低,当其质量浓度达到60 mg/L时,废水镭活度浓度可降至0.65 Bq/L。因此,利用石灰碱化—硫酸亚铁中和—氯化钡除镭工艺处理废水,氯化钡质量浓度用量为60 mg/L,处理后废水可达标排放。

表4 氯化钡用量对除镭效果的影响

3.4 废水处理验证试验

对废水处理效果进行综合验证试验,试验条件:Ca(OH)2用量为化学计量1.1倍,FeSO4·7H2O质量浓度2.0 g/L,氯化钡质量浓度60 mg/L,试验结果见表5。

表5 废水处理验证试验结果

废水处理平行试验结果表明,处理后废水铀质量浓度都低于0.05 mg/L,镭平均活度浓度为0.48 Bq/L,均低于废水排放标准。

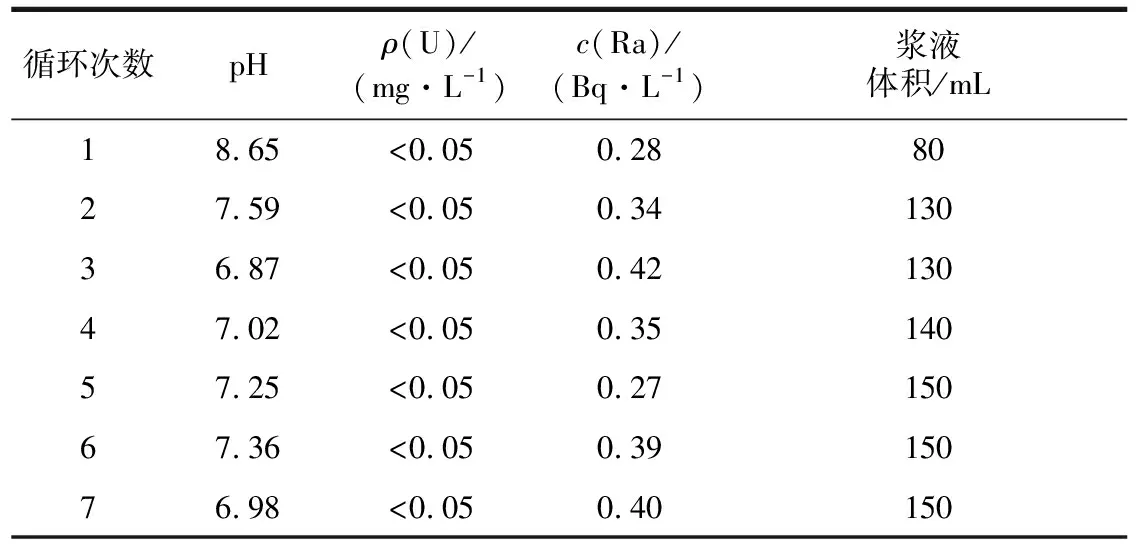

3.5 污渣循环减容试验

硫酸亚铁中和产生的污渣体积较大,主要原因为污渣含水率太高。污渣含水由空隙水、表面吸附水、毛细水和内部水4部分组成,其中空隙水约占70%[10]。显然,要使污渣减容主要是脱除空隙水。向石灰碱化得到的滤液中依次加入硫酸亚铁、氯化钡进行搅拌,然后静置约22 h,测量浆体体积,倾出上清液,完成一个循环。下一循环补加石灰碱化滤液至前一个循环得到的浆体中,重复上述操作过程,试验结果见表6。

表6 污渣改性和减容试验结果

表6结果表明,采用污渣循环的方法,污渣之间的空隙水不断地脱除,使浆体体积明显减少,且污渣沉降速度加快,有利于过滤操作和实现槽式排放,7个循环后得到的污渣产量为5.7 g/L。循环后废水pH下降,可考虑减少FeSO4·7H2O用量,节约废水处理成本。

4结论

1)采用石灰碱化—硫酸亚铁中和深度除铀—氯化钡除镭—污渣循环减容工艺可使废水中铀质量浓度降至0.05 mg/L以下,镭活度浓度降至1.0 Bq/L以下,处理后的废水可达标排放。

3)浆体循环操作可改善污渣过滤与沉降性能,提高工艺设备处理能力。