铀矿石中性浸出液吸附饱和树脂的酸性淋洗工艺研究

赖 磊,师振峰,熊 威,路乾乾,汤义伟

(新疆中核天山铀业有限公司,新疆 伊宁 835000)

在中国已探明的铀资源中,砂岩型铀资源占41.57%,其中低品位、低渗透、高碳酸盐、高矿化度等复杂砂岩型铀资源占砂岩型铀资源储量的70%以上。CO2+O2地浸采铀工艺可以针对性地解决这类砂岩型铀矿酸法地浸开采过程中耗酸量大、易堵塞的技术难题,大大提高了中国已查明砂岩型铀矿资源的利用率[1]。目前,CO2+O2地浸采铀工艺已经在新疆、内蒙等砂岩铀矿床开发生产中广泛应用,提升了中国天然铀生产技术水平。

目前,国内CO2+O2地浸采铀矿山,一般采用氯化钠+碳酸盐或碳酸氢盐淋洗饱和树脂[2-3]。新疆某铀矿自2005年开始采用CO2+O2地浸采铀试验研究,并用D382树脂处理浸出液,获得了较好的试验结果,生产稳定运行。由于砂岩铀矿的特殊水文地质条件,氯离子质量浓度高达3.4 g/L,矿化度高达10~12 g/L,D382树脂适用于处理“高氯离子、高矿化度”的浸出液。饱和树脂用氯化钠+碳酸氢铵淋洗,贫树脂再用盐酸溶液转型,此工艺流程淋洗床层体积数多,合格液铀平均铀质量浓度仅为10 g/L左右,沉淀母液铀浓度难于降低,生产成本较高,急需研发一种高效、经济的树脂淋洗工艺。为了解决现有工艺中存在的问题,开展了饱和树脂用盐酸溶液酸化,再用氯化钠+盐酸溶液淋洗的新型工艺研究。

1浸出液处理工艺运行现状

1.1 吸附工艺

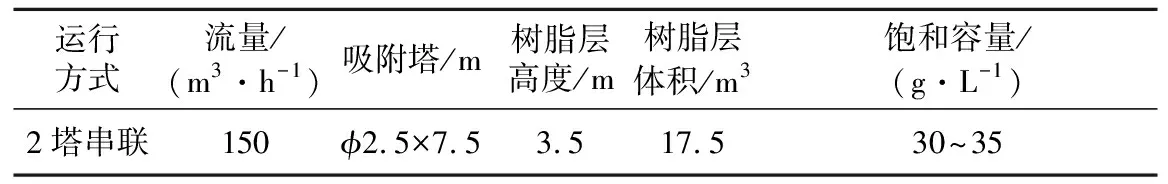

新疆某砂岩铀矿采用D382树脂处理中性浸出液,树脂为大孔结构的弱碱性阴离子交换树脂,浸出液吸附工艺采用密实固定床上进液顺流吸附方式,浸出液及吸附主要参数见表1和2。

表1 浸出液主要参数

表2 吸附工艺主要参数

1.2 淋洗、转型工艺

树脂淋洗采用上进液顺流3塔串联淋洗,淋洗剂为65~75 g/L NaCl+3.5 g/L NH4HCO3溶液,以0.8~1.0 m/h线速度淋洗,淋洗合格液平均铀质量浓度为10 g/L左右,淋洗得到4倍树脂床层体积合格液;贫树脂使用质量分数为10%的盐酸溶液转型,终点pH<1.3。D382树脂的盐酸溶液转型原理[4-5]为:

(1)

(2)

2酸性淋洗原理

用低浓度合格液加工业盐酸配制酸化液,酸化饱和树脂至pH<1.3后,再用一定浓度的氯化钠+盐酸溶液淋洗。

在酸化过程中,氯离子首先与部分碳酸铀酰发生置换反应,淋洗时氯离子再进一步与剩余碳酸铀酰发生置换反应[6]:

(3)

(4)

式中n和m为和淋洗条件有关的常数。

(5)

3酸性淋洗试验

3.1 盐酸+氯化钠淋洗可行性试验

为探索酸性淋洗的可行性,在250 mL烧杯中配制200 mL质量浓度为75 g/L NaCl+3.5 g/L HCl的溶液,向溶液中加入50 mL负载铀33 g/L的湿树脂,浸泡4 h,间断搅拌,浸泡前后树脂与溶液参数变化见表3。

表3 树脂浸泡参数变化

从表3可看出,浸泡后的液相铀质量浓度达到5.5 g/L,树脂中氯离子质量浓度提高至63 g/L,树脂残余铀容量降低至11 g/L。浸泡试验初步表明,酸性淋洗剂对D382树脂具有淋洗和转型作用。

3.2 淋洗剂选择试验

3.2.1试验方法

1)试验前对饱和树脂进行酸化预处理。取负载铀33.4 g/L的湿树脂与铀质量浓度为7.4 g/L的合格液各1 L进行浸泡,加入工业盐酸调节pH,终点pH=1.25。试验得到865 mL酸化液,铀质量浓度为8.4 g/L。

2)方法与步骤。有机玻璃柱(φ1 cm×100 cm)7根,每根柱装65 mL预处理的湿树脂,用不同组成的淋洗剂淋洗,用蠕动泵以0.86 mL/min流速上进液顺流方式进液,接触时间为30 min,用自动部分收集器取样,每0.5淋洗床层体积数取一个样。

3.2.2氯化钠浓度对淋洗的影响

为获取D382树脂酸性淋洗最佳淋洗剂配比,开展了不同淋洗剂组分的淋洗对比试验。在浓度0.1 mol/L盐酸条件下,分别加入氯化钠配制氯离子质量浓度为50、60、70、80、90 g/L的淋洗剂,淋洗试验结果如图1所示。

图1 0.1 mol/L HCl条件下不同氯离子浓度淋洗曲线

从图1可以看出:当盐酸浓度为0.1 mol/L时,随淋洗剂中ρ(Cl-)由50 g/L逐步上升至70 g/L,合格液中ρ(U)峰值逐渐升高;但ρ(Cl-)上升至80 g/L后,合格液中ρ(U)峰值反而开始降低。相对而言,ρ(Cl-)低于70 g/L情况下淋洗曲线窄、合格液峰值高、淋洗效果更好,因此选择ρ(Cl-)=70 g/L。

3.2.3盐酸浓度对淋洗效果影响

选取淋洗效果最佳的70 g/L氯离子质量浓度溶液,调整盐酸浓度分别为0.1、0.2、0.5 mol/L,考察盐酸浓度对淋洗效果的影响。试验结果如图2所示。

图2 70 g/L氯离子条件下不同酸度淋洗曲线

由图2可知:淋洗剂中盐酸浓度由0.1 mol/L提高至0.2 mol/L后,合格液中ρ(U)峰值进一步上升,淋洗曲线收窄;但盐酸浓度加入量由0.2 mol/L提高至0.5 mol后,合格液中ρ(U)无明显提升,因此选取盐酸浓度为0.2 mol/L较为适宜。

3.2.4淋洗效果分析

不同配比淋洗剂淋洗后贫树脂相关参数见表4。

表4 不同配比淋洗剂淋洗后贫树脂参数对比

从表4看出,贫树脂ρ(U)均小于1 g/L,表明酸性淋洗具有较高的淋洗效率。盐酸加入浓度为0.1 mol/L时,随着淋洗剂ρ(Cl-)的上升,树脂内所含氯离子质量浓度上升较快;但当淋洗剂ρ(Cl-)超过60 g/L,树脂内所含氯离子质量浓度上升变慢;当淋洗剂ρ(Cl-)大于70 g/L后,贫树脂中ρ(U)开始上升,淋洗效率下降。因此,综合考虑淋洗效率和贫树脂中ρ(Cl-)是否达生产指标,在工业试验中优选淋洗剂配比为60~70 g/L Cl-+0.2 mol/L HCl。

3.3 合格液沉淀及产品分析

3.3.1产品沉降速度

中性沉淀与碱性沉淀均采用间歇式操作[7-8]。取ρ(U)为10 g/L碱性淋洗合格液和ρ(U)为10.1 g/L酸性淋洗合格液各1 L,在1 000 mL量筒中进行碱性沉淀(终点pH>12.3)和中性沉淀(终点pH为6.5~7.5)对比试验,沉淀老化时间为24 h。分离沉淀母液后,再加入合格液至1 000 mL刻度处进行间歇式循环沉淀操作,沉降速度对比如图3所示。

图3 2种沉淀工艺沉淀速度对比

从图3看出,与碱性沉淀相比,中性沉淀初始阶段沉淀速度较慢,随着沉淀次数的增加,伴随着浆体颗粒的增大,沉淀速度加快且超过碱性沉淀,基本在5 h左右浆体高度就已经降到极限。中性沉淀可以缩短沉淀周期。

3.3.2沉淀母液铀浓度

中性沉淀和碱性沉淀母液铀浓度分析结果如图4所示。

从图4可看出:与碱性沉淀相比,中性沉淀时母液ρ(U)明显降低;中性沉淀5h与24h后母液ρ(U)没有明显差异,而且ρ(U)<5 mg/L;碱性沉淀时,随沉淀时间的增加,母液ρ(U)逐渐下降,但24 h后仍大于15 mg/L,必须经过在母液槽中二次沉淀,铀质量浓度才能小于10 mg/L,达到外排蒸发池的要求。因此,在中性沉淀条件下,沉淀效率高,沉淀效果好。

图4 碱性与中性沉淀母液铀浓度对比

3.3.3沉淀产品质量

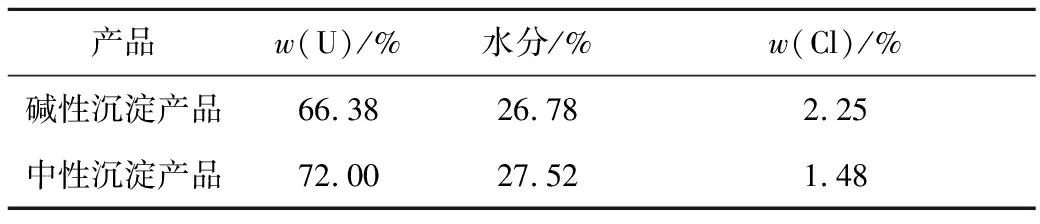

2种工艺条件下,沉淀浆体经20次循环沉淀后抽滤,产品主要参数对比见表5。

表5 2种沉淀条件下产品参数对比

注:272厂要求w(Cl)<3%。

从表5看出,与碱性产品相比,中性产品铀质量分数更高,产品氯根质量分数进一步降低,达到行业标准范围内的一等品级别。

3.4 贫树脂再吸附

为了验证酸性淋洗贫树脂的吸附性能,以酸性淋洗贫树脂与生产转型后的树脂开展对比吸附试验。

3.4.1静态吸附

将7份(每份10 mL)酸性淋洗贫树脂装于纱网中,挂于集液池进液口旁静态吸附,吸附30 d后取出,分析树脂吸附铀容量,树脂吸附铀的容量为15.5~26.6 g/L,平均吸附容量为20.6 g/L。

3.4.2吸附塔内动态吸附

为验证树脂吸附饱和容量,将酸性淋洗贫树脂与生产转型后树脂同时放入吸附塔中进行动态吸附。取完成处理的酸性淋洗贫树脂10份和生产转型后树脂5份,各10 mL,分别装入纱网中。以2份酸性淋洗贫树脂和1份生产转型后树脂为一组,分别放于5个吸附塔内并固定于吸附塔上部,与吸附塔内树脂同时与流过的浸出液接触吸附,当该塔树脂饱和后取出试验树脂,分析树脂饱和容量,试验结果见表6。

表6 酸性淋洗树脂与生产转型树脂吸附饱和容量对比g/L

从表6看出,5组条件试验树脂饱和容量基本一致,平均吸附容量达到30 g/L以上,达到生产指标要求。

3.5 成本分析

淋洗工艺优化后,每淋洗1个吸附塔减少1个树脂床层体积合格液,可减少3 h淋洗时间,淋洗剂输送泵功率为4 kW,减少耗电为12 kW·h,年淋洗60个塔可降低耗电共计720 kW·h。由于产品质量提高,减少了板框压滤机操作频次和工作时间,年板框压滤机和空压机降低耗电量为2 073 kW·h,以当前电价0.43元/(kW·h)计,每年可降低电费共计1 201元。

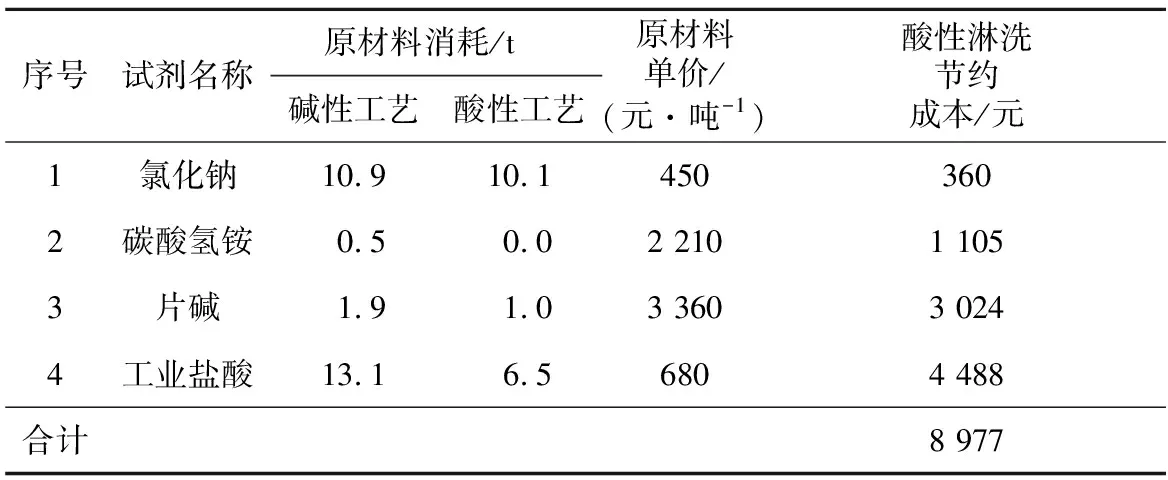

酸性淋洗条件下不再使用碳酸氢铵,生产每吨产品可降低碳酸氢铵消耗0.5 t,同时可降低工业盐酸、片碱和氯化钠消耗,直接原材料消耗对比见表7。

从表7看出,以当前市场价格计算,生产每吨天然铀产品直接原材料成本可降低8 977元,大幅降低了生产成本。

表7 2种工艺生产每吨天然铀产品直接原材料消耗对比

4结论

1)与碱性淋洗工艺相比,酸性淋洗工艺能够以更少的淋洗床层体积完成树脂淋洗,贫树脂再吸附饱和铀容量可以达到30 g/L以上,达到生产运行指标。

2)酸性淋洗工艺生产的天然铀产品品位可达到72%,水分含量低于30%,Cl-含量小于3%,达到行业一级品标准。

3)酸性淋洗工艺直接原材料使用种类和单耗量减少,经济效益较高。

4)酸性淋洗工艺技术可行,采用60~70 g/L Cl-+0.2 mol/L HCl淋洗剂可取得理想效果,建议在工业试验中使用。