地浸矿山风能增效蒸发装置的研究与应用

李喜龙,王海珍,蔚龙凤,陈 乡,甘 泉,季扬威,阮志龙

(1.中核通辽铀业有限责任公司,内蒙古 通辽 028000;2.核工业北京化工冶金研究院,北京 101149)

目前,地浸矿山废水采用自然蒸发法处理,处理效果受自然条件影响较大,冬季蒸发量很小,该法仅适用于蒸发量远大于降雨量的地区。随着地浸矿山生产能力的增加,产生更多的废水,需要扩大蒸发池的面积,这对征地和环保提出了较高要求。以内蒙古某铀矿为例,产生废水48.49 m3/d,按当地蒸发量1500 mm/a计算,需建设面积为11 880 m2、容积为18 012 m3的蒸发池。

针对自然蒸发法处理地浸采铀矿山生产废水的不足,探索一种高效蒸发的方法势在必行。目前废水处理应用较多的方法有反渗透和电渗析法;但对于高盐和高含固量的地浸废水,这些方法在应用条件和处理成本上难以满足要求。风能增效蒸发技术在澳大利亚、以色列和墨西哥等地海水提盐和废水处理上应用较多[1-2],本研究在此基础上提出适用于地浸矿山的风能增效蒸发装置,增大蒸发池废水的蒸发量、有效减少蒸发池废水存量,为采铀工艺的连续运行提供保障。

1废水来源

地浸矿山废水的主要来源:1)外排母液。浸出液中的铀经离子交换吸附、饱和树脂淋洗、贫树脂反冲洗、淋洗合格液酸化、沉淀并最后沉降,得到产品。沉降母液中铀浓度较低的部分排入蒸发池,外排母液量占总废水量的9.3%。2)贫树脂转型废水[3]。饱和树脂经淋洗后,进行贫树脂反冲洗转型,外排转型废水占总废水量的71.5%。贫树脂转型废水中的Cl-质量浓度高于2 g/L时外排至蒸发池;低于2 g/L时进行反渗透处理,反渗透浓水(占反渗透进水量的25%)排入蒸发池。3)洗井废水。钻孔堵塞后,利用空压机洗井产生的废水,外排的洗井废水占总废水量的19.2%。

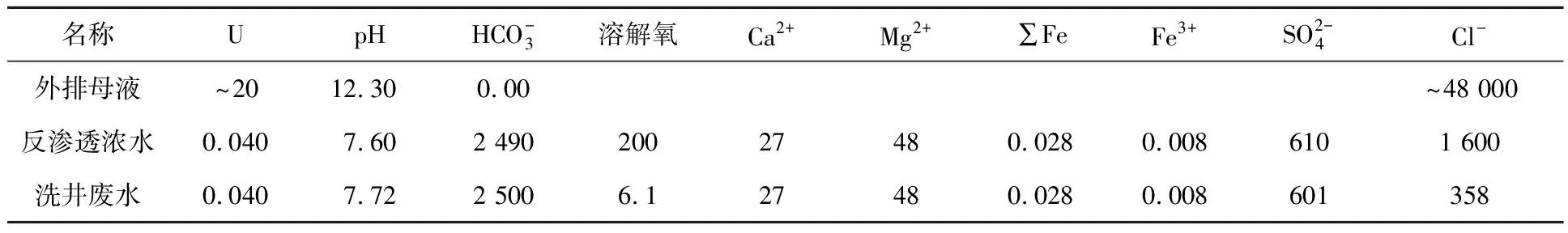

2废水化学组分

地浸采铀废水主要化学组分见表1。

表1 地浸采铀中部分工艺废水化学组分mg/L

转型废水包含一些化学沉淀物,如CaCO3等,经过2~4VR的反冲洗,其含量逐渐降低。洗井废水化学组分与地下水本底值相当;但由于洗井废水含固量较高,简单回用作浸出剂会堵塞注液井,作为浸出液处理又会造成吸附塔上层树脂板结,目前还没有较好的工艺将其回用。沉淀母液pH在12.3左右,当沉淀母液中铀浓度较高时配制淋洗剂;铀浓度较低且淋洗剂量足够时,因其Cl-浓度较高,做外排处理。

3风能增效蒸发技术路线和工艺流程

3.1 技术路线

蒸发是指物质从液态转化为气态的相变过程。蒸发量是指在一定的时段内,水分经蒸发而散布在空中的量。影响蒸发的因素主要有温度、湿度、液体的表面积、液体表面上方空气的流动速度等。温度越高,蒸发越快;液面表面积越大,处于液体表面积附近的分子数目越多,蒸发越快;液面上方空气流动速度越大,蒸发越快[4]。

温度、液体表面空气流动速度受大气物理环境影响较大,难以改变,人为提高温度和增大液体表面空气流动速度又会增加成本消耗,因此主要通过改变液面表面积大小来实现加快蒸发的目的。

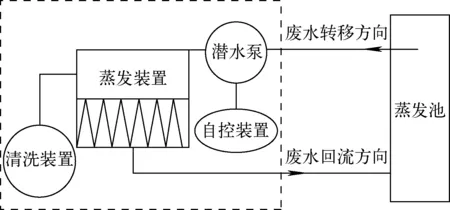

3.2 工艺流程

研究在不同环境温度、水体温度以及湿度条件下废水的蒸发量。通过耐腐潜水泵将蒸发池废水提升至风能增效蒸发装置上,通过布液管将废水均匀分布于基体材料,未喷淋至基体材料上的废水通过底部防渗混凝土垫层返回蒸发池,避免污染周围环境。研究过程间歇操作,喷淋完成后停止布液,基体材料废水蒸干后再重新启动。为了便于计量整个基体材料的保水量,在进液管加装液体流量计,同时在装置底部设置返回废水收集器[5]。风能增效蒸发工艺流程如图1所示。

图1 风能增效蒸发工艺流程

4风能增效增发装置研制

4.1 基体材料选型

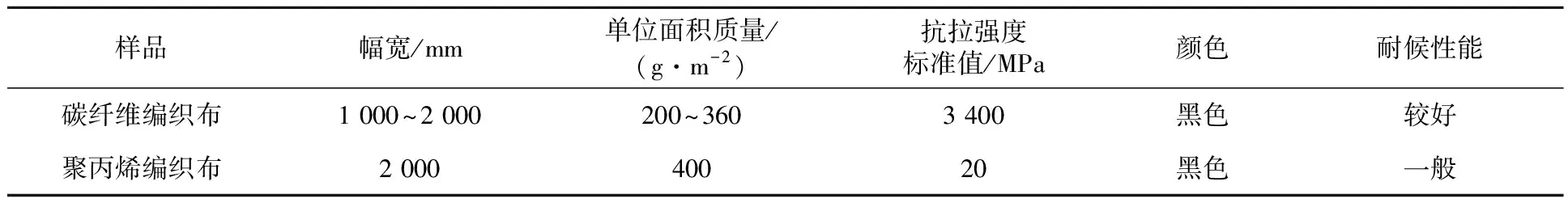

对于蒸发基体材质,需要具备适宜的吸水性能,即吸水能力足够蒸发但不能过强以至于降低有效蒸发压。无内部表面的材料(网)比有内部表面的材料(无纺土工布)更不易堵塞,效果更好。同时考虑温度对蒸发效率的影响,基体材料应具有一定的吸光能力,选颜色深的较适宜。另外,基体材质应具有很好的强度和耐候的特性[6-7]。

本试验选择目前国产应用较广泛的碳纤维编织布和聚丙烯编织布。基体材质基础参数见表2。

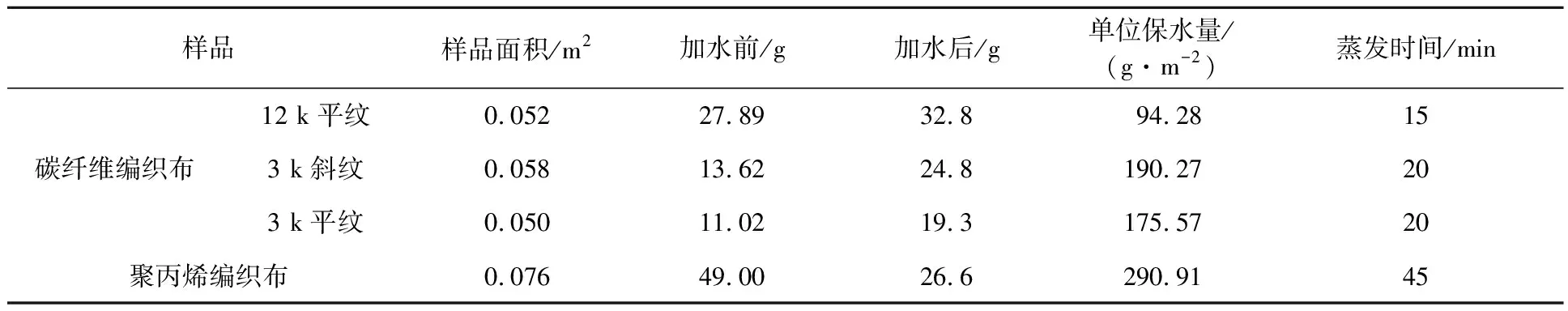

表2 基体材质基础参数

试验中分别取12 k(360 g/m2)、3 k斜纹(200 g/m2)、平纹(200 g/m2)碳纤维编织布和400 g/m2聚丙烯编织布样品放入烘箱,在50 ℃下烘干5 h,各取1 L蒸馏水将样品浸湿,取出后直至样品不滴水为止,称量样品吸水量,同时将样品放室外晾晒,每5 min称重一次。浸湿样品后无明水至样品恢复原重量的时间为蒸发时间,试验结果见表3。

表3 基体材质室内试验结果

从表3可看出,碳纤维编织布比聚丙烯编织布单位保水量低,而聚丙烯编织布所需的蒸发时间较长。综合价格因素,碳纤维编织布100元/m2,聚丙烯编织布15元/m2,最终选择黑色聚丙烯编织布作为基体材料。

4.2 基体材料悬挂方式

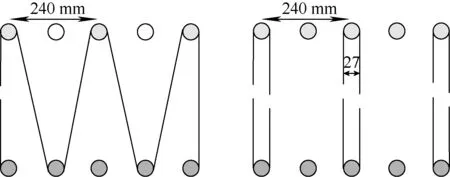

基体悬挂方式有单个缠绕悬挂方式和连续交错悬挂方式,如图2所示。单个缠绕悬挂方式缠绕工序复杂,且每个接口都需要缝接;而连续交错悬挂基体材料面积大于单个缠绕方式,因而选择基体连续交错悬挂方式。

a—连续交错悬挂方式;b—单个缠绕悬挂方式。图2 基体材料悬挂方式

选择基体材料支撑管主要考虑对浸湿后基体材料总质量的承受能力,选择耐腐蚀镀锌钢管为基体材料支撑管,规格DN 15 mm×2 105 mm,间距240 mm。

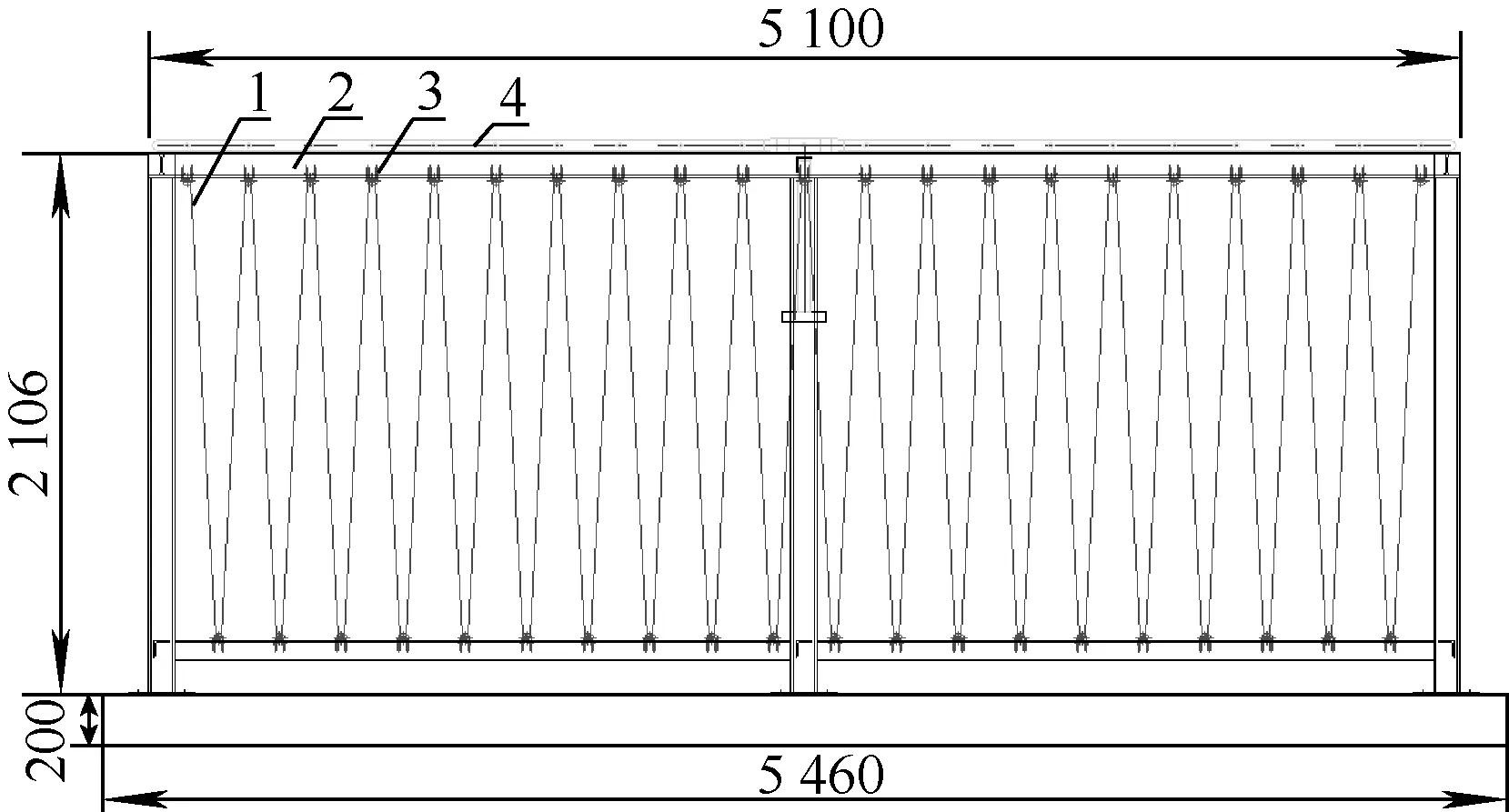

4.3 机架结构设计

机架结构设计主要考虑布液管和基体支撑管的安装,同时要方便移动和安装。本研究将机架设计模块化,单个机架模块规格2.5 m×2 m×10 m;整体骨架选择H型钢,便于整体焊接或螺栓连接;辅助部分选择角钢。增效蒸发装置主视图如图3所示。

1—基体材料;2—机架结构;3—基体支撑管;4—布液管。图3 增效蒸发装置主视图

4.4 布液方式设计

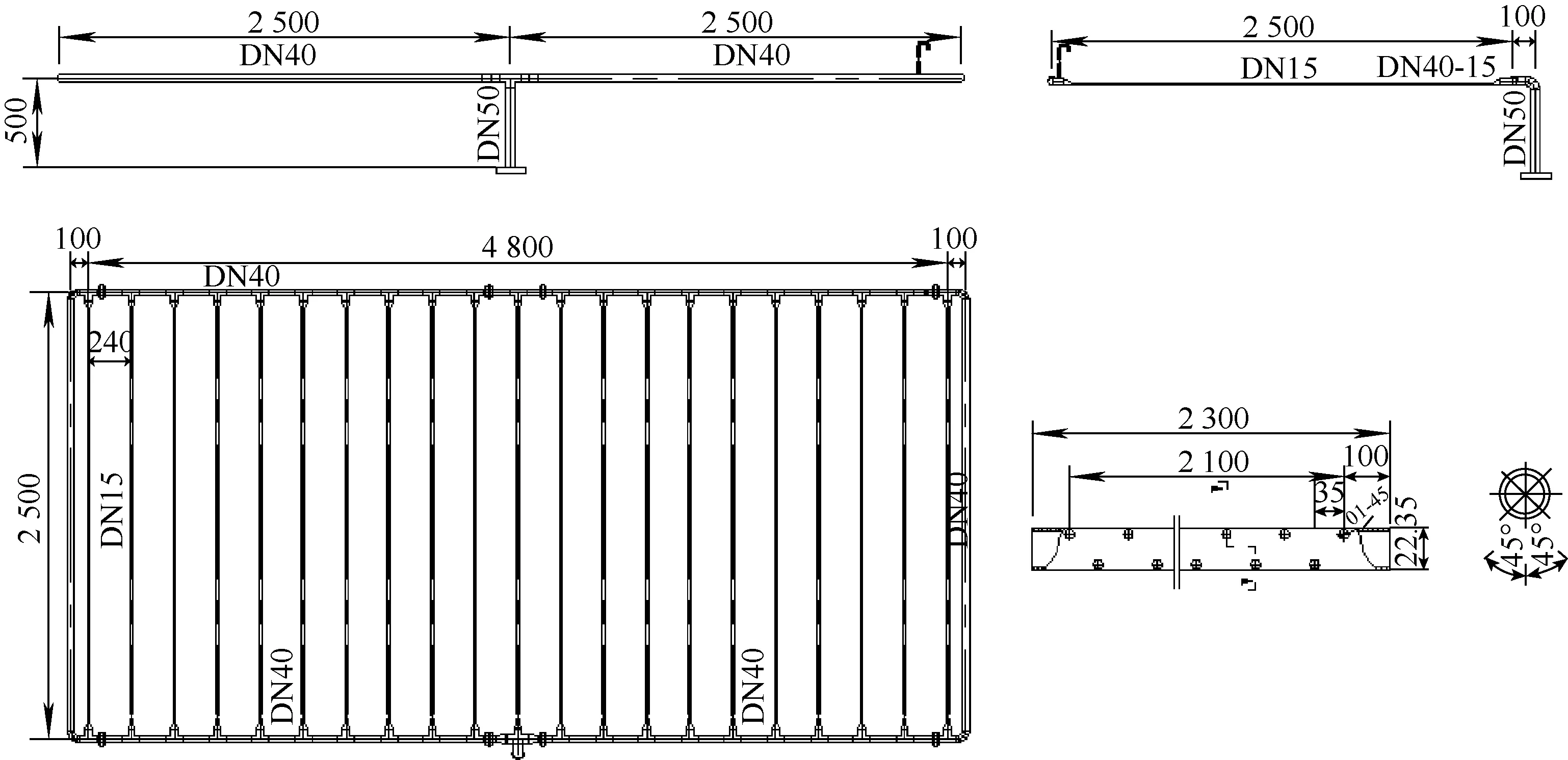

如何高盐废水均匀分布到蒸发基体材料表面,关系到蒸发能耗和蒸发量的大小,一般采用毛细管吸力和溶液动力输送的方式进行溶液传输。毛细管吸力布液方式是将基体材料放入蒸发池中,利用基体材料中纤维与纤维间毛细空隙所产生的毛细管吸力将溶液吸附在基体材料上;动力输送是通过泵将废水均匀的布置在基体表面,布液间断操作,能耗高。毛细管吸力布液可连续操作,基本不产生能耗;但需要将机架布置在蒸发池上,施工难度大,维护困难。综上所述,选择动力布液方式。布液管如图4所示。

布液管落水孔的大小影响布液时间的长短和泵的选型。试验过程中,落水孔径为3.0 mm时,存在落水不均匀现象,整个布液管靠近进水口处落水较快;远离进水口处由于压力过低落水较慢,有时不落水,造成部分基体材料闲置。当落水孔径2.0 mm、落水孔距中心垂线夹角45°两侧均布、两相邻落水孔间距35 mm时,落水过程带压,可直接喷淋至基体材料上,布液符合要求。

图4 布液管示意

4.5 清洗方式选择

地浸采铀矿山废水含有较高的盐分,蒸发池废水盐分最高达9 g/L。试验过程中,随着液体的蒸发,水体中盐类物质逐渐结晶,结晶物附着在基体上,使整个基体材料显现白色,近距离观察部分结晶悬挂在基体材料上。由于选择基体材料属编织布种类,内部不含有纤维短丝,结晶物不会附着于基体材料内部,所以结晶物无需专门清洗,直接用外力敲打即可去除。

5增效蒸发装置现场试验

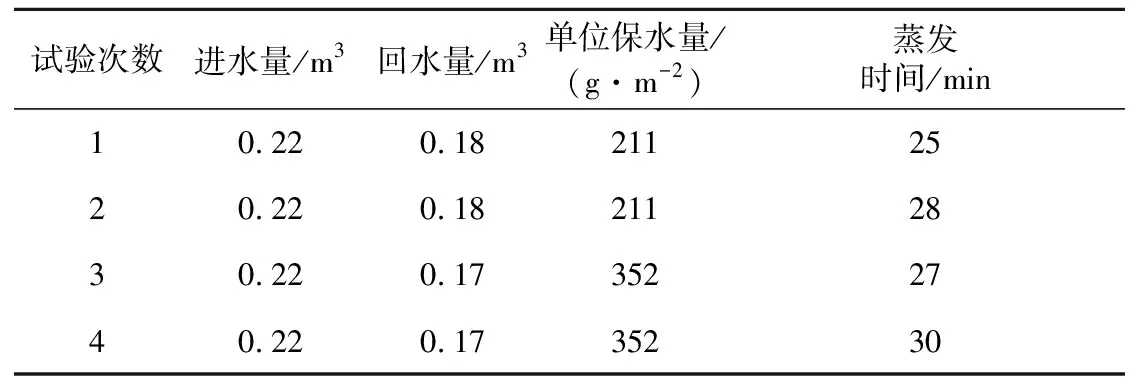

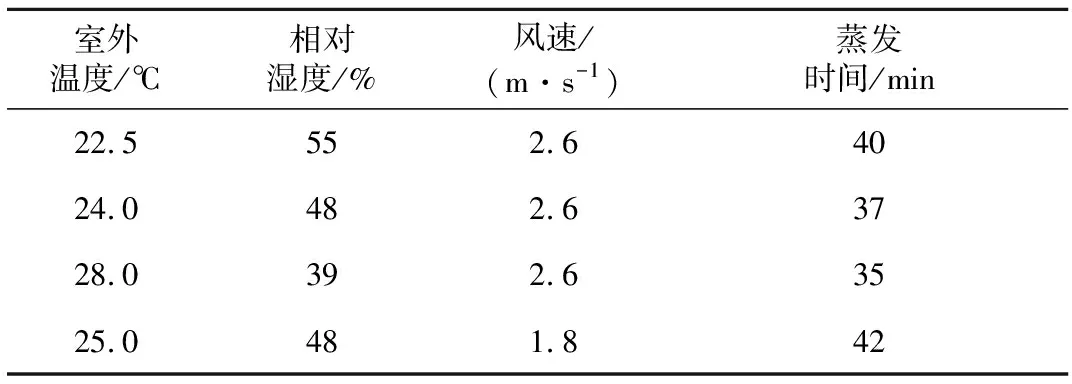

风能增效蒸发试验主要对进水、出水、保水量进行计量,同时考虑不同时间段对蒸发效果的影响,每个模块基体材料面积为142 m2,试验装置如图5所示。室外温度27 ℃、相对湿度为40%条件下的试验结果见表4;温度、风速、湿度对蒸发的影响见表5。

图5 风能增效蒸发装置

表4 风能增效蒸发试验结果

表5 温度、湿度、风速对蒸发的影响

从表4可知:现场试验的基体保水量为211~352 g/m2,与室内试验基本相当;在保水量相同的情况下,蒸发受温度、湿度、风速的影响。从表5可知,环境温度和环境湿度有相关性,同等风速下,当温度逐渐升高时湿度逐渐降低,蒸发时间减少。温度升高5.5 ℃时,蒸发时间可减少5 min。当温度保持在25 ℃左右,相对湿度保持在48%时,风速从1.8 m/s升高到2.6 m/s时,蒸发时间从42 min减少至37 min,风速越大越有利于基体材料上液体的蒸发。

6技术经济指标

风能增效蒸发装置拓展了蒸发面积,加快了蒸发,该装置的耗能设备只有潜水泵(功率1.5 kW),增效蒸发装置总面积284 m2,基体材料保水量300 g/m2,单次蒸发量为85.2 kg,单次耗电0.125 kWh(运行5 min),所以风能增效蒸发装置能耗为1.467 kW·h/t,经核算增效蒸发成本为0.88元/t。

7结论

1)风能增效蒸发受温度和风速影响较大,单位面积基体最大保水量352 g/m2,最快蒸发时间25 min。

2)该装置模块化设计,可以根据实际情况进行灵活调整。当蒸发装置占地面积为10 m2时,基体材料蒸发面积可达284 m2,蒸发面积扩大了约27倍。

3)风能增效蒸发装置,利用有限的占地面积和自然资源,将蒸发面从平面向立体扩展,使其蒸发面积和蒸发效率提高,达到高效低耗的目的,为废水减量化处理提供新思路。

致谢:项目研究中得到了核工业北京化工冶金研究院的大力支持,特别是前期做了大量的调研和设计工作,在此表示感谢!