常顶油气换热器入口管线应力分析

张 恺

(中海油石化工程有限公司,山东 青岛 266061)

石油化工和油气加工生产中,换热器是重要的节能设备,同时也是重要的提高能源利用率的设,在装置正常生产运行过程中,换热器是不可或缺的。因此,在设计阶段须保证换热器不受外力的影响,或将外力的影响降低到最小。这里提到的外力,大多来自管道系统因热位移,施加到换热器管嘴的力及力矩。这就要求在设计阶段需要对冷换热备的附属管道进行应力计算。本文中提及的应力计算,由INTERGRAPH公司的CAESAR II软件完成[1-3]。

本文以某原料预处理装置内常顶油气换热器为例,阐述换热器进口管道的应力计算,校核一次应力、二次应力,校核换热器器管嘴受力[4]。

1 应力分析建模基础数据

某原料预处理装置已运行十多年,计划在本次停产检修时,完成设备的升级改造,其中原常压塔顶的24“油气管道更换为28”。该管线参数如下:

表1 常顶管线参数表

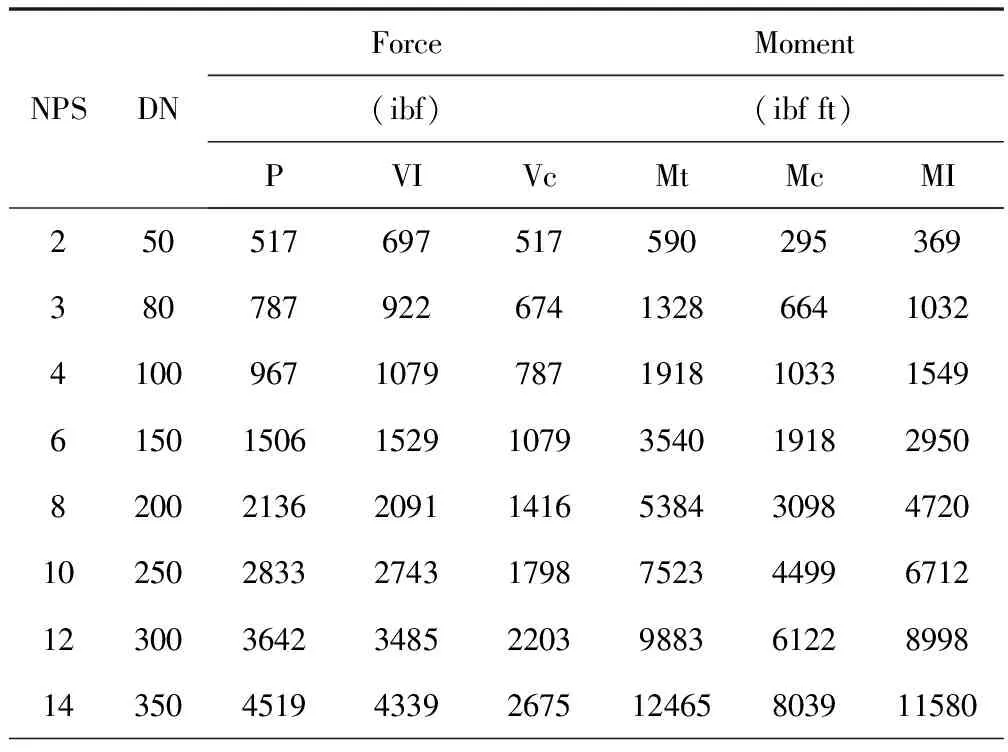

换热器管嘴受力应小于制造厂规定的允许值。见表2。

表2 管口负荷表

表2(续)

2 常顶油气管道系统应力分析

2.1 管道系统模型

依据升级改造前管道布置,及管道规格参数(见表1),在CAESAR II中建立的管道系统的模型见图1。

图1 常顶油气换热器附属管道Caesar II模型

2.2 模型应力分析

在Caesar II运行后,得出应力计算报告如下:

(1)一次应力比为91.8%,二次应力比128.5%,二次应力超出许用范围,管道系统没有足够的柔性。

(2)表3为操作态下常顶换热器管嘴受力情况。从表3可以看出,常顶换热器管嘴轴线方向受力超出设备厂家规定的限制值。造成管嘴轴向力偏大的原因,一是因为常压塔高度超过53m,塔体的热胀量很大(操作温度取平均温度200℃)导致Y方向管线的拉应力增大;二是常顶油气管线太粗(特别是改造后变成28"),管线刚性太大,而且管道系统柔性不够。

因此,本次改造过程中,更换常顶油气管道需要重新考虑管道路由。

表3 常顶换热器管嘴受力情况

3 调整后的常顶油气管道系统应力分析

3.1 调整后的常顶油气管道模型

通过上文的分析,需要将该管道系统Y轴方向的热胀量吸收,降低管道系统的热应力。根据现场钢结构的设置以及设备布置,将管道调整为图2所示布置方式。

图2 优化后常顶油气应力模型

因常压塔自身热涨量太大,管道在进图2所示第1台换热器时必须有足够的柔性来吸收这部分热涨,故第1台换热器管道的U型弯最大;在第3台换热器进口,常压塔热涨导致的管道拉应力已经减小,故此处的U型弯可适当减少,以减少工程量,降低改造成本。

3.2 优化后模型的应力分析

运行该应力模型,得到优化后模型的应力报告。主要分析结果如下:

(1)一次应力比为91.9%;二次应力比为21.2%,优化效果明显,常压塔热位移对换热器管嘴的影响很小。

(2)表4为管道布置优化后常顶油气换热器入口管嘴受力情况。

经过一系列的分析,并通过不断的对模型进行修改调试,计算结果表明3.1的分析方向是正确的。该方案不仅满足了管嘴受力的要求,同时使管道尽量短,有效的保证了管道系统安全,又兼顾了经济型。

表4 管道布置优化后常顶换热器管嘴口受力情况

4 结论

本文计算模型难点在于常压塔自身热胀量太大,导致管道系统在Y轴方向拉应力过大,进而影响管嘴受力的核算。遇到类似问题,首先应考虑缩短Y轴方向管道布置,如果行不通,再考虑在适当位置设置U型弯,增加管道系统在其他两个方向上的长度,来吸收这部分热位移,如果以上两个办法都无法解决,再考虑在合适位置设置弹簧。