控制P91钢管表面硬度的研究

秦利波

(天津钢管集团股份有限公司,天津300301)

0 引言

随着我国电站锅炉的不断升级,大容量、高参数的超超临界机组对钢材的耐热性能和抗蒸汽腐蚀性能提出了更高要求。具有优良综合机械能与耐热性能的钢管P91成为超超临界电站锅炉建造的必选钢种。同时,我国标准DL/T438-2009规定P91钢管硬度应控制在180 HBW~250 HBW范围内[1-4]。

1 研究背景

P91钢是由美国橡胶岭国家试验室研制开发的,属于改良的9Cr-1Mo钢,主要用于超超临界锅炉高温受压部件。P91钢在9Cr-1Mo钢基础上,通过限制碳元素含量范围、加严控制P和S等有害元素含量,并添加 300×10-6~700×10-6的 N 元素和微量的强碳氮化物形成元素V和Nb,以达到析出MX化合物,从而细化晶粒、提高持久强度的目标,形成了新型铁素体型耐热合金钢。

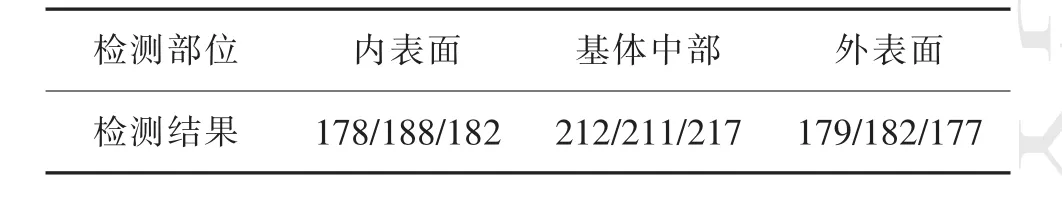

表1 ASME SA-335 P91钢硬度检测结果 /HBW

为了提高钢管表面硬度,使P91满足标准DL/T438-2009,本文详细分析了P91硬度偏低的工艺原理与钢管表面脱碳原理,通过模拟现场热处理工艺,研究了控制P91钢管表面硬度的最佳热处理制度。

2 产生机理

文献[5] 研究了工艺失控状态下P91硬度变化机理,其中,硬度最低值可降低至146 HBW,低于标准值180~250 HBW范围。同时,文献[6-7] 亦指出P91硬度偏低的影响因素包括:回火温度过高(AC1~AC3度范围内回火)以及热处理过程中P91钢管表面脱碳[5-7]。

2.1 回火温度过高

当设定回火温度在AC1~AC3范围内,P91基体组织产生部分相变,部分M组织转变为A组织,并且在冷却过程中A组织转变成为F+C组织,由于F组织硬度比M组织硬度低,导致组织硬度降低。

当回火温度在AC1~AC3范围内时,属于回火温度过高,F组织在横截面均匀产生,表面硬度和基体硬度同时下降,若表面硬度低于标准下限190 HBW,则基体部位硬度值亦不满足标准要求。

2.2 表面脱碳

钢管在热处理过程中,由于周围氧化气氛的作用,钢管表面会发生脱碳现象,造成表面碳元素质量分数降低,其化学反应方程式如下:

发生脱碳反应时,F组织将在内外表面脱碳部位产生。同时,观察钢管横截面组织,靠近内外表面的组织由F组织生成,而基体组织为板条状M组织,即内外表面组织与基体组织明显不同。由于F组织属于软化相,内外表面硬度值亦随之降低。

当表面脱碳问题产生后,P91硬度检测结果将呈现出内外表面硬度低而基体硬度高的现象,且当表面脱碳较为严重时,表面硬度检测结果将低于标准190~250 HBW下限。

有眼光,有魄力,身为企业的掌舵人,杨宗祥看到国内化肥销售已近饱和,而彼时国家政策鼓励企业节能减排和走出去,再一次抓住政策的东风,他在生产中引进先进技术,推行节能减排清洁生产,转变生产方式,加强技术改造,降低能耗,减少污染。在生产上大量引进国内外先进工艺、技术和设备,使产品的质量、数量及各项指标在同行业中处于领先地位。

3 原因分析

3.1 试样制备

本文试验采用硬度检测合格的P91成品管,规格Φ194 mm×36 mm,长度600 mm试样,化学成分检验结果如表2所示。

表2 ASME SA-335 P91钢化学成分/%

将P91试样进行热处理模拟试验,工艺制度如下:

3.2 硬度检测与组织分析

在模拟热处理后进行硬度值检测,出现了表面硬度值偏低,超出标准范围180~250 HBW范围的情况,硬度值检测结果如表3所示。

表3 热处理后硬度检测结果 /HBW

硬度检测结果表明,钢管表面硬度值最低为170 HBW,而钢管基体中部硬度值则满足标准要求,其表面硬度明显低于壁厚中部的硬度值,分析认为钢管表面硬度值偏低的原因为表面脱碳层的影响。因此,取钢管横截面试样进行金相组织观察,结果如图1所示。

图1 模拟热处理金相检验结果

如图1可知,P91钢管经正火+回火热处理工艺后,其表面存在脱碳问题。检验结果表明,其内表面脱碳层 0.2 mm,外表面脱碳层 0.3 mm,且模拟热处理后在脱碳的钢管表面存在F组织,而基体组织则不存在F组织,基体组织观察如图2所示。

基体中部组织观察表明,基体组织为M回组织,不存在F组织,因此,分析认为脱碳引起的F组织生产是表面硬度偏低的主要原因。

3.3 脱碳层影响因素分析

在热处理过程中,由于在高温状态下空气的氧化作用,碳元素不断向钢管表面扩散,脱碳介质的扩散过程符合菲克第一定律:

式中,D为碳原子扩散系数;C为溶质原子浓度;x为扩散方向。

由菲克第一定律可知,扩散速度主要影响因素为扩散常数和碳原子浓度,扩散速度与扩散系数和浓度梯度成正比例关系。因此,应通过降低扩散系数D,进而降低扩散速度,减少表面脱碳层。扩散系数计算公式如下:

图2 模拟热处理金相检验结果(基体)

式中,D0为扩散常数;Q为激活能;R为气体常数;T为绝对温度。

由此可见,扩散系数与温度T成指数相关关系,随着温度的增加,原子扩散系数增加。因此,可通过降低温度,实现降低扩散系数,减少脱碳层的深度。同时,在相同的温度条件下,长时间的热处理工艺可导致脱碳层的加重,因此,适当减少热处理时间可减轻脱碳层的程度。

4 试验研究

4.1 温度的影响

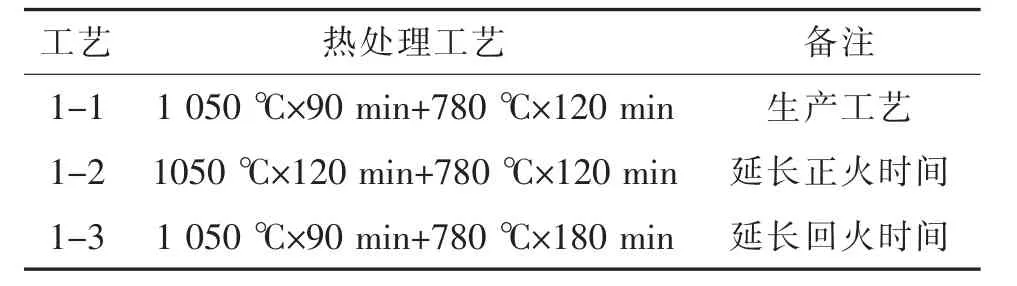

钢管P91模拟热处理工艺为正火+回火,本文首先研究了在不同的工序温度下对脱碳的影响规律。设定工艺制度如表4所示。

表4 热处理工艺制度

采用3.1节所制备的试样,执行表4工艺制度,进行表面硬度试验研究,试验结果如表5所示。

表5 热处理检验结果

由表5检验结果可知,随着正火工艺保温时间的延长,内外表面脱碳层深度明显增加,而回火工艺保温时间的延长并未引起脱碳层的明显增加,由此分析可知,引起钢管表面脱碳的主要热处理工序为正火。由于正火工序温度较高,原子扩散速度相对较快,因此,在增加30min正火时间的条件下,内外表面脱碳层深度均明显增加。对于回火工序,由于设定温度较低,在增加保温时间的条件下,热处理并未引起内外表面脱碳层的明显增加。

4.2 工艺制度

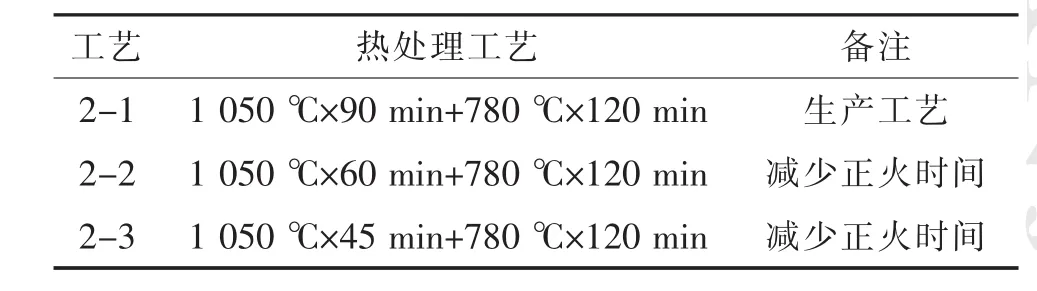

由4.1节试验结果可见,延长正火工序保温时间,钢管表面脱碳层明显增加,因此,应适当降低正火工序的保温时间,从而实现减少表面脱碳层深度的目标。设定工艺制度如表6所示。

表6 热处理工艺制度

采用3.1节所制备的试样,执行表6工艺制度进行表面硬度试验研究,试验结果如表7所示。

表7 脱碳层检验结果

由表7可见,随着正火工艺保温时间的减少内外表面脱碳层深度明显减少,且工艺2-2,2-3可满足190~250 HBW表面硬度的规定范围。同时,对基体硬度进行检测,结果如表8所示。

表8 基体硬度检验结果 /HBW

据表8检测结果可知,2-3工艺基体硬度超出了硬度上限250HBW,不能够满足标准规范要求,而2-2工艺基体硬度检测结果可满足标准要求。同时工艺2-2性能检测结果如表9所示,工艺2-2试验结果满足标准要求,可应用于P91生产实践。

5 结论

组织观察结果表明,模拟热处理后P91表面产生0.2~0.3 mm的脱碳层,钢管表面产生了F组织由于F组织属于软化相,因此钢管表面硬度值偏低,需控制钢管表面脱碳层深度。

影响表面脱碳的主要工序为正火,控制正火保温时间由90 min降低至60 min,表面脱碳层深度可降低0.05~0.15 mm,且内外表面硬度值检测结果分别为201 HBW和197 HBW,表面硬度满足标准要求。

经试验对比,P91钢管最佳热处理工艺为1 050℃×60 min+780℃×120 min,基体硬度与表面硬度值可满足180~250 HBW,且性能检测结果能够满足标准要求。

表9 工艺2-2性能检验结果