荣钢5#高炉炉缸象脚区温度升高的处理实践

卜昭晨,周 磊,李志博

(天津荣程联合钢铁集团有限公司炼铁厂,天津300352)

0 引言

天津荣程联合钢铁有限公司炼铁厂5#高炉设计容积1 390 m3,采用矮胖性炉型,高径比为2.574,24个风口,双铁口交替出铁,冷却系统为密闭软水循环系统,铸铁冷却壁,炉缸炉底采用高导热炭砖和陶瓷杯底结构。该高炉自2012年2月12日投产,2019年1月16日停炉大修,一代炉役时间为6年11个月,炉役期间经历两次中修(2015年5月停炉换破损冷却壁23块,2017年5月停炉更换炉腹等4带冷却壁);累计产铁1001.06万t,平均每立方米炉容产铁量累计达7 202 t/m3。

1 炉缸象脚区温度上升过程

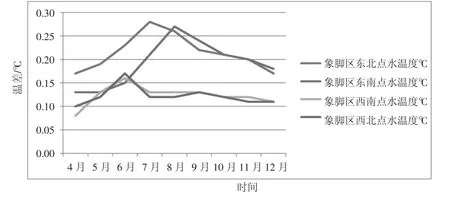

2018年第一季度炉缸东北象脚区测点(第二带冷却壁中偏下部位置,电偶插入深度500 mm)温度呈缓慢上升趋势(见图1),4月中旬炉缸东北侧象脚位置炭砖温度上升趋势明显,月涨幅度达到30~40℃,同方位炉皮和冷却壁水温差变化不明显(见图2),初步分析为炉缸内衬裂缝串煤气所致。5月中旬检修时对炉缸进行灌浆处理,但效果不佳,温度继续上升,判断是炉缸炭砖侵蚀造成的;6月上旬上涨幅度加剧,单日上升10℃以上;6月8日开始配加高钛料,减风减氧控制冶炼强度;温度上升幅度有所回落,平均单日上升4℃左右,至7月8日升到618℃,对应位置冷却壁水温差最高为0.33℃,测算热流强度为18 000 kcal/m2·h,超出警戒值,7月9日休风堵4#风口(东北方向,温度异常点正上方),东北点温度开始大幅度下降,至8月下旬下降至400℃以下;但8月中旬象脚区东南点温度也出现上升现象,9月初至482℃,利用9月8日检修时间堵22#风口(东南方向,温度异常点正上方),之后温度快速下降至412℃,得到控制;10~12月两点温度较稳定,东北点在310~320℃间波动,东南点在400~410℃间波动,至2019年1月16日停炉大修。

图1 5#高炉象脚区测点温度趋势

图2 5#高炉象脚区冷却壁水温差变化

2 炉缸象脚区温度上升原因

根据5月份灌浆效果和后续温度上升情况,排除了炉缸内衬裂缝串煤气的因素,判断为炉缸炭砖已出现局部严重侵蚀。

(1)2014~2015年因原燃料质量因素致使炉况多次出现波动难行,频繁的悬崩塌料情况致使冷却壁破损较多,2015年小修更换冷却壁并通过改善原料条件,炉况逐步稳定,但长时间的冷却壁漏水、慢风炉缸死焦柱透液差,炉缸内铁水环流的冲刷致使炉底炭砖侵蚀[1],炉缸象脚区温度开始出现波动,上升至300℃左右。

(2)2017~2018年度钢铁市场形式转好开始提升产量,尤其在2018年第二季度大幅度提高高炉冶炼强度,高炉利用系数由3.02提升至5月份的3.38,高炉利用系数(见图3)的提高也导致了高炉炉缸侵蚀的进一步加剧,在2018年5月份炉缸象脚区测点温度快速上升。

3 应对象脚区温度上升的措施

图3 2018年度5#高炉利用系数

针对5#高炉象脚区温度上升的情况,为保证安全生产,自2018年4月加强监测并根据发展情况采取相应的措施,具体如下。

3.1 加强日常监测和管理

4月份炉缸温度出现上升趋势后,全面检查校核高炉本体的所有测量仪表,保证温度、流量、压力显示数据的真实可靠。

在炉缸二段新加设12处测温电偶(深度300 mm)温度异常区域单个冷却壁进出水加装测温点20个,监测单个冷却壁水温差变化(原为5层冷却壁串联);安装炉底摄像监控。

完善炉缸监测管理制度和相应应急预案,组织全员学习培训并演练,提高全员的事故应急处理能力。

通过采用以上措施,高炉工长和水工可以实时监测和掌握高温区域的变化趋势并采取相应应急措施。

3.2 炉缸灌浆改善冷却效果

5月份按计划检修,并请灌浆专业人员对炉底炉皮开孔,给炉底进行灌浆(浆料为碳化硅),减少热面空隙,增强导热效果,改善冷却效果。

3.3 改善焦炭质量和原料条件

采购干熄焦,由原来100%二级焦配比改为干熄焦30%二级焦70%,停止配加块矿同时,加强槽下过筛管理,减少入炉粉末。以上措施保障了炉况稳定,改善了炉缸死焦层透液性,降低了铁水环流对炭砖的侵蚀。

3.4 配加高钛料护炉

6月份开始配加高钛球团,入炉钛负荷逐步提升至 8 kg/t,铁水钛含量提升至 0.090%~0.110%,已达到护炉效果。

3.5 降低冶强,堵风口操作

在5月份灌浆的同时,对风口进行调整,将与炉底温度高的部位相对应的风口直径缩小,由原来115 mm缩至110 mm,减弱风口圆周向的渣铁环流对炉底炭砖的侵蚀;同时将富氧量由8 500 m3/h减至6 000 m3/h、风量由3 600 m3/min降至3 500 m3/min、炉顶压力由230 kPa降至220 kPa,炉温方针提升至 [Si] 0.30%~0.45%;在7月9日休风堵4#风口(东北方向,温度异常点正上方),9月8日检修休风堵22#风口(东南方向,温度异常点正上方),堵风口后象脚区温度下降明显得到控制(见图4)。

图4 7月份堵4#风口后东北点温度变化

3.6 加强炉前管理

5#高炉设计为双铁口交替出铁,为降低出铁对炉缸的影响,一方面加强炉前管理,保证铁口泥套、深度、正点出铁,保证出净渣铁,杜绝憋渣铁情况;另一方面,改交替出铁为东铁口-炉西铁口两炉模式,东铁口提高打泥量,铁口深度由2.8 m提高到3.0 m,增大泥包以降低东铁口出铁对炉缸的冲刷(温度异常点在东铁口北部附近)。

4 结语

通过采用降低冶强、增钛护炉和堵风口等措施,5#象脚区温度由618℃降至并稳定在312℃左右,使炉缸侵蚀发展得到了控制,并在10~12月根据情况适当提高了风量,实现了高炉生产的利益最大化,安全生产至计划停炉。