Q235B焊管横裂缺陷分析

李凤丽,李玉岗,谷召坤,路晨龙

(天津荣程联合钢铁集团有限公司,天津300352)

0 引言

焊接钢管是以热轧钢带为原料,经冷弯成型后,通过焊接而成的有缝钢管,包括ERW、SSAW焊接钢管等,其生产成本低、生产效率高,广泛应用于各种低压流体输送管、工程结构件等。某Q235B牌号的ERW焊管在生产过程中出现横裂,无法正常使用。本文通过对比相同规格横裂钢管和正常钢管的各理化检验结果,分析了横裂的产生原因,并根据工艺追溯提出了优化建议。

1 理化检验

1.1 宏观形貌

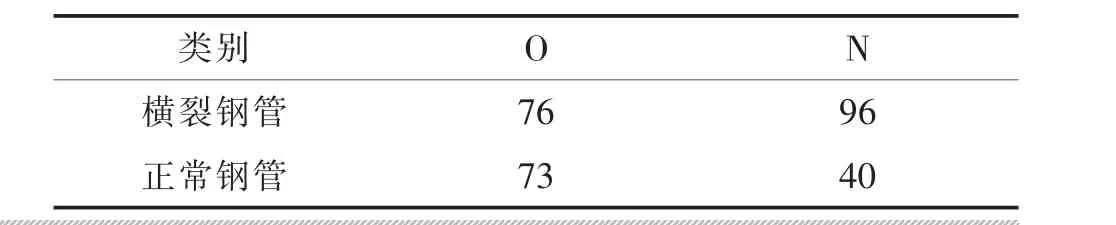

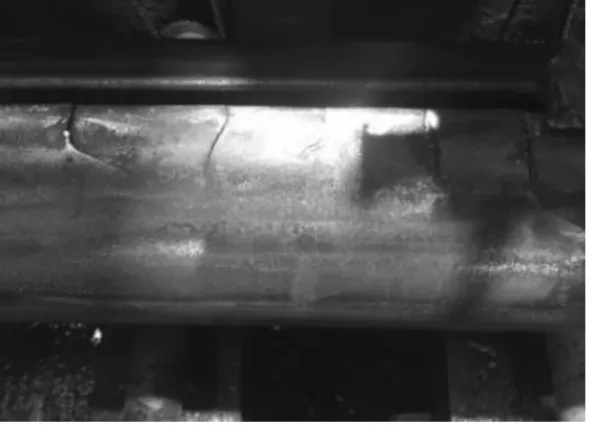

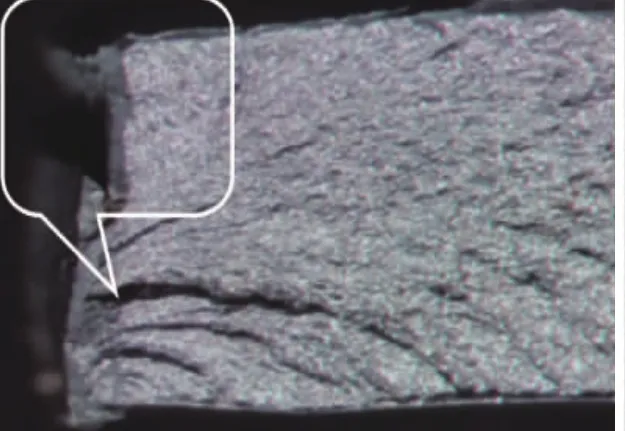

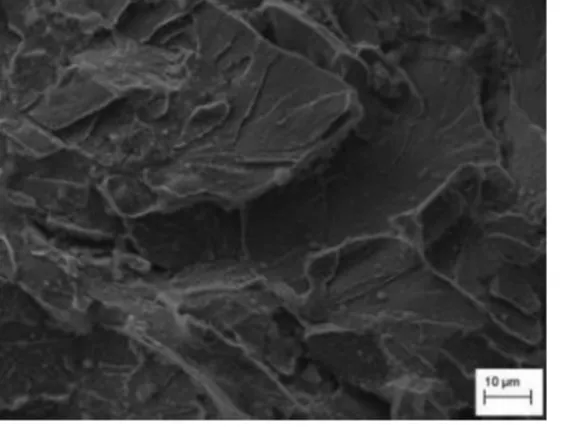

通过观察发现,横裂于裁边原料钢带的边部、焊接前的卷管成型过程中产生,如图1所示,横裂无规律分布于未熔合焊缝的一侧。横裂断口有结晶颗粒,无塑性变形,如图2所示,其裂纹源放射线集中于裁边侧;扫描电镜观察断口为典型的解理脆断形貌,其河流花样如图3所示。

1.2 化学成分

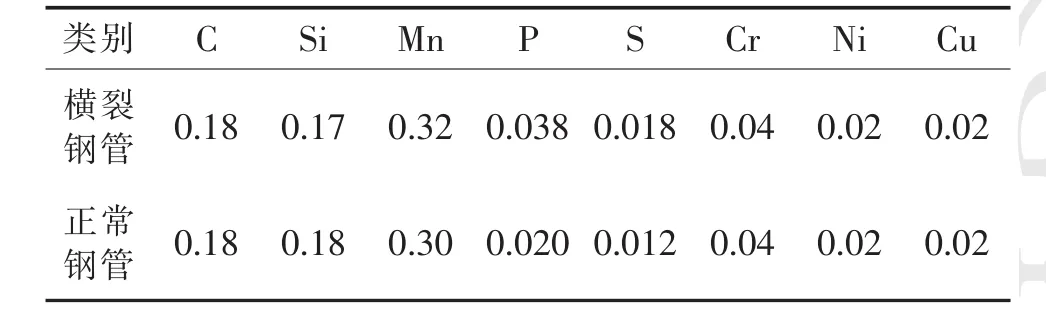

横裂钢管和正常钢管化学成分如表1所示。由表1可知,化学成分均符合GB/T700—2006碳素结构钢中的Q235B牌号要求,但是横裂钢管的磷含量较高。

表1 化学成分 /%

另外对比二者气体含量发现,横裂钢管的氮含量亦较高,如表2所示。

表2 气体含量 /×10-6

图1 横裂缺陷

图2 横裂断口形貌

图3 解理河流花样

1.3 力学性能

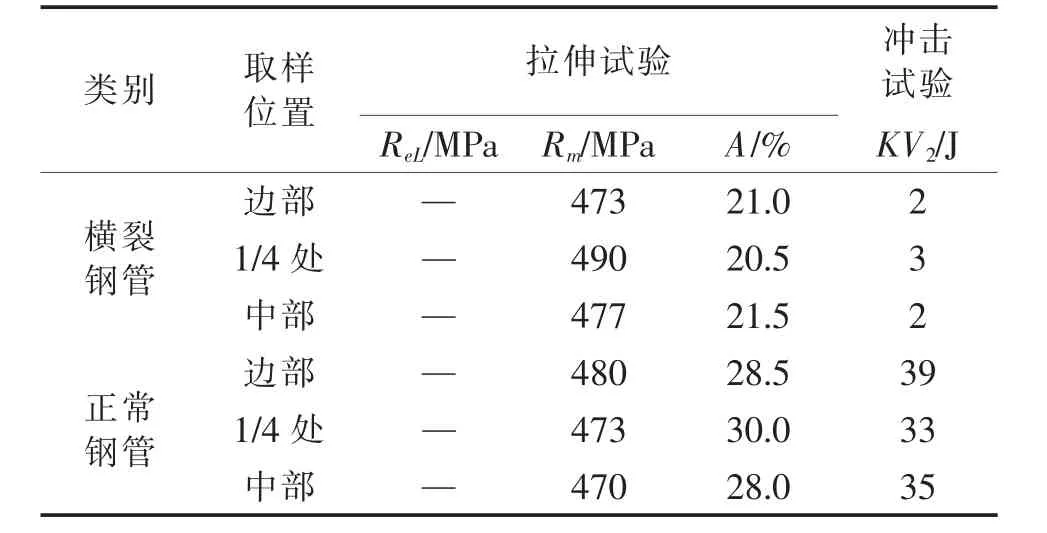

横裂钢管和正常钢管均分别截取周向(即原料钢带的横向)边部、1/4处和中部试样进行纵向拉伸试验和冲击试验对比,如表3所示。由表3可知,横裂钢管的断后伸长率较低,并且冲击吸收功均<5J,尤其较低。

表3 力学性能

1.4 显微组织

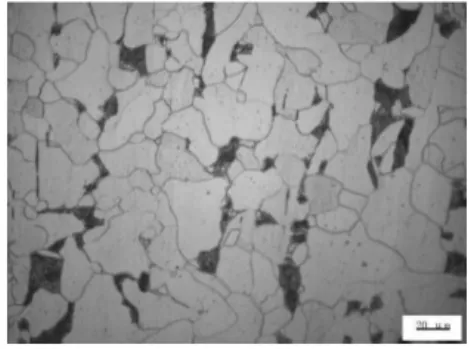

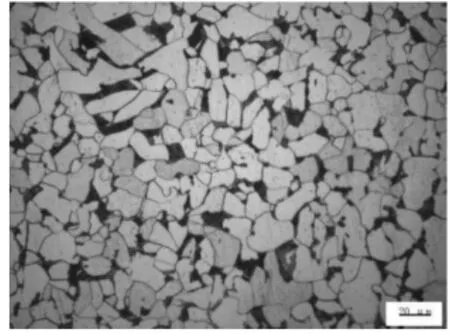

图4和图5分别为横裂钢管和正常钢管的基体显微组织。由图4、图5可见,基体显微组织均为正常的铁素体+珠光体,但是横裂钢管的铁素体晶粒明显粗大,为7.5级;正常钢管的铁素体晶粒细小,为9.5级;另外横裂钢管的珠光体片层比较明显。

图4 横裂钢管显微组织

图5 正常钢管显微组织

2 原因分析及工艺追溯

(1)如前文所述,横裂钢管磷、氮含量较高。磷含量高,容易引起“冷脆”现象,且[N] 和[P] 一样是造成钢冷脆的主要原因。低碳钢中的溶解氮使钢的脆性转变温度上升,即钢冷脆现象加重[1]。另外,粗大铁素体晶粒和珠光体片层的显微组织,进一步降低了横裂钢管的韧性。横裂钢管力学性能表现出来的塑性(断后伸长率)和韧性(冲击吸收功)较差问题,真实地反映了磷、氮含量高以及晶粒粗大对其的影响。

由于焊管生产是冷加工过程,原料钢带不进行热处理,同时横裂缺陷产生于焊接前,因此横裂缺陷非焊管生产工艺导致,系原料钢带化学成分磷、氮含量高以及显微组织晶粒粗大导致。

(2)追溯工艺发现,生产横裂钢管的原料钢带在冶炼和轧制过程中存在严重的工艺问题。

首先,在炼钢工序,由于转炉出钢口局部侵蚀严重,在挡渣出钢过程中出现下渣,钢水回磷导致磷含量较高;如果出钢口的形状不规则,钢流容易散流,增大了钢液与空气的接触面积,极大地增加了增氮的几率[2],钢水氮含量亦较高。其次,在轧钢工序,终轧温度较高,同时,钢带为保证头部卷取和避免尾部散卷,在层流冷却工艺中集管未设定头部常开组和尾部加开组,从而导致一方面通条钢带相变前的奥氏体晶粒粗大;另一方面钢带头、尾冷却强度较低,在共析转变高温区缓慢冷却,铁素体晶粒更加粗大,降低了力学性能。

3 结论及建议

(1)原料钢带化学成分磷、氮含量高以及显微组织晶粒粗大,共同导致其塑性和韧性差、脆性大。由于原料钢带脆性大,于裁边侧产生应力集中,在应力集中处形成裂纹源,在卷管成型时进一步扩展,从而导致出现边部横裂。

(2)及时维护转炉出钢口,使用挡渣锥挡渣出钢,杜绝出钢下渣和散流,以减少磷、氮有害元素的含量;降低终轧温度,层流冷却工艺根据厚度规格设定头部集管常开组和尾部集管加开组,改善相变前后的工艺条件,以保证钢带获得良好的性能和组织。