水泥窑协同处置生活垃圾的优势分析

张云,纪恪敏,王浩舟

(1易门县环境监测站 云南 易门 651100 2云南省建筑材料科学研究设计院有限公司 云南 昆明 650221)

0 引言

新型干法水泥窑温度一般为900℃左右,最高温度可达1 900℃,窑内烟气停留时间一般为8~10s。窑内条件足以使得生活垃圾完全被分解,同时烟气中的二噁英物质也能被有效分解;水泥窑碱性和负压生产条件,也有效中和治理入水泥窑处置生活垃圾焚烧产生的酸性废气,负压条件可以防止烟气的外溢;水泥窑碱性环境下将废气中重金属污染物固化在水泥熟料中,实现烟气处理,不需增加投资;水泥窑协同处置生活垃圾对生活垃圾适应性强,不需要复杂分选,只需破碎后可入窑;入窑后的生活垃圾中可燃部分燃烧产生热量可以代替部分燃煤,入窑的不可燃物质可替代入窑水泥生产原料中的部分配料,减少入窑水泥生产原料用量;通常使用高效除尘系统对水泥窑废气进行处理,粉尘等气体污染物能够得到有效控制;水泥窑在处置城市生活垃圾后焚烧残渣并入水泥熟料,处置中没有废渣排放,体现了固废处置中减量化、资源化、无害化的处置原则。

1 我国国内目前水泥窑协同处置技术现状

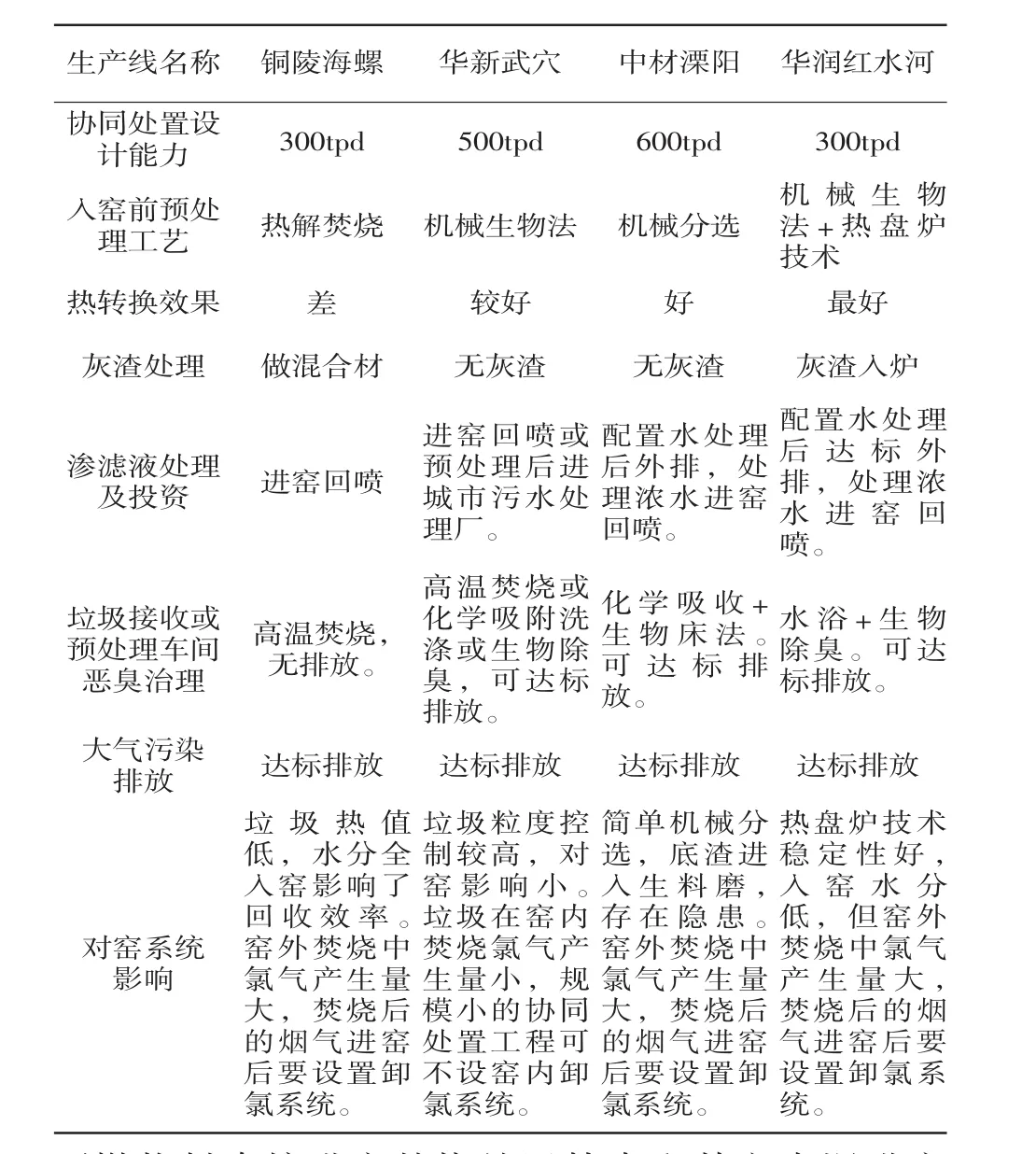

目前,国内水泥厂协同处置生活垃圾分4条不同的技术路线[1],主要包括:安徽铜陵海螺水泥有限公司气化炉+分解炉技术、天山水泥集团溧阳分公司垃圾+分解炉技术、华新武穴机械生物法+分解炉技术、广西华润红水河丹麦史密斯热盘炉+分解炉技术,就以上技术路线比较如下见表1。

从表1的比较来看,国内水泥厂协同处置垃圾主要的4条技术线路可大致归为华新水泥垃圾可燃物料直接进窑焚烧处置技术和其它水泥进窑前焚烧后烟气再进窑处置两大类别。

表1 不同技术线路比较表

2 项目简况

依托水泥厂简况:项目协同处置生活垃圾的水泥生产线为1条2 000t/d新型干法水泥熟料(62万t/a)线。主要原辅料为石灰石(来自自备矿山)、砂岩、粘土、铁矿石、石膏及原煤。

设计协同处置生活垃圾量:200t/d,年运行310d,年处置生活垃圾6.2万t。

处置工艺:收集到的生活垃圾通过密闭垃圾运输车运输到厂内,在卸车大厅卸入垃圾接收池,垃圾接收池内的垃圾皮带输送进入利用水泥窑窑头出料热烟气作为热源的烘干机中烘干部分水分(热烟气温度80℃,气量10万Nm3/h,烘干前平均含水率50%,烘干后含水率40%),在烘干机末端利用烟气抽风气流风选后,纸类、塑料等轻质物料从风选机上口进入上出料收集斗内,玻璃、渣土等重质物料从风选机下口进入下口料斗,轻质物料除铁后破碎,再与除铁后的重质物料按2:1比例混合得到入窑垃圾物料,入窑可燃轻质物料约45 167t/d,年产不可燃重质物料约7 440t/d。入水泥窑焚烧的物料通过喂料装置定量投加至窑尾预热分解炉内焚烧(固体在分解炉停留时间大于20s,气体停留时间大于5s以上)而得到处置,焚烧产生的废气经窑尾高效袋式除尘器净化后通过窑尾排气筒排放;焚烧残渣进入回转窑煅烧后成为水泥熟料。垃圾接收槽渗滤液收集后也管道泵入分解窑高温焚烧处置。

3 水泥窑协同处置生活垃圾对水泥厂原燃料用量影响分析

入窑处置的生活垃圾可分为可燃物料和不可燃物料,其中可燃物料主要为纸、塑料等,不可燃物料主要有渣土、玻璃等。水泥窑协同处置生活垃圾后,入窑处置的垃圾中可燃物料高温燃烧中将释放热量,对窑内燃料燃煤热源供给有一定影响,另外,入窑物料中不可燃部分进入后,也将影响到水泥窑原料配料供给量。

3.1 对水泥窑燃料煤供给量影响计算

入窑可燃物料燃烧产热量对窑内煤量的影响将通过协同处置生活垃圾后,窑内热平衡给予计算,以本次分析的水泥厂为列,水泥窑协同处置生活垃圾后,窑内热平衡如下。

3.1.1 入窑(分解炉)生产废水热损耗

项目垃圾接收槽日最大入窑渗滤液:13m3(有车间冲洗废水时日最大入窑渗滤液量16.694m3),年入窑生产废水量4 172.32m3/a。其次,入窑垃圾含水率40%,则入窑垃圾带入的水量为21 042.8 m3/a。入分解炉的生产废水和RDF含的水温度约为20℃,分解炉温度出口温度900℃。

生产废水和入窑垃圾物料含的水入分解炉焚烧处置吸收热量:

(900-20) ×4.18=3678.4Kj,标况下 100℃时水的汽化热为2 260Kj。

生产废水和入窑垃圾物料的水入分解炉吸热量:(3678.4+2260)×25215.12×1000=149737468608 Kj

3.1.2 入窑垃圾物料湿基释放的热量

项目日入窑垃圾物料169.7t/d(湿基),年入窑52 607t/a(扣除不可燃重质物质后,可燃轻质物料干基27 100.2t/a) ,入窑垃圾物料干基热值约3 000kcal/kg。

年入窑垃圾物料释放的热量为:

27100.2×3000 ×4.18×1000=339836508000Kj

3.1.3 最终产热量

依托处置后分解炉年最终产热量

339836508000 Kj-149737468608Kj=190099039392Kj

水泥窑燃煤工业分析热值为25 380kJ/kg(折合6 065.97 kcal/kg),则入窑垃圾物料入水泥窑分解炉协同处置后,年最终产热190099039392Kj,折合燃煤7490111.875kg/a(7490.01t/a)。即水泥厂协同处置生活垃圾后,水泥窑每年减少燃煤7490.01t/a。

3.2 入窑重质物料对水泥窑原料供给量的影响

以本次分析的水泥厂为列,入窑不可燃物料渣土和玻璃将替代入窑水泥生产原料中的砂岩,每年入窑处置的生活垃圾中,不可燃物料量约7 440t/a,将减少水泥厂水泥生产原料砂岩用量为7 440t/a。

3.3 水泥窑协同处置后对水泥厂原料、燃料用量影响计算结果

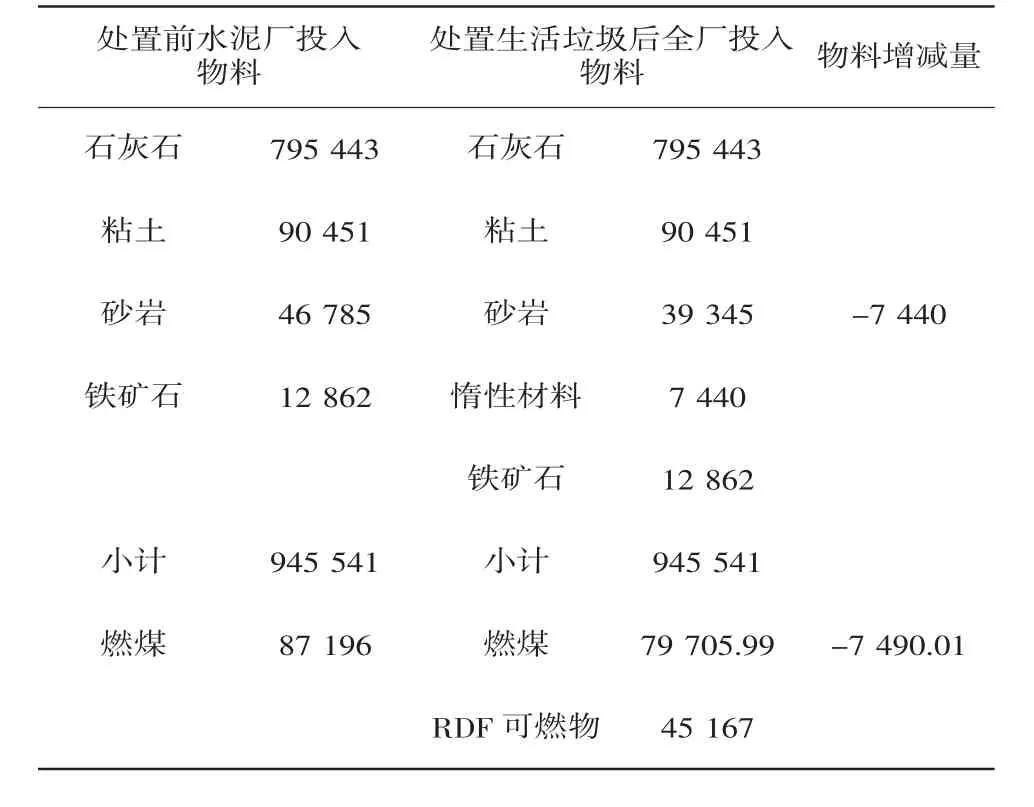

以本次分析的水泥厂为列,水泥窑协同处置生活垃圾后,厂内2 000t/d新型干法水泥熟料生产线配料物料变化情况见表2。

4 水泥窑本身对协同处置废气的治理

4.1 水泥窑对二噁英类控制治理

二噁英类污染物具有致癌性、致突变性和致畸性以及在环境中不易分解的特性。水泥窑对二噁英的控制治理体现在如下3个方面。

4.1.1 减少氯源,从源头控制二噁英产生条件

为保证干法水泥生产窑操作的连续性和稳定性,常用的方法是对生料中各元素(K2O+Na2O,的比例进行控制。通常情况保持Cl-对的比值接近相等,将硫碱摩尔比控制在1左右。生料中的氯元素在煅烧时可以被完全吸收,且不会对窑系统的连续性及产品稳定性产生不利的影响。氯元素被吸收后在水泥生料中以2CaO·SiO2·CaCl2的构成进入水泥回转窑,最终成为铁铝酸盐和铝酸盐的溶剂性矿物与熟料一起从烧成系统中带出,从源头减少氯源,有效控制二噁英的形成。

表2 处置生活垃圾前后水泥厂水泥窑投入物料平衡表单位:t/a

4.1.2 焚烧温度确保超出二噁英生成温度

在焚烧过程中二噁英的最佳生成温度为300℃,400~800℃时仍然有二噁英生成的可能,当温度达到900~1000℃、烟气停留时间≥2s可以使二噁英充分、完全分解。入窑生活垃圾物料通过投料系统进入分解炉,炉窑内温度及气体、固体停留时间不足以使二噁英生成。烧成系统能够做到充分、完全燃烧,生料中的有机物在高温作用下迅速蒸发、气化后进入分解炉在高温下充分氧化,将生料中的有机氯化物完全燃烧并抑制二噁英的生成,或完全分解烟气中已生成的二噁英。窑尾余热锅炉段和预热器顶端C1段烟气温度一般为235~500℃,经“De-novo”机理和前驱体催化生产PCDDs等机理容易造成二噁英的二次生成。经过水泥回转窑中以氧气2~3%过剩、900~1900℃高温燃烧后,出来的气体中几乎不可能有不完全燃烧的巨分子碳结构和氯酚、氢苯等化合物以及其它有机物,因此,就失去了重新生成二噁英的前驱体,大大降低了二噁英在此阶段重新合成的几率。

生料磨进出气口烟气温度分别为210℃、150℃,低于二噁英产生的合适温度。因此二噁英不会在原料磨内合成、产生。

4.1.3 生料中的硫对二噁英的产生有抑制作用

二噁英除不完全燃烧外,经过铜、钴等金属离子的催化作用,纸张、木制品、食物残渣等含氯、含碳物质残渣可不经氯苯生成二噁英。生料中的硫分一则影响控制Cl-以及HCl的存在形式;二则Cu因硫的存在生成了CuSO4,催化活性降低、失活;三则通过磺酸盐酚或含硫有机化合物的生成减少了二噁英的生成。

生料分解产生的活性MgO和CaO,然后与窑内燃烧生成的水蒸气和CO2与硫生成反应生成了MgSO4和CaSO4;氯元素被生料吸收,然后形成水泥氯硅酸盐或多元相钙盐进入灼烧基物料中,最终被可溶性矿物夹带进入水泥熟料。熟料高碱性的特性可以极大的降低酸性物质的产生与排放,使得-Cl-和等强酸根离子被吸收、固定下来,从而将二噁英从源头上避免产生。

4.1.4 烟气处理系统对去除二噁英类的作用

从二噁英的排放形态看,烟气中的二噁英类主要以气相悬浮和固相吸附在烟尘颗粒上2种形式存在。水泥生产线窑尾废气采用高效布袋收尘器,依托工程窑尾烟气中颗粒物的排放浓度低于30mg/Nm3,满足《水泥工业大气污染物排放标准》(GB4915-2013)的要求,对于以固相吸附在烟尘颗粒中的二噁英类污染物有较好的去除效果。

4.2 水泥窑对SO2、HCl及HF等酸性气体治理

在高温状态下,物料中的S、Cl、F元素将生成SO2、HCl及HF等酸性气体[7],但由于水泥窑水泥生产原料成分以石灰石为主,其主要成分为CaCO3,煅烧过程中分解生成CaO,均属于碱性物质,气态酸性物质生成后绝大部分被碱性物质中和吸收而固定于熟料中,少量随烟气排出。因此,水泥窑协同处置后酸性气体通过水泥窑内碱性气体环境以及石灰石煅烧中可以得到中和而被去除,不用支出额外的环保投资及治理费用。

4.3 水泥窑对重金属污染物治理

水泥生产的原料、燃料内本身就含有微量的重金属,协同处置的生活垃圾所带入的重金属元素和水泥原燃料本身的重金属元素相比,带入的重金属元素所占比重不高。

水泥生料混合生活垃圾内所含的微量重金属进入水泥回转窑,经高温固相反应生成复合型矿物。重金属以矿物晶体中部分原子替代物成为熟料的形式被固化在水泥熟料中;该部分重金属量约占总量的90%,此阶段物料在回转窑内的停留时间约在30~40min,熟料的固相温度约在1400~1500℃,该温度下熟料中的重金属能较好的形成矿物晶体中部分原子替代物,所形成的复合型矿物性质稳定,在预分解系统中不会发生挥发、形成富集。因此,水泥窑对入窑的重金属有较好的固化去除作用,随尘进入水泥厂废气布袋除尘中,还可以拦截绝大部分烟尘携带的重金属,最终排入环境中的重金属量极小。国内目前的水泥窑协同处置生活垃圾项目,通过水泥窑内部环境固化去除入窑物料重金属以及进入烟气后经布袋除尘后,外排烟气中重金属排放浓度均远小于国家排放标准。

以本次分析的水泥厂为列,通过水泥窑特殊的重金属固化去除作用下,入窑重金属在水泥熟料产品和废气中走向及达标性分析如下。

(1) 入窑重金属分析

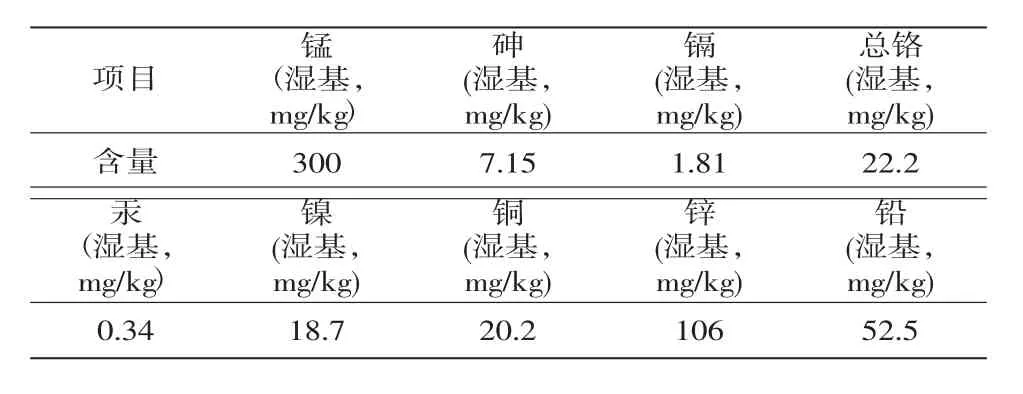

水泥窑协同处置生活垃圾中入窑物料有水泥窑入窑原料、燃料燃煤、生活垃圾三种。项目生活垃圾中重金属含量见表3,水泥窑入窑原料、燃煤重金属检测结果见表4。

表3 生活垃圾中重金属含量

窑内的重金属主要通过水泥熟料生产所需的常规原燃料以及所需协同处置的固体废物两种途径带入。在窑内重金属部分随窑尾烟囱排出,部分被固化在熟料内,其余部分在水泥窑内循环。根据重金属的挥发特性的不同,可将其分为高挥发、易挥发、半挥发和不挥发四类。具体分类情况见表5。

表4 入窑水泥生产原料、燃煤重金属含量单位:mg/kg

表5 各元素在水泥窑内的不同挥发性分级

结合以上内容,项目实施后分别进入熟料和废气中的重金属量计算结果见表6。

(2) 水泥熟料中重金属

项目建成后入窑物料中带入了镉、铅、砷、铬、铜、锰、镍、锌、汞等重金属。根据HJ662《水泥窑协同处置固体废物环境保护技术规范》,入窑重金属的量应满足HJ662-2013《水泥窑协同处置固体废物环境保护技术规范》中重金属最大允许投加量限值的要求。

入窑重金属投加量与固体废物、常规燃料、重金属投加速率以及常规原料中重金属含量的关系,计算公式如下:

表6 项目主要重金属元素物料平衡表

重金属的投加速率计算公式如下:

式中:

FMhm-cli为重金属的投加量,不包括由混合材料带入的重金属,mg/kg-cli;

Cw、Cf和Cr分别为固体废物、常规燃料和常规原料中的重金属含量,mg/kg;

mw、mf和mr分别为单位时间内固体废物、常规燃料和常规原料的投加量,kg/h;

mcli为单位时间的熟料产量,kg/h,项目83333.33kg/h;

FRhm-cli为重金属的投加速率,不包括由混合材料带入的重金属,mg/h。

项目入窑物料单位熟料重金属投加量见表7。

根据表7,项目各类重金属的单位熟料重金属投加量符合HJ662-2013《水泥窑协同处置固体废物环境保护技术规范》的要求。

(3)水泥窑烟气中重金属排放源强

按照《水泥窑协同处置固体废物污染控制标准》(GB30485-2013)的相关标准考核烟气中的重金属,不考虑水泥窑烟气布袋除尘器对重金属过滤去除下,进入废气中的重金属排放浓度计算结果见表8外排烟气中重金属排放能做到达标排放。

5 水泥窑协同处置生活垃圾的社会环境效益

目前,我国生活垃圾处置方式绝大部分仍沿用卫生填埋,近年来生活垃圾焚烧发电、水泥窑协同处置生活垃圾的新型处置技术才逐渐广泛发展应用。水泥窑协同处置生活垃圾技术相比传统的生活垃圾卫生填埋有着以下社会环境效益[6][8]:

表7 入窑物料重金属投加量及与《HJ662-2013规范》的符合性

表8 重金属污染物排放源强

(1)占地面积小,节约社会土地资源;

(2)处置场所选址制约条件比卫生填埋相对小,容易项目落地实施;

(3)垃圾渗滤液产生量小,水环境污染风险小,垃圾渗滤液治理成本较大降低,甚至渗滤液可以一同入水泥窑高温焚烧处置后做到废水零排放,消除渗滤液水环境影响;

(4)处置前生活垃圾接收设施恶臭可以封闭负压收集后达标治理,相比卫生填埋露天排放环境影响小;

(5)不占用大量土地填埋,不大面积排放恶臭气体,改善了生态环境和景观影响;

(6)生活垃圾卫生填埋无法做到“无害化、减量化、资源化”处理,而入水泥窑协同处置生活垃圾,可以实现以上原则;

(7) 水泥窑本身对处理废气有达标治理作用,焚烧残渣经水泥窑回转窑煅烧后可作为水泥熟料,省去了处置废气在末端像生活垃圾焚烧发电式的高成本治理,以及焚烧残渣再次填埋处置产生的环境影响。

6 结语

在发达国家,水泥窑协同处置废物技术已有30多年的应用经验,对废物处置作用巨大,在经济效益、环境效益和社会效益方面取得良好平衡的同时解决了固体废物处置的难题。从本文分析,生活垃圾依托水泥窑窑内特殊环境以及窑体配套的废气治理设备,在不增加水泥窑污染治理设备基础上,实现了生活垃圾的减量化、资源化处置。生活垃圾经水泥窑协同处置后可减少水泥厂燃煤量、减少入窑原料量,窑内特殊环境具有的废气治理作用以及社会环境效益优于生活垃圾卫生填埋、焚烧发电处置技术优势是可以肯定的。