复合材料桁架式机架设计方案

穆朋刚,刘文超,杜大华,李斌潮

(1.液体火箭发动机技术重点实验室,陕西 西安 710100;2.西安航天动力研究所,陕西 西安 710100)

0 引言

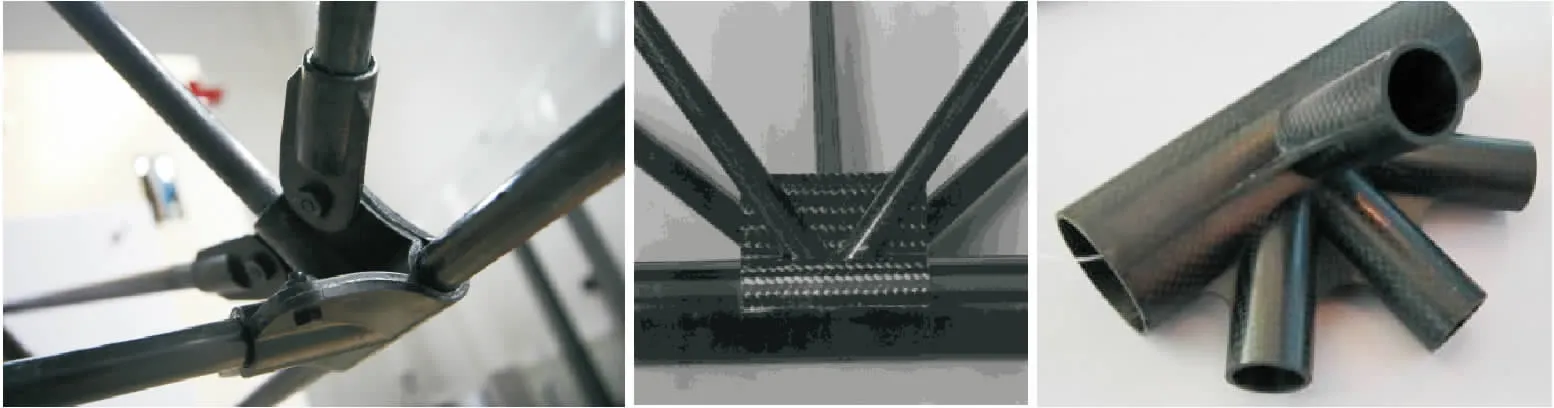

桁架式结构是一种承载效率较高且开敞性好的结构形式,一般由杆件和接头组成。杆件主要承受轴向载荷;接头则用于载荷传递和分配,可根据具体的载荷形式设计相应的构型,因而在航天领域得到广泛的应用。然而,由于接头结构的构型、承载形式及加工工艺复杂,航天结构上不得不用强度比和刚度比低的金属材料,但对于航天结构,特别是运载火箭上面级及空间平台的承力结构,每减轻1 kg的质量,对有效载荷的增加及发射成本的降低都是有益的。随着复合材料设计及制备工艺技术的不断进步,复合材料桁架结构在航天领域得到广泛的应用,如卫星平台的承力及支撑结构、发动机推力支架、空间相机及空间可展开天线结构等[1-10],如图1所示复合材料桁架和接头的应用实例[1-3]。X-33发动机机架为碳/环氧和硼-碳纤维/环氧混杂复合材料桁架结构,连接液氧和液氢贮箱的桁架也为碳纤维复合材料[4-5]。哈尔滨工业大学以临近空间飞艇的全复合材料桁架式结构为研究对象,在桁架结构特别是接头设计、制备工艺方法研究、性能仿真分析及试验测试等方面进行了系统的研究并取得了大量的成果[2-3]。空间技术研究院研制的DFH-3及DFH-4平台变轨发动机采用了复合材料-金属桁架式复合支架,其中支架的主承力部分采用碳纤维/环氧复合材料,包含6个接头、6根连杆及1个铝合金的法兰盘,支架结构如图2所示[6-7]。国防科技大学在机架设计、材料制备工艺及力学性能试验进行了深入研究,对复合材料桁架式结构在发动机机架上的应用做了大量的预先研究工作[8-9]。文献[10]以某发动机金属材料的助推机架为研究对象,通过碳纤维增强复合材料替代原金属材料的初步设计及力学性能分析工作,为复合材料在火箭发动机机架应用的可行性进行了初步探索。

图1 复合材料桁架接头构型Fig.1 Configuration of composite truss joints

图2 DFH卫星平台发动机复合材料支架Fig.2 Composite truss structure of DFH satellite platform

本文以某上面级发动机的金属材料机架为研究对象,以碳纤维/环氧树脂复合材料为结构材料,借鉴当前较为成熟的设计方法和工程研制经验,开展了复合材料机架设计方案及力学性能评估等方面的研究,旨在为减轻发动机结构质量、提高其性能提供技术支持。

1 原金属机架力学特性分析

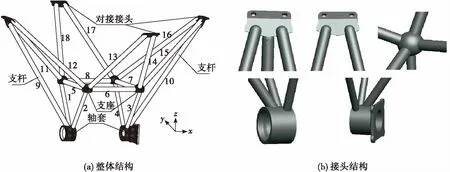

机架为发动机与火箭箭体之间传递推力的过渡结构,同时兼有发动机布局、支撑和运输等其他辅助作用,在结构设计时一般考虑结构布局,强度刚度及稳定性、选材及工艺等方面的要求[11]。综合上述设计约束条件,某上面级发动机机架采用桁架式布局,由4个对接接头、18根1 mm厚圆截面空心支杆、4个支座及2个轴套焊接而成,如图3所示机架通过4个均布接头与总体舱体对接,发动机通过轴套与机架连接,机架主要承受载荷为10 kN的推力载荷,可在垂直于机架轴线方向的平面内(即xy平面)以±10°角度摆动。机架基本力学性能要求:在发动机10 kN推力载荷作用下机架沿其轴线(z轴)方向变形不大于2 mm,且在2倍推力载荷下不发生结构破坏。机架材料为高强度钢,基本性能如下:弹性模量E=196 GPa,泊松比υ=0.3,屈服强度σs=835 MPa,极限强度σb=885 MPa,机架结构质量为6 kg。

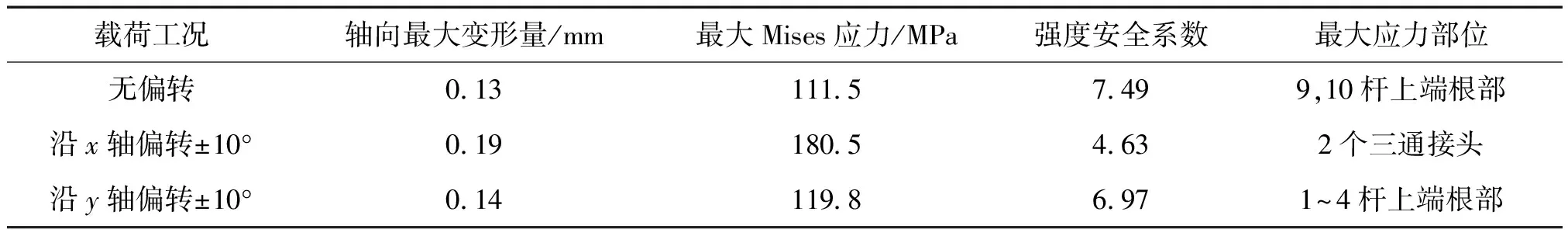

机架的力学分析在有限元软件Abaqus环境下完成。根据机架的几何模型进行简化:18根杆件结构采用壳单元S4R模拟,10个接头采用四面体单元C3D10M模拟,两者之间采用多点约束MPC连接;发动机推力以集中力形式施加在2个轴套连线的中心。3种载荷工况的计算结果如表1所示,可以看出:对发动机推力沿x轴偏转±10°时,机架的承载最严重,最大Mises应力为180.5 MPa,最大变形量为0.19 mm,机架的强度安全系数为4.63。

图3 某上面级发动机机架原设计图Fig.3 Original thrust truss of an upper-stage rocket engine

载荷工况轴向最大变形量/mm最大Mises应力/MPa强度安全系数最大应力部位无偏转0.13111.57.499,10杆上端根部沿x轴偏转±10°0.19180.54.632个三通接头沿y轴偏转±10°0.14119.86.971~4杆上端根部

2 复合材料机架设计

2.1 设计原则及选材

复合材料桁架式机架的设计、分析及制备的核心部件在接头结构,对本文研究的机架,就存在4种接头形式,而复合材料具有金属材料所没有的力学性能各向异性特点,使接头结构在设计、制备过程及力学性能评估等方面均有一定的技术难度,因此,为简化分析,对复合材料机架设计提出以下假设[12]:①复合材料机架外形尺寸与原机架一致,主要采用等代设计方法对杆件及接头结构重新设计,然后组装为整体机架,而不再进行桁架结构拓扑设计。②复合材料机架结构质量较原结构减轻20%以上,设计时需考虑结构的强度、刚度、稳定性等基本要求,复合材料机架的综合性能不低于原金属机架。③尽量将复合材料机架设计成整体件,并采用共固化技术,以利于减重和提高产品质量。④选材时尽量考虑经济性和成熟的制备工艺方法等因素。

2.2 层压结构力学分析

对单层板复合材料主方向的应力-应变关系为:

(1)

(2)

由式(1)和式(2)可推导出层压板的等效刚度:

(3)

(4)

(5)

(6)

式中:Q为主轴折减刚度矩阵,Q11=E1/(1-v12v21),Q12=Q21=v12E2/(1-v12v21)1=v21E1/(1-v12v21),Q22=E2/(1-v12v21),Q66=G12,v12E2=v21E1;T为坐标变换矩阵;tk为各单层厚度;n为层压板铺层数。详细分析过程可参考文献[13]相关章节。

2.3 结构设计

综合考虑成本及工艺性因素,选用碳纤维T700-12K高强度碳纤维束作为结构材料,基体选用高韧性环氧树脂,合成后材料的基本力学性能参数如下[2]:E1=134 GPa,E2=E3=9.42 GPa,G12=G13=6.5 GPa,G23=3.4 GPa,v12=v13=0.28,v23=0.34,XT=1 830 MPa,XC=895 MPa,YT=31.3 MPa,YC=124.5 MPa,S=72 MPa,密度ρ=1 500 kg/m3。对新设计的复合材料机架,支杆结构较简单,一般采用纤维缠绕工艺制成,其设计及制造没有难以实现的关键技术。而桁架结构的核心—接头结构受力复杂,尤其是机架中部的5向接头,在设计、加工方面是研究的重点,需首先解决的是载荷分布问题,可参考金属材料结构进行各向同性设计,然后组装成整体机架进一步确定详细的结构设计及工艺参数。

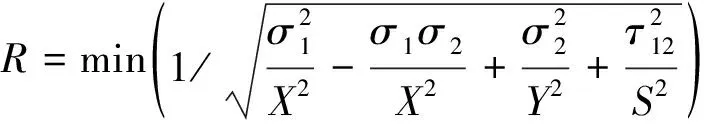

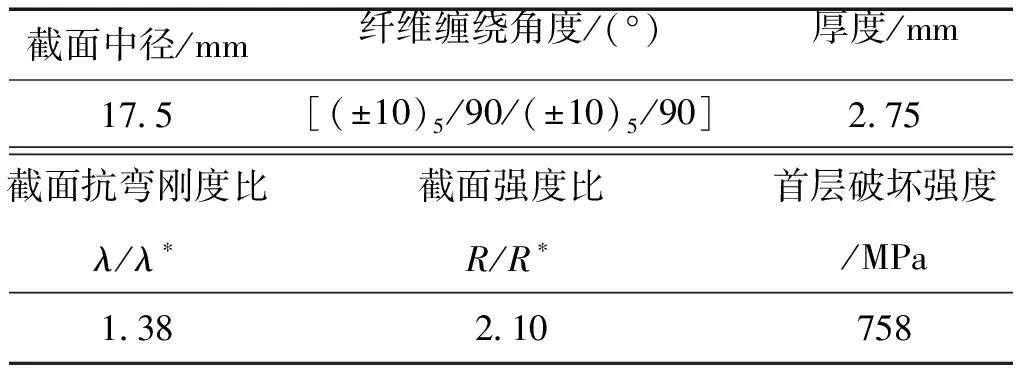

支杆是机架中承载压缩和弯曲载荷的重要单元,其强度和刚度对机架最终承载能力有决定性的影响,设计时使用结构效率较高的空心圆杆,而当前碳纤维缠绕空心圆杆生产工艺比较成熟,生产出的杆件质量稳定、尺寸精度较好。设计时,所有杆件取相同截面尺寸和纤维缠绕角度(本文取3种缠绕角度90°/±θ),根据对原金属机架计算得到的各支杆轴向力及抗弯刚度,建立各杆件对截面尺寸、缠绕角度和缠绕厚度的优化设计模型,即:

(7)

复合材料接头结构中,5向接头结构的受力最为复杂,可参考文献[12]按照各向同性材料计算,材料弹性常数取准各向同性层压板,即E=53.15 GPa,v=0.29,材料的等效拉伸和压缩强度分别为603 MPa和352 MPa。对文中的2向和3向接头,可按照各杆件所承受最严重的轴向力和弯曲工况确定结构的壁厚,然后考虑安全余量及对接尺寸即可;而对5向接头,虽然受力较为复杂,也可参考壁厚的设计方法确定,然后进行强度校核,3种接头结构设计如图4所示。对接头结构,拟采用三维编织成型工艺,虽然编织方法的成本较高,但其减重带来的收益和力学可靠性抵消了成本因素。复合材料机架的结构质量估算为3.52 kg。

表2 复合材料杆件优化结果

图4 复合材料接头结构Fig.4 Joints of composite thrust truss

2.4 综合性能对比分析

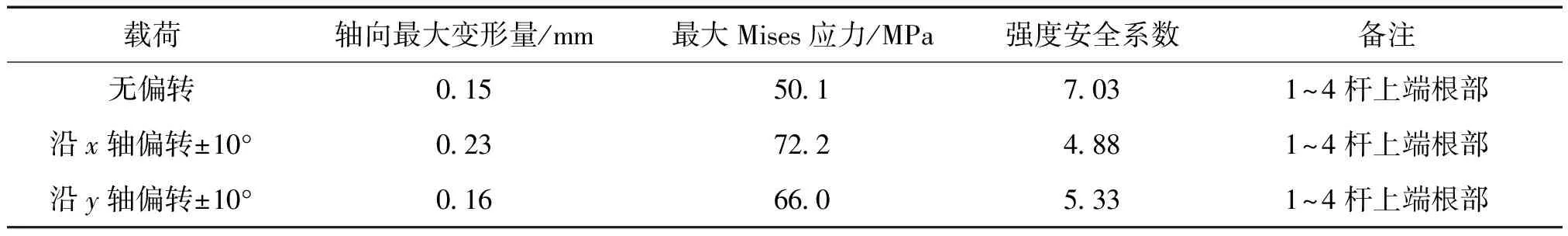

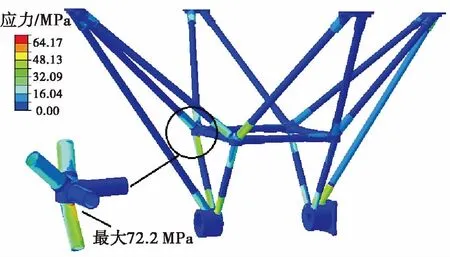

由于机架的轮廓尺寸较大,而杆件的壁厚较薄且为层压结构,因此在机架建模时,对接头结构采用实体单元C3D10M模拟,对杆件结构进行壳单元S4R模拟,两者之间通过多点约束MPC连接。机架3种载荷工况作用下的最大Mises应力及轴向最大变形量统计如表3所示,可以看出:在10 kN无偏转推力载荷作用下,机架结构沿轴向最大变形量为0.15 mm,虽然较原金属材料机架变形量增加0.02 mm,但远远低于设计要求的2 mm;最大Mises应力为50.1 MPa,出现在1~4杆的上端根部,最大应力较原金属材料机架下降了55.1%。10 kN推力载荷分别沿x向和y向偏转±10°情况下,最大载荷工况为x向偏转±10°工况,最大轴向变形量为0.23 mm,最大Mises应力为72.2 MPa,如图5所示。综合对比分析,新设计复合材料机架力学性能在不低于原金属机架基础上,其结构质量下降了41.3%。

表3 复合材料机架最大Mises应力及最大变形量计算结果

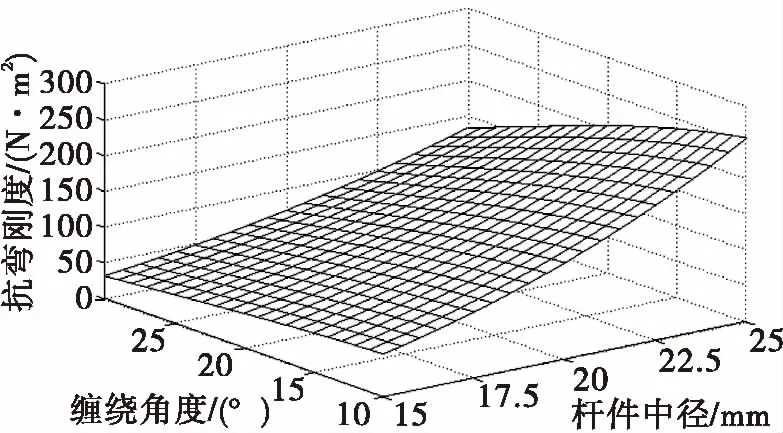

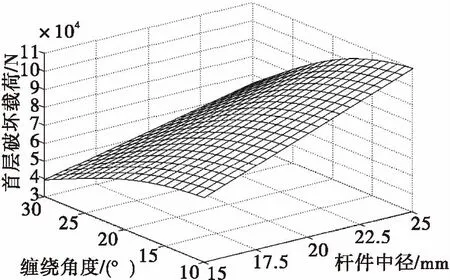

对复合材料机架,杆件结构为承载的主要结构,其中杆件截面尺寸和缠绕角度直接影响失稳载荷和破坏载荷,图6和图7分别给出了杆件抗弯刚度、首层破坏载荷(杆件首层破坏强度×截面积)与截面中径、缠绕角度的关系曲线。可以看出:抗弯刚度随缠绕角度的增加基本呈线性趋势下降,而随截面中径的增加而呈4次方增加;杆件首层失效载荷随缠绕角度增加而单调下降,其中缠绕角度在小于15°之前下降较为缓慢,而超过15°后下降程度迅速增加,首层失效载荷随截面中径呈平方增加关系。因此,对于本文的复合材料杆件缠绕角度在10°~15°选取较为合理。

图5 10 kN推力偏转±10°时复合材料机架应力云图Fig.5 Stress distribution of composite thrust truss under 10 kN thrust with ±10° deflection angle

图6 抗弯刚度随缠绕角度和中径变化关系Fig.6 Variation of bending stiffness with winding angle and mid-diameter

图7 首层失效载荷随缠绕角度和中径变化关系Fig.7 Variation of first-ply failure load with winding angle and mid-diameter

3 结论

本文以某上面级发动机桁架式机架为研究对象,探索了复合材料桁架式机架设计及应用方面的技术方法,从材料选择、结构设计、仿真分析及影响参数等方面对原金属机架进行了重新设计,新设计的复合材料机架较原机架减重40%以上,在满足原强度、刚度等设计要求基础上,强度安全系数较原机架有所提高。研究方法可为复合材料桁架结构设计及后续工程应用提供借鉴。