铌铪合金表面硅化物涂层的高温失效行为分析

潘兆义,赵青芮,王国强,蔡 刚,宋国新

(西安航天发动机有限公司,陕西 西安710100)

0 引言

随着高性能姿轨控发动机的研究发展,发动机工作过程中的室压、温度均显著提升,便于提高发动机的推重比及工作效率,导致燃烧室等热端部件要承受更高的温度,并且发动机在工作过程中氧化剂发生氧化分解,使得燃烧室经受富氧燃气的冲击[1]。发动机推力室身部需要承受高温和氧化环境,对材料的高温性能和可加工性能要求较高,而铌铪合金满足材料的基本性能要求,但该材料的抗氧化能力较差,与氧气接触后,短时间内便发生快速氧化反应,出现严重“粉化”现象,导致合金发生失效。因此,为保证铌铪合金在高温条件下满足发动机的高温使用条件,必须在其表面涂覆抗氧化涂层,增加服役寿命[2-4]。

Si-Cr-Ti体系的硅化物涂层被广泛用作航天发动机铌铪合金推力室喷管的热防护涂层,该涂层在发动机使用条件下,表现出优异的抗氧化、抗热震和抗冲刷能力[5-8]。并且该类型的硅化物涂层具有较低密度、与合金具有较好的冶金结合强度,使得该类涂层成为热防护涂层的最佳选择。但对于铌铪合金表面硅化物涂层在高温富氧燃气中工作必然会发生氧化反应、成分扩散、失效等机理目前研究并未形成统一的结论。在超高温条件下,涂层内部成分受到扩散、化学反应、烧蚀挥发等物理化学综合因素的影响,涂层结构发生本质变化,导致涂层高温热防护行为的变化。

本文结合硅化物涂层在姿轨控发动机铌铪合金推力室身部上的应用情况进行了表面抗氧化涂层的氧化行为分析,详尽分析了不同状态下涂层组织结构演变,为发动机在实际使用工况下的稳定可靠工作提供理论支持。

1 试验过程及方法

1.1 基体处理与涂层制备

1)试验材料:铌铪合金,牌号为:NbHf10-1;

2)试片规格:100 mm×8.5 mm×1 mm,试片与产品的制备加工过程完全相同,经打磨、抛光、酸洗等过程;

3)涂层体系:主体系为Si-Cr-Ti,在主体系中添加不同含量的合金功能元素,构成功能性复合涂层;

4)涂层制备:真空烧结工艺进行涂层制备,涂层厚度为60~120μm。

1.2 试验及分析过程

1)抗氧化试验:选用高温热震试验台进行内热法氧化试验,将带有涂层的试片加热至保温温度,保温至一定时间后中止试验。

2)抗空冷热震试验:选用高温热震试验台进行内热法空冷试验。将带有涂层的试片在5 s内加热至设定温度,保温一定时间,5 s内冷却至800℃,完成一次热震循环。

3)高温瞬时烧蚀试验:选用高温热震试验台。具体过程为将带有涂层的试片在1 s内加热至高温,保温10 s,自然冷却完成一次热震循环。

4)热试车考核:选择发动机热试车后的身部进行分析研究。一类为未烧蚀产品(外壁面红外测温仪显示温度为1 200~1 400℃),另一类为烧蚀产品(外壁面红外测温仪显示温度为1 400~1 650℃)。

5)组织结构分析:对试验后的试片及推力室身部进行微观组织结构分析。选用扫描电子显微分析(型号为:FEI QUANTA650)和能谱分析(型号为:FEI QUANTA650)。

2 试验结果及分析

2.1 涂层表面及截面形貌

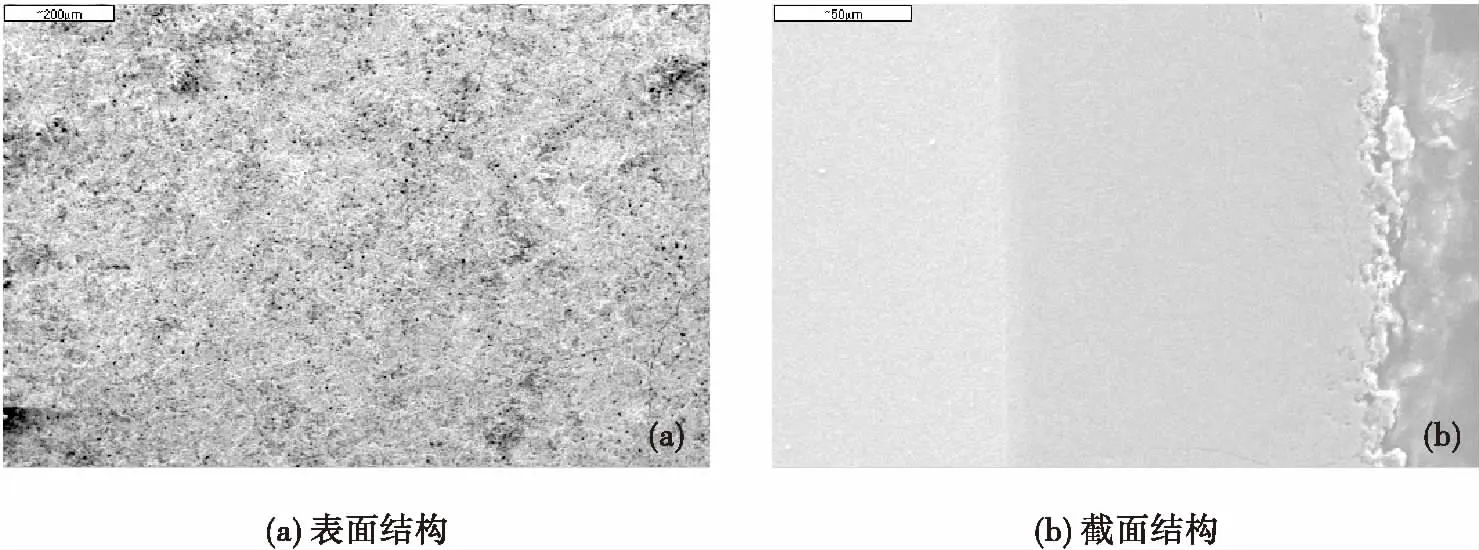

对烧结后的硅化物涂层进行表面组织及截面结构分析,如图1所示。

涂层的表面特征表现为致密光滑,没有明显的颗粒间隙,颗粒之间的粘结程度完全相同;涂层截面具有明显的界面过渡层、中间致密层和表面疏松层。涂层与合金在过渡层区域结合较好,无任何缺陷;致密层占整体涂层厚度的80%以上;疏松层相对较薄,各层之间无明显的界限。利用线扫描进行涂层内部成分分布情况进行分析,涂层内部成分均匀,由于所添加的功能改性成分的含量较低,在截面中并未发现添加的微量元素,体系中以Si、Cr和Ti为主,各成分沿涂层厚度方向均匀分布。

表面疏松层内部含有一定量的孔结构,大部分孔结构呈现圆形闭合状态,并未形成联通结构,该结构是由于涂层在烧结过程中内部元素的不断反应,在表面应力的作用下形成,能够缓解涂层表面张力。中间主体致密层是涂层起到主要作用的功能层,具有致密度高、抗氧化等优点,涂层主体成分为NbSi2,但涂层在高温烧结过程中,内部Cr和Ti等活性元素与Si的反应较为强烈,形成了弥散分布的偏析相,在致密层内部呈现不规则的长条型结构,主要成分为(Cr, Ti)Si2。过渡层主要由是由涂层内部Si元素和基体Nb的化学反应形成,由于该区域Nb元素为富集元素,主要成分为Nb5Si3。

图1 涂层烧结后的表面与截面形貌照片Fig.1 Surface and cross-sectional morphologyphotographs of sintered coating

在真空熔烧的高温保温过程中,存在涂层致密化过程即体积收缩过程,同时还存在各类功能元素反应的熵变过程,并且此过程的温度和压力基本恒定。因此,化学反应的吉布斯自由能变与体积变化和物质熵变有关。

根据相变热力学理论,恒压条件:

GdT=HdT+TdG

(1)

式中:G为吉布斯自由能;T为温度;H为焓。由于Si的标准摩尔生成焓ΔfHm为0,标准摩尔生成吉布斯自由函数ΔfGm也为0,而XSi2(X代表金属元素)的ΔfHm和ΔfGm均为正,因此在高温与富Si环境下,整个真空熔烧系统(真空炉炉膛内部环境及产品、涂层的集合体)的H和G均处于较高水平,为了使系统热力学状态趋于平衡状态,此时易发生形成二硅化物的反应:

(2)

进而形成了XSi2,而基体内部Nb及部分X元素含量较高,同时在扩散反应发生初期涂层表面已形成较大量的XSi2,尤其是NbSi2。随着扩散的进行,涂层与基体界面附近金属元素的浓度相对较高,可能同时发生的合成反应除式(2)外主要有以下两种:

(3)

(4)

涂层内部的硅元素随着反应程度的增加内部消耗量逐渐提升,形成局部的贫硅区域,导致后续合成反应中的硅化物主要来源于高硅化物的分解。

(5)

式(2),式(3)和式(4)反应中的Si主要来源为式(5)中分解出的Si。但是,对式(5)进行化学式计算,可以看出反应的化学吉布斯自由能为正值,说明该反应在该温度不会自发进行,NbSi2的化学稳定性最差。随着表面硅化物涂层之间的反应的增加,在涂层第二次烧结过程中XSi2的成分急剧增加,化学浓度较高,导致各层界面之间发生式(5)的化学反应,越接近基体式(5)进行的概率越大。各组分反应的基本情况如表1所示。

因此,通过对涂层截面成分的能谱分析和理论计算分析可知,在涂层与基体的过渡结合层中会出现大量的X5Si3,涂层内部致密层和表面疏松层主要化合物成分为XSi2,分解的吉布斯自由能为正值,化合物稳定性较高,抗氧化能力强。同时,化学势计算NbSi2的化学稳定性最差,后续涂层在氧化过程中最易发生分解反应,削弱涂层的高温抗氧化能力。

2.2 静态氧化与热震行为分析

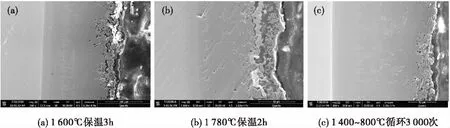

铌铪合金表面氧化涂层设计要求为1 600℃下能够长时间工作,图2给出了涂层氧化和热震后的截面结构。

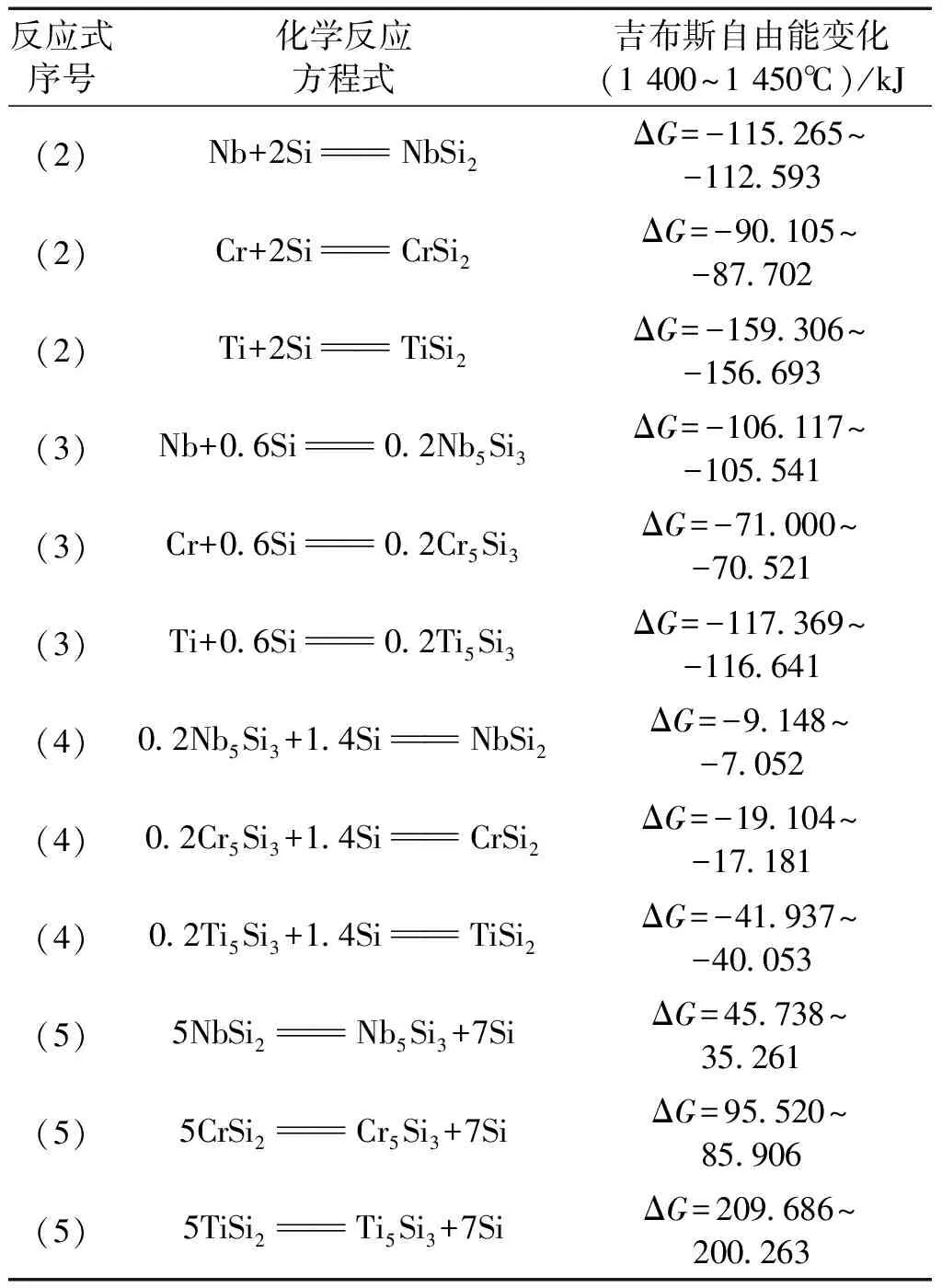

表1 涂层各组分的化学吉布斯自由能变化Tab.1 Change of chemical Gibbs free energy for each

从图2(a)中看出,涂层经过1 600℃氧化3 h后,涂层的过渡层与疏松层厚度相比试验前明显增加,并发生了元素的部分偏析;而涂层在1 400~800℃空冷热震循环3 000次的试验条件下经受的高温温度较低,并未发生涂层结构的明显变化,仅发生了元素的局部偏析,说明涂层承受该条件下的冷热循环能力较强。

从图2(b)中看出,氧化温度增加至1 780℃,涂层的疏松层和过渡层厚度相对于1 600℃氧化条件下的厚度增加,同时涂层致密层厚度明显下降。在涂层表面形成一层致密的玻璃态氧化膜,氧化膜的形成能够阻止外部氧化性元素的内扩散,起到该条件下的抗氧化作用。但是涂层主体致密层不断消耗,致密层内部活性元素发生外扩散。通过能谱分析得出,致密氧化膜内部夹杂颗粒和外壁相对疏松颗粒主要成分为Nb和Ti,导致涂层整体抗氧化能力呈现衰减的趋势,但涂层在该条件下依然具有抗氧化作用。

图2 涂层高温试验后的截面结构Fig.2 Cross-sectional morphology of coating after high temperature oxidation

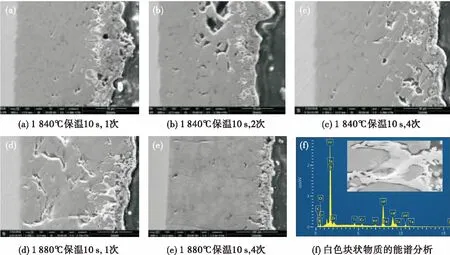

2.3 高温瞬时烧蚀行为分析

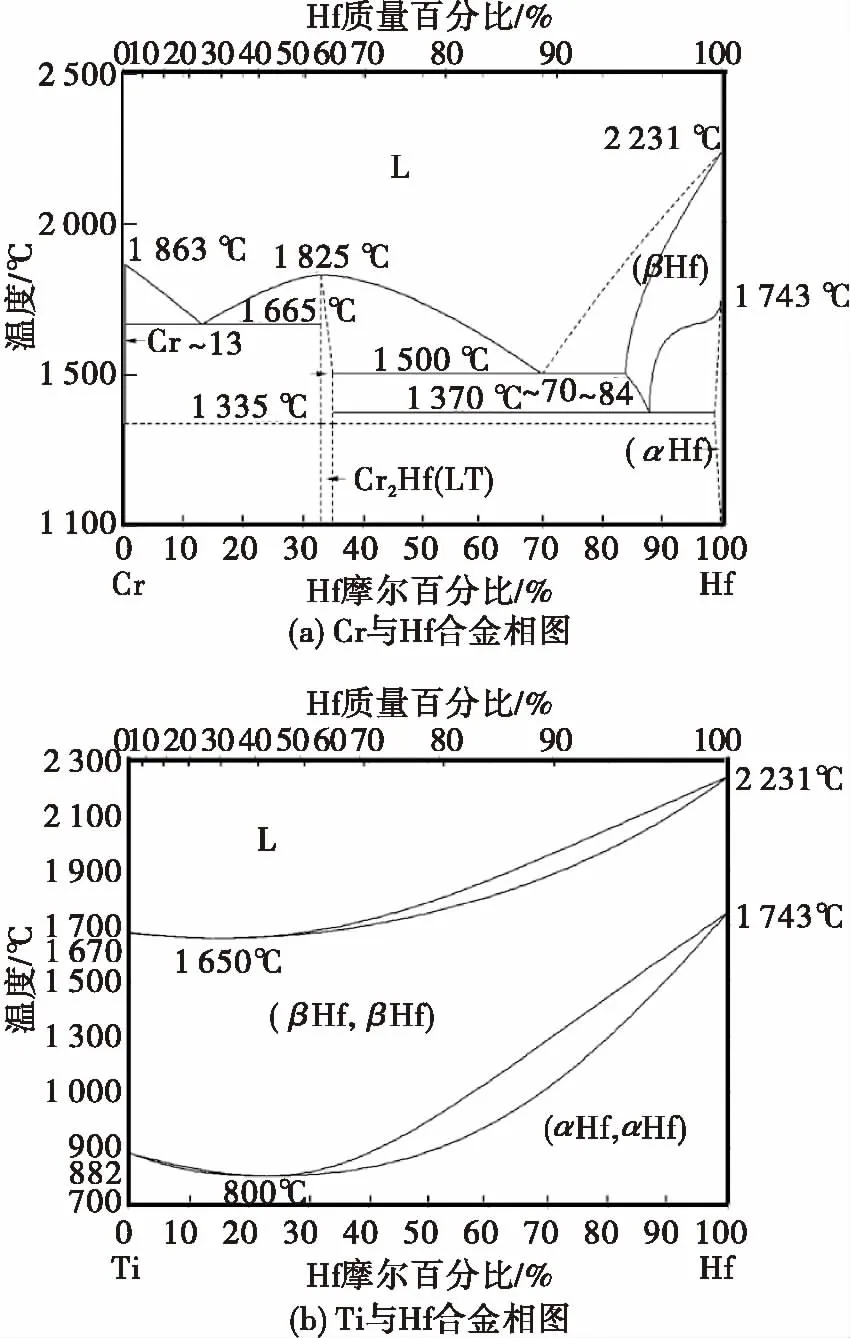

发动机推力室身部在工作过程中受到试验条件、工作状态、氧化剂和冷却等条件变化,导致局部温度异常升高,会发生身部局部的偏烧。图3给出了标准试片下涂层的瞬时高温烧蚀后的截面结构。图4为高温条件下Hf与Cr和Ti反应相图[9-10]。

图3 涂层高温瞬时烧蚀后的截面结构和能谱分析Fig.3 Cross-sectional morphology and EDS analysis of coating after high instantaneous temperature

图4 Cr-Hf / Ti-Hf合金相图Fig.4 Phase Diagram of Cr-Hf and Ti-Hf alloys

经过1 840℃的高温热烧蚀试验见图3(a),图3(b)及图3(c),可以看出涂层内部出现明显的成分偏析,形成烧蚀网格结构,并且内部孔隙形成贯穿性孔结构,失去高温热防护能力。表面氧化生成玻璃态氧化膜厚度较小。通过涂层内部区域能谱分析,表面白色块状区域的主要成分为HfO2,该氧化物高温脆性较大,并且高温状态不稳定,因此不利于涂层的高温抗氧化能力。

经过1 880℃的高温热烧蚀试验见图3(d)和图3(e),涂层内部出现明显的烧蚀组织,表面氧化未生成玻璃态氧化膜,表面氧化物进行能谱分析,主要元素为Hf与O,分析认为表面氧化形成了HfO2,其他未氧化区域的成分正常。因此,通过验证试验表明,涂层在静态氧化温度为1 800℃时,在高温热震循环条件下便会出现异常烧蚀组织,表面玻璃态氧化膜不完全,成分逐步向脆性晶体HfO2转变,缺少抗氧化作用。

随着试验温度的升高,涂层内部烧蚀网格结构越发明显,并且内部形成大量的贯穿性孔结构,涂层丧失高温热防护能力。同时,表面与截面成分分析证明,随着试验温度升高,涂层表层铪成分明显增加,在1 880℃的试验条件下,涂层仅在表面层存在氧化铪物质,铪元素基本全部扩散至涂层表层,形成HfO2氧化物,涂层的抗氧化及抗冲刷能力下降。

如图4所示在1 500℃的高温条件下,Hf与Cr,Ti发生固熔反应,形成晶体化合物。涂层在高温条件下,体系内部的Cr,Ti与Hf发生共熔反应,导致涂层结构发生变化。同时,资料显示Hf在高温下活性较高,容易在高温条件下发生外扩散,导致涂层表面Hf成分的偏聚。因此,在发动机推力室身部设计时要充分计算分析验证,避免出现温度急剧升高的情况,保证发动机的稳定可靠工作。

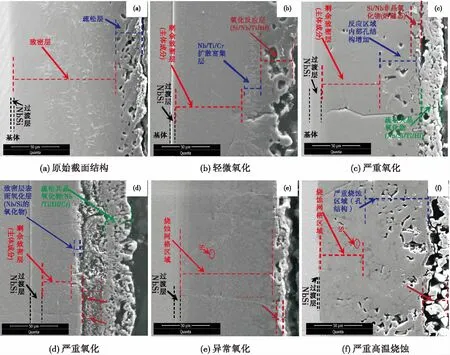

2.4 动态高温烧蚀行为分析

对某型发动机经过高模热试车考核后涂层的截面结构进行对比分析,研究涂层不同条件下的氧化过程。图5给出了铌铪合金表面高温抗氧化涂层在不同温度条件下的氧化反应过程,不同的氧化温度和时间造成了涂层氧化后结构的变化。

图5 铌铪合金表面高温抗氧化涂层在不同温度条件下的氧化截面形貌Fig.5 Cross-Sectional morphology of high temperature oxidation resistant coating on Nb-Hf alloy under different temperature conditions

从涂层制备完成后的截面结构如图5(a)所示,可以明显看出涂层由三层结构组成,包含表面疏松层、中间主体致密层、与合金基体形成冶金扩散结合的过渡层。

图5(b)为涂层发生轻微氧化反应后的截面结构。在试验件身部热试车考核过程中,外表面温度为1 220℃,持续时间为460 s,经过高温反应后表面疏松层厚度增加,表面孔的尺寸较正常状态明显增大,涂层发生了轻微的高温结构变化。

图5(e)为涂层发生异常高温氧化烧蚀后的截面结构,在试验件身部热试车考核过程中,外表面温度为1 600℃,持续时间为30 s,在高温工作过程中,涂层内部的活性元素Ti,Cr和Hf发生剧烈的外扩散,在高温短时间下与氧化性气氛未发生氧化反应,低熔点Ti和Cr直接发生挥发,导致涂层体系内部严重富硅,形成了大量的网状型结构。同时,Hf熔点较高,在涂层表面富集,形成一定量的HfO2。涂层主体结构发生明显破坏,基本丧失抗氧化能力。随着高温氧化温度提高和氧化时间的增加,外表面温度提升至1 650℃,持续时间为5 s,涂层结构基本转变为图5(f)中的状态。涂层表面形成大量的Nb2O5和HfO2氧化物颗粒,同时,瞬间的高温导致涂层之间的氧化反应并未进行,大量发生Si与Cr,Ti等物质的挥发,导致涂层内部孔结构和网状组织增加,涂层完全失去抗氧化能力。

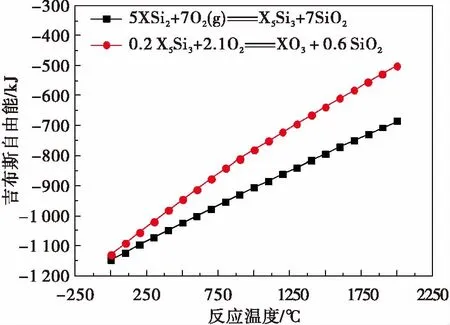

通过分析认为涂层的主体成分为XSi2,在氧化条件下发生氧化分解,导致涂层内部Nb与Si等物在热试车过程中发生氧化,其反应过程的吉布斯自由能变如图6所示。

图6 XSi2氧化分解反应与X5Si3发生氧化的吉布斯自由能变化Fig.6 Gibbs free energy change of XSi2 oxidative decomposition reaction and X5Si3 oxidation

在氧气条件下XSi2可以发生氧化,反应方程式如下:

(6)

在0~2 000℃范围内,具有较大的化学反应驱动力,在富氧环境中易于发生反应,高温条件下二氧化硅具有较好的成膜性能。

随着氧化过程的持续和氧化温度的提升,对于XSi2不完全氧化而生成的中间产物X5Si3在有氧的条件下继续发生氧化反应,对应的方程式为:

(7)

可以看出在0~2 000℃范围内同样具有较大的化学反应驱动力,该反应很容易进行。在氧化气氛浓度较高的情况下,X5Si3发生持续的氧化分解反应,生成易挥发的XO3,降低了SiO2保护膜的完整性,即涂层抗氧化能力逐渐削弱,导致涂层发生氧化失效。

3 结论

通过系统分析研究铌铪合金抗氧化涂层的高温氧化失效过程、组织结构演变及失效机理,得到如下结论:

1)Si-Cr-Ti系硅化物涂层具有界面过渡层、中间致密层和表面疏松层,界面过渡层为X5Si3,XSi2的复合结构,疏松层和致密层为XSi2。

2)在1 800℃以下的氧化条件下,涂层表面易形成结构稳定的二氧化硅氧化膜,阻止外部氧元素的持续内扩散,随着氧化温度和时间的增加,表面氧化膜的厚度增加,不断发生氧化损耗,导致氧化后能力降低。

3)在超高温氧化条件下,工作氧化温度大于1 800℃,涂层内部形成大量的烧蚀型网格结构,涂层成分扩散速度增加,使得合金中的Hf发生剧烈的外扩散,发生Hf与Si的同时氧化,涂层内部结构发生破坏及孔隙显著增加,涂层表面未形成致密二氧化硅氧化膜,无氧化防护作用。

4)在液体姿轨控发动机正常工作条件下涂层满足型号的使用要求,而温度异常升高,涂层发生异常烧蚀失效,抗氧化能力急剧衰减。