入口压力对汽蚀管流阻系数测量的影响

胡仁众,李小明,王 昕

(西安航天动力研究所,陕西 西安 710100)

0 引言

汽蚀管在汽蚀状态,流量不受出口压力影响,因此常用作液体火箭发动机的流量稳定装置。为了获得发动机工况条件下的汽蚀管流阻系数,通常需要进行额定或相近工况的液流试验,试验采用五级压力测量并取其流阻系数的平均值作为汽蚀管流阻系数,以减小试验测量的随机误差。然而液流试验汽蚀管入口压力变化会造成流体流动状态改变,影响汽蚀管流阻特性。

文献[1-5]应用CFD两相流数值仿真方法,采用不同计算流体力学模型研究了汽蚀管的工作特性,并与液流试验结果进行了对比。文献[6]对汽蚀管喉部设置直线段后的汽蚀特性进行了仿真研究,得出该汽蚀管喉部设置直线段后,相对压力损失能降低2%左右,并分析了喉部直径、收敛角、扩张角、喉部圆角等汽蚀管内型面参数对流阻系数和相对压力损失的影响。文献[7]比较了不同结构尺寸对流量的影响,结果表明:汽蚀管入口倒角对流量控制有较大影响,无倒角时流量明显减小。文献[8]研究发现,随着入口压力的提高,汽蚀管流量系数呈缓慢下降趋势(即流阻系数呈上升趋势)。该文献定性分析了汽蚀管流阻系数随入口压力的变化情况,但未对其进行机理分析和定量研究。

尽管小流量汽蚀管的五级压力包含额定入口压力,但对称分布选取入口压力导致的误差不一定对称;对于大流量汽蚀管,由于试验能力的限制,五级压力均低于额定入口压力,测量时入口压力与额定工况不同造成汽蚀管流阻系数偏差可能更大。

为了分析入口压力对汽蚀管流阻系数测量值的影响,推导流阻系数随入口压力变化的分析方程,采用计算流体力学模型计算拟合得到方程的系数,并分析入口压力对流阻系数的影响机理。最后得到不同入口压力下的汽蚀管流阻系数测量值的修正关系式,并对五级入口压力测量流阻系数的试验方法进行完善。

1 流阻系数分析模型

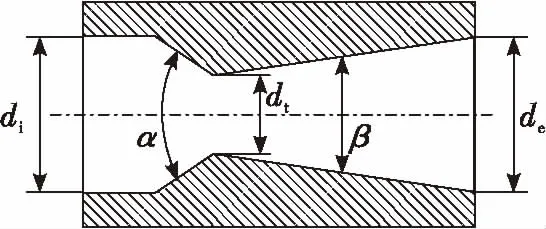

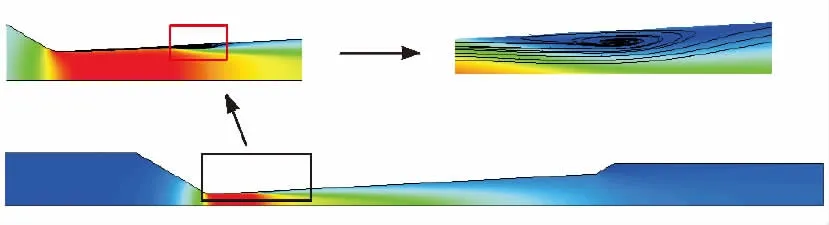

汽蚀管的内型面由入口、收缩段、扩张段等组成,如图 1所示。

di—入口直径;a—入口角;dt—喉部直径;β—出口角;de—出口直径。图1 汽蚀管内型面示意图Fig.1 Schematic diagram of the inner surface of cavitating venturi

汽蚀管流阻系数Ks是评定汽蚀管工作特性的综合参数,液流试验采用水进行时,工作介质下的流阻系数按下式换算:

(1)

(2)

式中:Ks为汽蚀管的流阻系数,(kg·m)-1;pi为汽蚀管入口压力,MPa;ps为液体在当地温度条件下的饱和蒸汽压,MPa;qm为在汽蚀条件下液体的质量流量,kg/s;Ksw为汽蚀管水流阻系数,(kg·m)-1;ρiw和ρi分别为水和工作介质在汽蚀管入口处的密度,kg/m3。

假设汽蚀管内为定常不可压缩流动,利用伯努力方程进一步推导,变为:

(3)

为了分析入口压力对汽蚀管收缩段局部阻力系数和喉部等效流通面积的影响,采用计算流体动力学方法两相流模型对汽蚀管内流体流动进行数值模拟。由于汽蚀区的流速较高,气液两相之间的速度滑移作用相对较小,采用不考虑体积力和相间速度滑移的混合物两相流模型;汽蚀管内流体流动为完全湍流,采用标准k-湍流模型和标准壁面函数模拟有汽蚀发生的气液两相流动;Schnerr and Sauer汽蚀模型将气泡数密度与气相体积分数耦合在一起对空泡输运方程进行求解,收敛性较好且收敛速度较快[9]。

选取液流试验系统中汽蚀管及其部分进出口管道作为研究对象,建立考虑湍流边界层的二维轴对称结构化网格,并对喉部网格局部加密。边界条件设置为压力入口和压力出口。流动介质为水和水蒸气,不考虑水的可压缩性。采用ANSYS FLUENT 14.5进行模拟计算,采用压力基分离求解器进行稳态双精度求解,选用SIMPLE方法求解,能量方程、湍流方程以及动量方程的离散格式以一阶迎风格式计算稳定后,再采用二阶迎风格式进行计算。

2 入口压力对流阻系数的影响分析

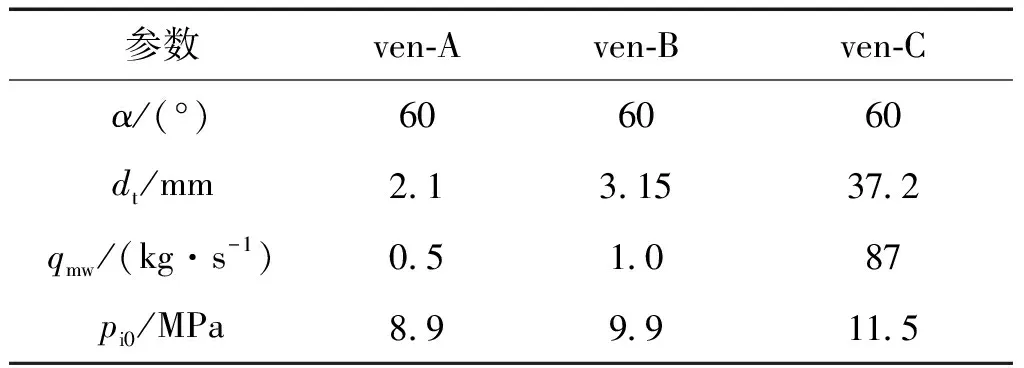

选取3种工作流量的汽蚀管(以下简称A,B,C汽蚀管)作为研究对象。汽蚀管入口角α,喉部直径dt,额定水流量qmw和额定入口压力pi0如表1所示。

表1 3种汽蚀管的主要参数

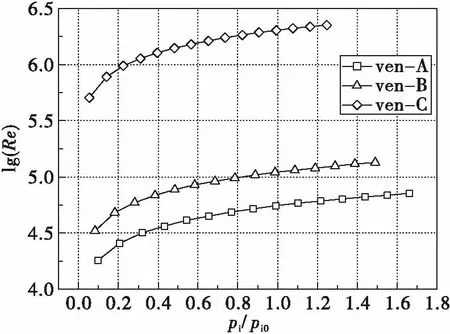

设置不同的入口压力进行流场仿真,计算各工况下的汽蚀管入口流速,得到进口雷诺数随入口压力的变化曲线,入口压力增大,进口雷诺数增大,如图2所示(ven-A,ven-B,ven-C分别指A,B,C汽蚀管)。

图2 进口雷诺数随入口压力变化曲线Fig.2 Inlet Reynolds number as a function of inlet pressure

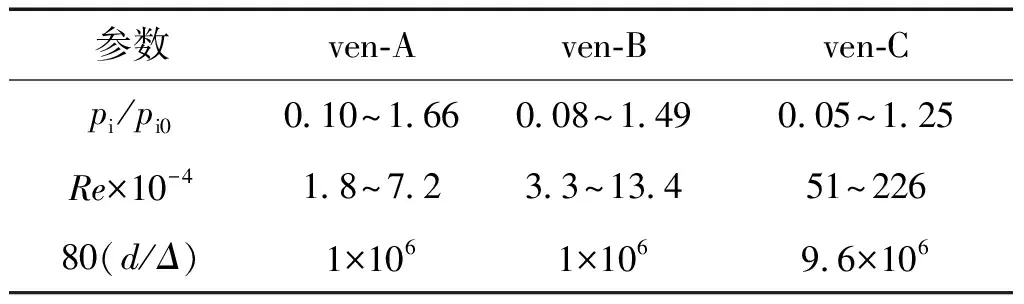

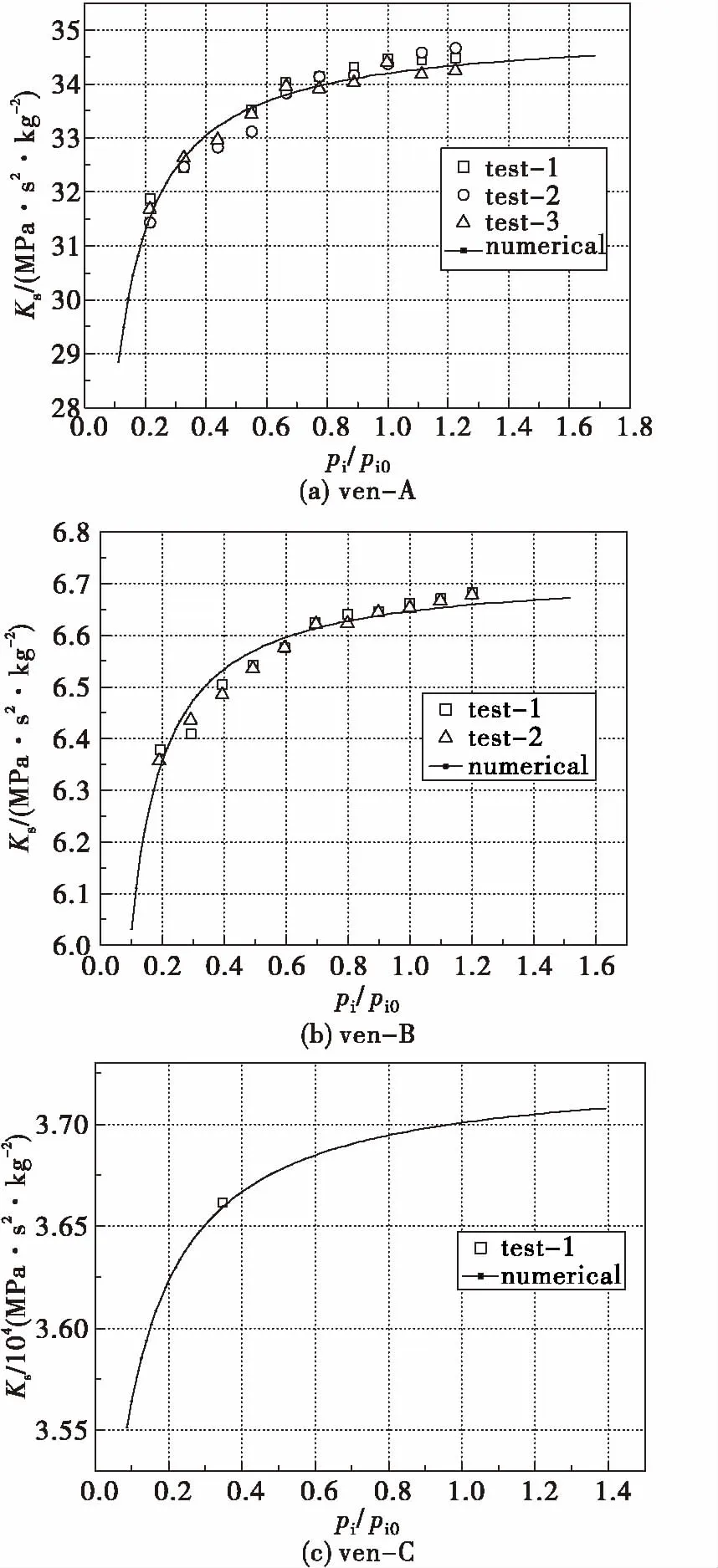

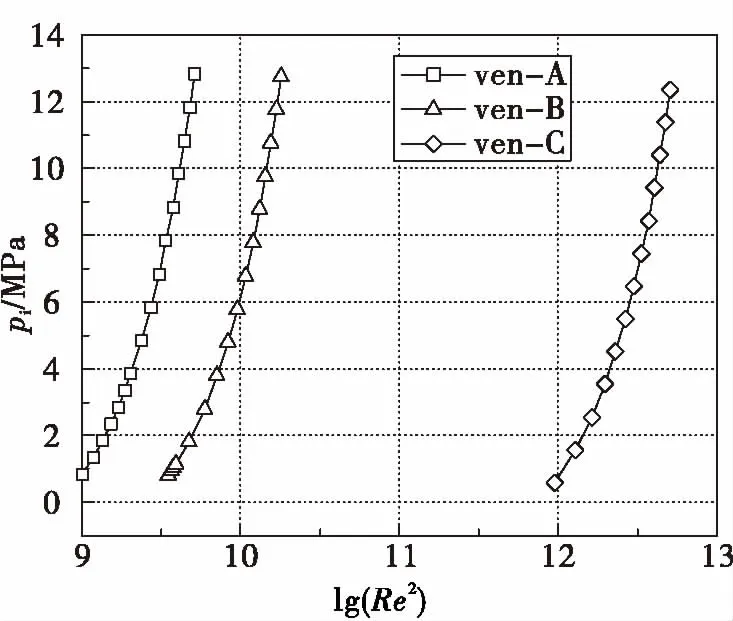

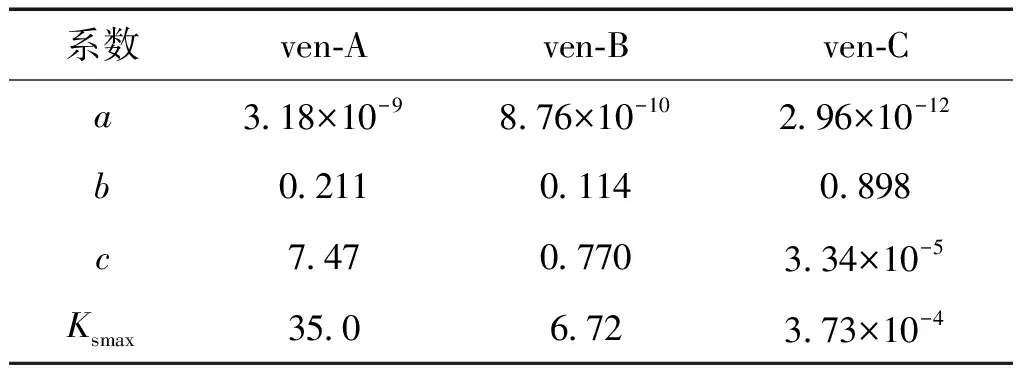

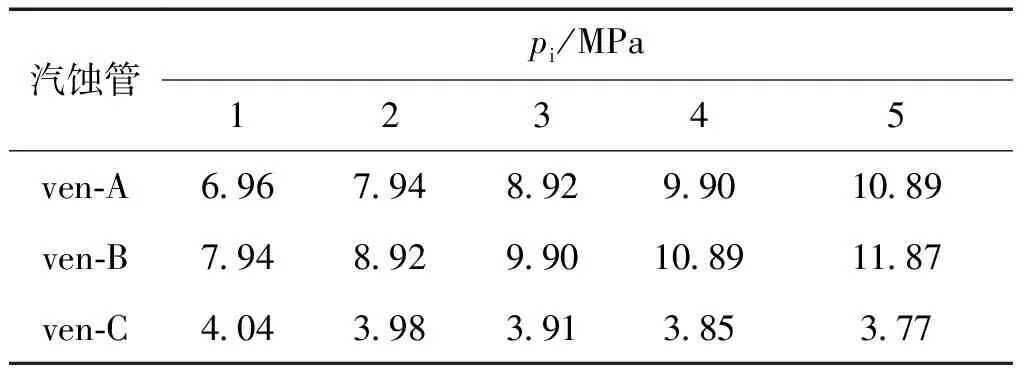

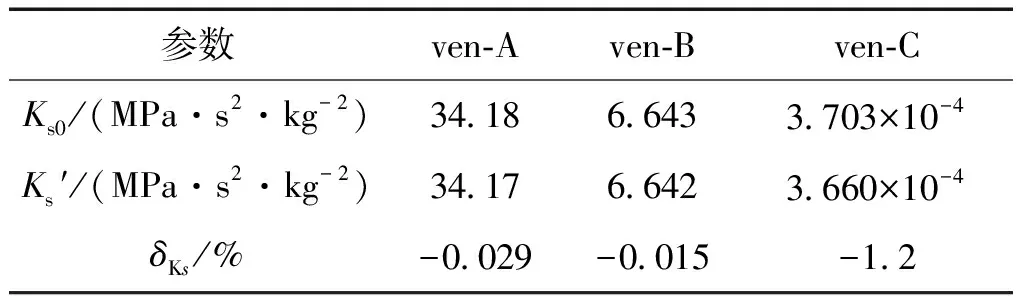

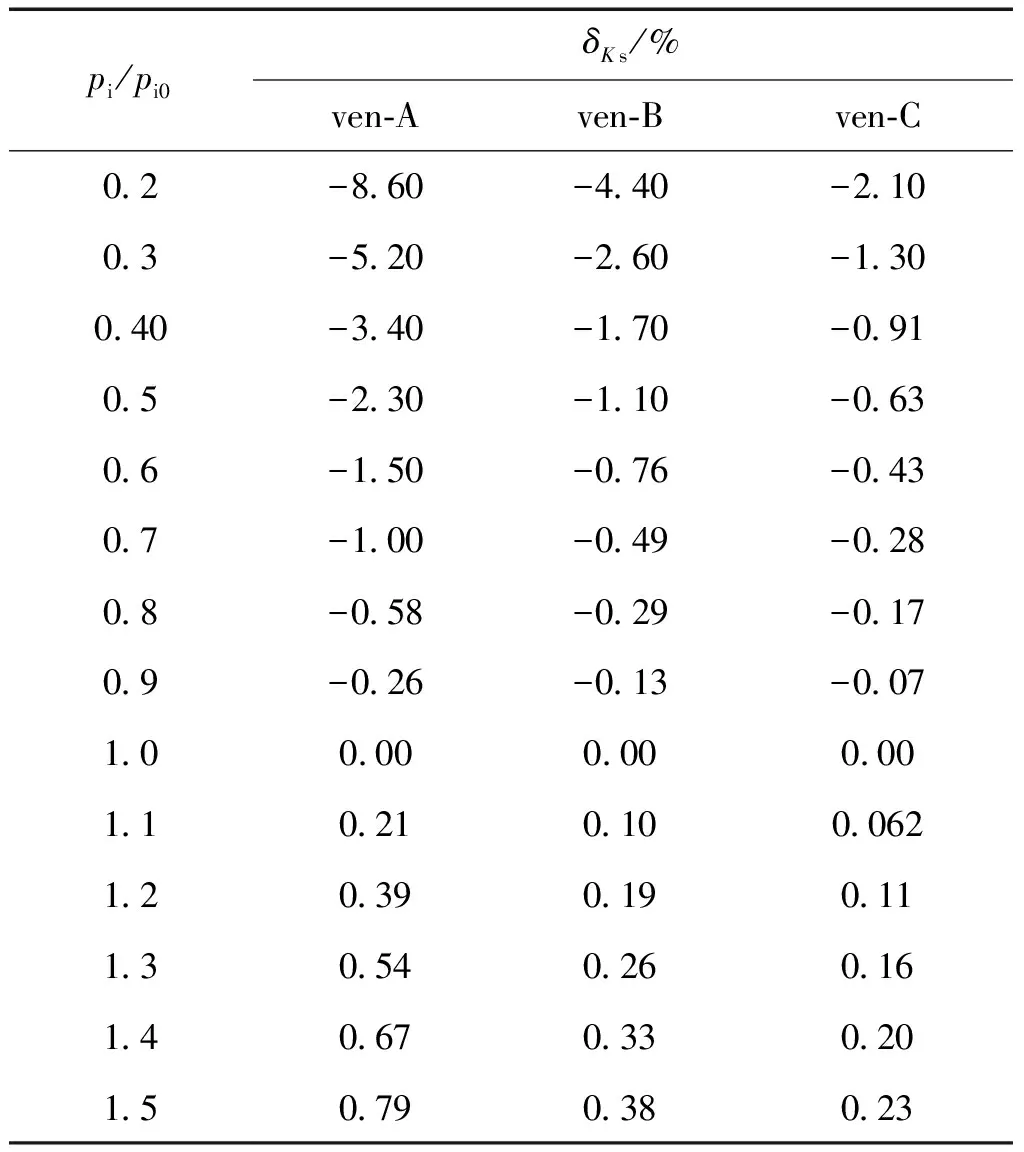

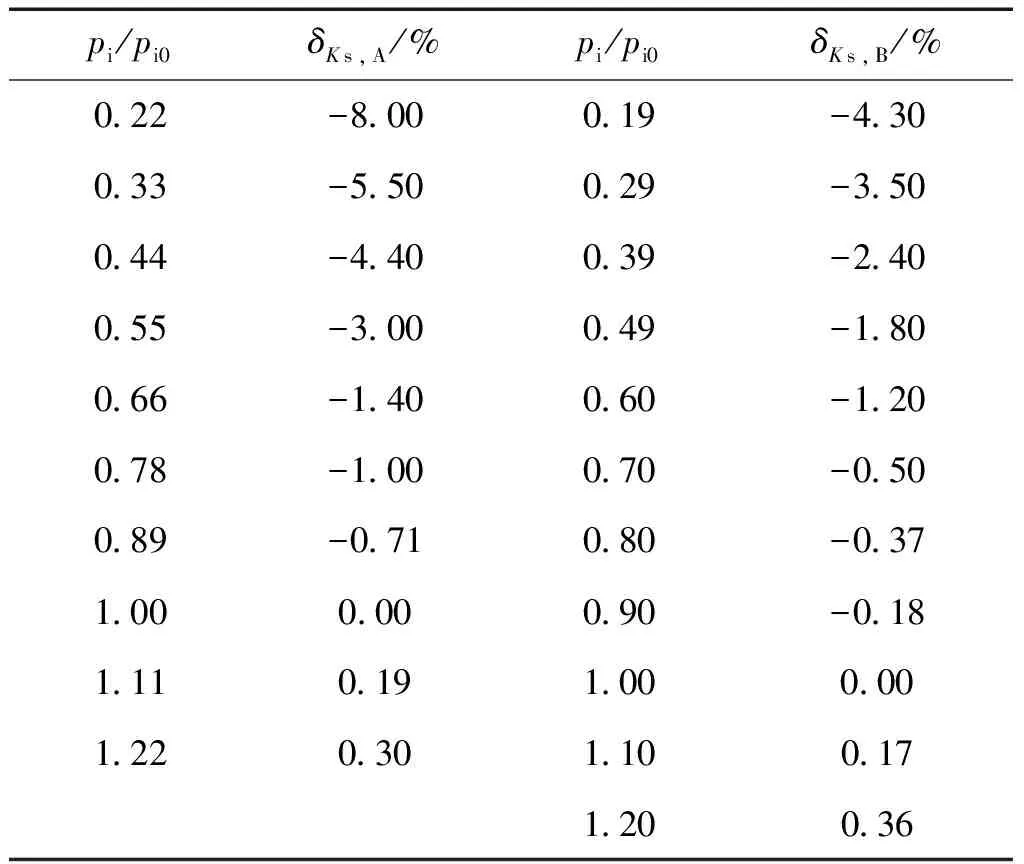

不同入口压力条件下,进口雷诺数(如表2所示)均满足4 000 表2 进口雷诺数变化范围 结合式(3)分析可知,入口压力主要通过改变汽蚀管喉部等效流通面积影响流阻系数。 图3 汽蚀管流线图Fig.3 Flow diagram of cavitating venturi 图4展示了流场仿真和液流试验所得流阻系数随入口压力的变化规律情况。为避免试验件加工偏差,A,B汽蚀管选取多个试验件进行流阻系数测量。 图4 流阻系数随入口压力变化曲线Fig.4 Flow resistance coefficient as a function of inlet pressure 图4中test-1,test-2,test-3分别对应3个试验件的测量结果,numerical指流场仿真结果。可以看出,仿真结果和试验结果的吻合程度较好。流阻系数随入口压力的增大而增大,这主要是由于入口压力增大导致进口雷诺数增大,进而喉部等效流通面积逐渐减小,流阻系数随之增大。 为了进一步得到流阻系数与入口压力的关系,将计算得到的汽蚀管入口压力与进口雷诺数的关系(见图5)拟合为: pi=aRe2-b (4) 图5 入口压力与进口雷诺数关系图Fig.5 Relationship between inlet pressure and Reynolds number 将质量流量与雷诺数的关系式代入式(1)可得 (5) 常温下,水的饱和蒸汽压ps2.3×10-3MPa,小于汽蚀管额定入口压力的0.03%。因此,忽略饱和蒸汽压,将式(4)代入式(5)得到流阻系数随入口压力变化的关系式,即 (6) 式(6)表明流阻系数随入口压力倒数的减小近似线性增大,第一项Ksmax表征汽蚀管理想流体阻力性能,即最大流阻系数;第二项表征因喉部射流效应产生的流动损失。其中a和b是由汽蚀管几何结构决定的常数;Ksmax和c受汽蚀管几何结构和流体流动特性影响,可通过汽蚀管入口压力与进口雷诺数的流场仿真数据拟合得到。汽蚀管流阻系数变化关系式系数如表3所示。 表3 流阻系数变化关系式系数 为了获得汽蚀管流阻系数,通常液流试验对五级入口压力下的流阻系数进行测量,并将其算术平均值作为汽蚀管流阻系数的测量值,即五级流量法。一般入口压力包括额定入口压力,以及与额定入口压力相差20%以内对称选取的4个入口压力。由于试验能力限制,大流量汽蚀管无法进行额定入口压力下的液流试验,因此采用降低入口工况的方法,即选取的五级入口压力均低于额定压力。A,B,C汽蚀管流阻系数测量的五级入口压力如表4所示,C汽蚀管的试验压力均低于额定压力。 表4 五级入口压力分布 由式(6)推导得到试验入口压力与额定入口压力的流阻系数偏差计算公式,即 (7) 式中δKs指入口压力偏离额定压力造成的流阻系数偏差,%。分析式(7)可知,入口压力低于额定入口压力时,流阻系数偏差为负;入口压力高于额定入口压力时,流阻系数偏差为正;入口压力等于额定入口压力时,流阻系数偏差为零。 利用式(6)和式(7)分别计算A,B,C汽蚀管在额定入口压力和五级入口压力下的流阻系数Ks0,Ks′,以及五级流量法的流阻系数偏差δKs,如表5所示。A,B,C汽蚀管δKs分别为-0.029%,-0.015%和-1.2%。C汽蚀管的五级入口压力均小于其额定入口压力,流阻系数偏差较大。 表5 五级流量法测量偏差评估 为修正入口压力为非额定工况造成的流阻系数偏差,由式(6)推导出入口压力对流阻系数影响的修正公式: (8) 由式(7)计算得到A,B,C汽蚀管在不同入口压力下的流阻系数偏差,如表6所示。表6中汽蚀管测量偏差指非额定入口压力与额定入口压力测量所得流阻系数之间的偏差。 表6 不同入口压力流阻系数偏差计算结果 进行A,B汽蚀管不同入口压力下的液流试验,试验结果如所表7示。表7中δKs,A,δKs,B分别指入口压力偏离额定压力造成的A、B汽蚀管的流阻系数偏差。对比流阻系数偏差试验结果(见表7)和计算结果(见表6)可知,入口压力导致的流阻系数的偏差大小与偏离额定压力的程度相关;额定入口压力两侧对称压力下的流阻系数偏差不同,压力减小引起的流阻系数偏差大于压力增大引起的偏差。因此,对称选取压力的五级流量法测量所得流阻系数较额定流阻系数偏小。为减小试验方法造成的流阻系数偏差,选取五级入口压力应尽可能靠近额定入口压力,也可考虑不对称选取入口压力。试验五级入口压力均低于额定入口压力时,将导致流阻系数测量值偏差较大,建议采用流阻系数修正公式对测量值进行修正,以便减小其测量偏差。 表7 不同入口压力流阻系数偏差试验结果 1)当入口角等于60°,且流动处于光滑管区时,入口压力通过改变喉部等效流通面积影响汽蚀管流阻系数。入口压力增大,进口雷诺数增大,导致喉部等效流通面积减小,进而流阻系数增大。 2)汽蚀管流阻系数随入口压力倒数的减小近似线性增大。通过计算流体力学模型计算拟合得到流阻系数随入口压力的变化关系式与试验结果符合较好,可用于流阻系数测量值的修正。 3)额定入口压力两侧对称压力下的流阻系数偏差不同,压力减小引起的流阻系数偏差大于压力增大引起的偏差。 4)五级流量法测定的流阻系数偏小,五级入口压力选取应尽量靠近额定入口压力值,或不对称选取入口压力。试验入口压力均低于额定压力时,采用修正方法修正流阻系数测量值,可有效减小其偏差。

3 试验方法评估

4 结论