轻质高性能镁合金开发及其在航天航空领域的应用

丁文江,吴国华,李中权,肖 旅,陈玉狮

(1. 上海交通大学 轻合金精密成型国家工程研究中心,上海 200240; 2. 上海航天精密机械研究所,上海 201600)

0 引言

随着航天航空和国防工业的快速发展,我国对高性能轻质结构材料的需求越来越大,并已制定了相应的轻量化目标,如:航空发动机推重比不小于10,战略导弹弹头单位侧面积质量小于30 kg/m2,战术导弹结构质量减小30%以上,卫星结构质量减小5%左右,歼击机的结构质量系数从32%~34%降至27%~28%等。镁合金作为目前实际应用中最轻的金属结构材料,能带来巨大的减重效益[1-3]。1枚洲际导弹质量若减小1 kg,则运载火箭的起飞质量可减小50 kg,地面设备的结构质量可减小100 kg;战斗机质量若减小15%,则其滑跑距离可缩短15%,航程增加20%,有效载荷质量增加30%;喷气发动机结构质量若减小1 kg,则飞机结构质量可减小4 kg,升限高度提高10 m[3-4]。

纯镁的密度为1.74 g/cm3,约为铝合金的2/3,锌合金的1/3,钢铁的1/4,钛合金的2/5,与多数工程塑料相当。镁合金具有较高的比强度和比刚度,良好的尺寸稳定性、导热导电性,以及优异的铸造、切削加工性能,并具有高阻尼、电磁屏蔽、资源丰富、易回收利用等优点,被誉为“21世纪绿色工程材料”[1]。限制镁合金在航天航空领域应用的主要因素如下:高温强度等材料强度偏低,抗蠕变性差;镁合金铸件容易形成缩松和热裂纹,成品率低;镁合金变形件塑性加工条件控制困难,导致组织与力学性能不稳定[2,5]。

本文介绍了高性能镁合金的开发研究现状及镁合金成形技术,重点介绍新型镁合金材料在我国航天航空领域的应用。

1 高性能镁合金材料开发

1.1 非稀土镁合金

非稀土镁合金主要包括Mg-Al系和Mg-Zn系镁合金。Al是镁合金中最主要的合金化元素,与Al合金化的Mg约占镁合金应用总量的43%[6]。现有的Mg-Al系非稀土镁合金主要是在AZ91合金中添加Ca,Mn等元素。如ZHU等[7]研究发现:在Mg-9Al-2Sn合金中添加微量Mn能形成Al8(Mn, Fe)5相,起到晶粒细化和促进时效强化的效果,对其进行T6热处理后,Mg-9Al-2Sn-0.1Mn合金的抗拉强度、屈服强度分别为292 MPa,154 MPa,伸长率为5%。

在Mg-Zn系合金中,Zn主要起固溶强化作用,热处理后可提高合金的屈服极限。在该系合金中添加Al,Zr,Mn等元素,可进一步提高合金力学性能。如:冯凯等[8]通过调整Zn,Al的质量分数,系统研究了Mg-(5%~20%)Zn-(0~6%)Al合金的组织和性能,发现ZA74合金经半固态触变压铸后,抗拉强度达352 MPa;WANG等[9]在Mg-Zn-Al-Mn合金中添加少量Cu元素,目的是使合金能在较高温度下固溶,促进更多的Zn溶进镁基体,并增强随后的时效强化效果。研究发现:Mg-8.0Zn-1.0Al-0.5Cu-0.5Mn合金的屈服强度、抗拉强度分别为228 MPa,372 MPa,伸长率为16%。

1.2 含稀土镁合金

稀土元素对镁合金具有固溶和沉淀强化作用[10]。在Mg-Al系和Mg-Zn系合金中添加稀土元素能提高合金的室温和高温强度,提高高温蠕变抗力,改善铸造性能,有利于提高耐蚀性能。如ZHANG等[11]研究发现在AZ91压铸合金中添加质量分数为0.8%的富Y混合稀土后,初生α-Mg和共晶β-Mg17Al12相均得到细化,组织中形成了少量的Al2Y相,合金室温拉伸的抗拉强度、屈服强度分别为270 MPa,160 MPa,伸长率为11%,且在150 ℃拉伸时仍可保持较高的力学性能。此外,合金的耐蚀性能也得到大幅度提高。但此类合金的室温和高温性能仍无法满足航天航空材料的强度要求。

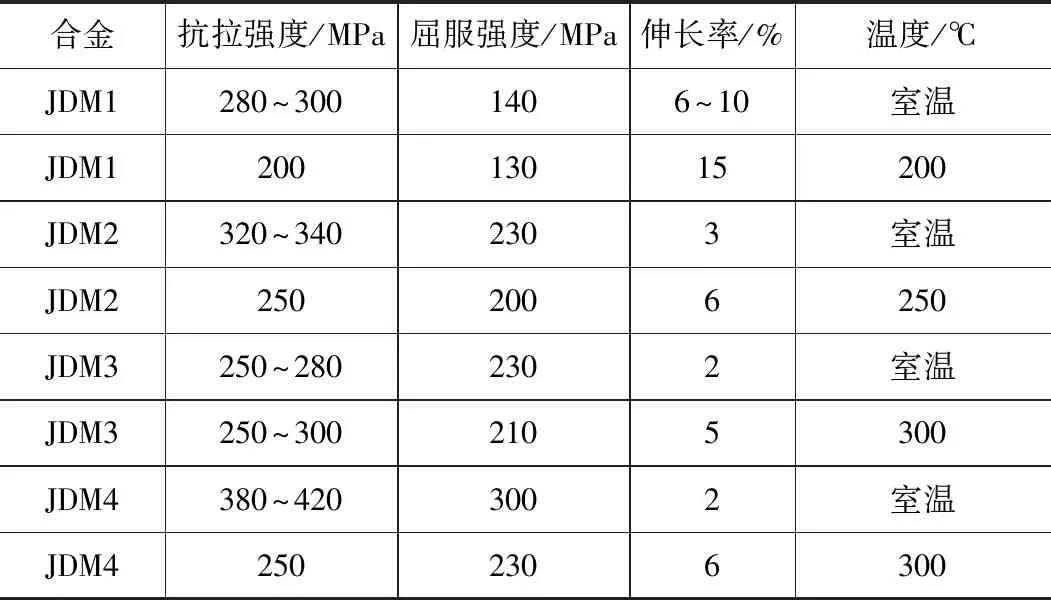

为进一步提高镁合金的强度,上海交通大学研究了Mg-Nd,Mg-Gd,Mg-Y,Mg-Dy,Mg-Sm等多个Mg-RE系合金[10],重点探讨了合金的强韧化机制,发现JDM1~JDM4镁合金具有优良的综合力学性能[12],见表1。

表1 JDM1~JDM4的典型力学性能

JDM1镁合金为Mg-Nd-Zn-Zr系合金[13]。强化机理主要是弥散Zr化合物和垂直基面的β″(Mg3Nd)亚稳态析出相的协同强化,韧化机制主要是微量Zn,Zr元素促进室温非基面位错的滑移。合金典型的室温拉伸屈服强度、抗拉强度分别为140 MPa,300 MPa,伸长率为10%。

图1 JDM2合金时效析出相Fig.1 Precipitated phase of JDM2 alloy during aging treatment

JDM3镁合金是Mg-Y-Gd-Zn-Zr系合金[15]。其在JDM2合金基础上,引入适量Zn元素,使部分稀土元素与Zn原子形成高温稳定的长周期堆垛有序结构(LPSO),LPSO具有良好的高温稳定性和抗扭折能力,与析出相的惯析面垂直,形成“LPSO+析出相”共存强化单元。JDM3镁合金在300 ℃下实验室试棒的抗拉强度大于250 MPa。

JDM4镁合金是Mg-Gd-Y-Ag-Zr系合金[16]。其在JDM2合金基础上,通过Ag元素微合金化调控镁稀土合金中沉淀析出相形态,形成“棱柱面析出相+基面析出相”的复合强化。JDM4镁合金的室温屈服强度超过300 MPa,抗拉强度可达420 MPa。

1.3 镁锂合金

镁锂合金密度一般为1.3~1.6 g/cm3,比普通镁合金减小1/4~1/3,且减振和电磁屏蔽性能更为优异,是航天航空和国防工业领域极具发展潜力的结构材料[4,15,17]。目前,关于镁锂合金的研究主要集中在Mg-Li-Al,Mg-Li-Zn或Mg-Li-Al-Zn系合金。在镁锂合金中添加Al,Zn分别形成时效强化相MgLi2Al和MgLi2Zn。但这2种相都是亚稳相,在时效过程中容易分解成时效软化相AlLi和MgLiZn,进而发生过时效软化,导致镁锂合金的长期力学性能不稳定。

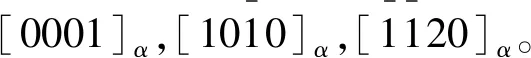

研究表明:Ca,Sn,Cd,RE等同样是镁锂合金的有效合金化元素。其中,稀土元素可与合金中的Al形成Al-RE第二相,如AlY,Al2Y,AL2La,Al2Ce,Al2Nd等,可有效抑制软化相的形成,提升镁锂合金力学性能的稳定性[18]。此外,Y,Gd等重稀土元素在镁锂合金中的固溶度较大,可起到较大的固溶强化效果。赵炯等[19]在Mg-8Li-3Al-2Zn(LAZ832)合金中添加少量Y元素,发现随着Y元素含量的增加,合金的晶粒形貌由长条状转变为圆球状,晶粒尺寸逐渐减小,Al2Y相和β-Li相的含量逐渐增加,AlLi相的含量逐渐减少,如图2所示[19]。LAZ832-0.5Y铸态合金组织(见图2(a))主要由α-Mg,β-Li,Al2Y,AlLi相组成,固溶后的大部分AlLi相溶入基体中(见图2(b)),合金的屈服强度、抗拉强度和伸长率分别为182 MPa,263 MPa,11.8%。目前该合金已用于导弹舱体试制。

图2 Mg-8Li-3Al-2Zn合金的组织形貌Fig.2 Structural morphology of Mg-8Li-3Al-2Zn alloy

2 镁合金成形技术

镁合金成形工艺可分为液态成形和固态成形。其中:液态成形包括重力铸造、低压铸造、压铸、挤压铸造、半固态成形等;固态成形又称塑性加工成形,包括挤压、轧制、锻造、冲压、拉深等。

2.1 重力铸造

镁合金可采用不同的重力铸造方法生产,包括砂型铸造、金属模铸造、半金属模铸造、熔模铸造、壳型铸造等。其中,砂型铸造的成本低,适用于大铸件的小批量生产。如丁文江等[2]发明了镁合金专用的非占位式转移涂料技术:先将涂料涂在模样表面上,然后在涂料上面充填造型材料,固化后涂层自发地转移至型芯表面。涂层完整地复制了模型表面的形状和粗糙度,显著降低了铸件表面的粗糙度,提高了铸件尺寸的精度。涂层转移法的关键是阴模制备,通过与快速成形和无收缩硅橡胶复膜等技术相结合来实现,可解决复杂镁合金零件表面(非加工面)对粗糙度要求高的铸造难题。该技术已经用于镁合金导弹壳体等产品的生产。

2.2 低压铸造

利用低压铸造平稳充型和顺序凝固的特点可生产出优质的镁合金铸件。上海交通大学将涂层转移制芯技术、坩埚液体金属密封技术与低压铸造技术相结合,开发了镁合金大型铸件的精密低压铸造成型工艺,并采用双炉熔炉、压力转炉方式保证镁液的高纯度。该工艺具有精密成型尺寸精度高、压力凝固组织致密、涂层转移表面光洁等优势,目前已具备研发并小批量生产质量为100 kg镁合金铸件的能力[2]。

2.3 压铸

压铸是指在高压作用下,将液态或半固态合金熔体以高速度压入模具型腔,熔体在压力下凝固成形,从而获得尺寸精确、轮廓清晰的铸件的方法。由于镁合金熔点较低(纯镁约为650 ℃),凝固潜热小,凝固速度快,且合金液黏度低、流动性好,因此特别适于压铸生产。但常规压铸的零件由于卷气等原因容易产生气孔而无法进行热处理,且无法通过时效强化进一步提高性能。近几十年来发展起来的真空压铸、充氧压铸和半固态压铸方法可解决该问题[3, 20]。

2.4 挤压铸造

挤压铸造,又称液态模锻,是对浇入模具型腔的液态金属施加较高的压力,金属液在压力作用下成形,从而获得铸件的方法[21]。该工艺结合了压力铸造和锻造的优点,可有效细化晶粒,减少疏松缩孔等缺陷。所得铸件也能通过后续热处理提高力学性能,该技术在高性能、厚壁镁合金铸件中具有广泛的应用前景。近年来,越来越多的研究人员利用挤压铸造技术制备镁合金材料[18,22-24]。如WANG等[18]利用挤压铸造技术制备了Mg-Gd-Y-Zr合金,研究了浇注温度和压力对合金组织与力学性能的影响。结果表明:Mg-10Gd-3Y-0.5Zr合金在压力下凝固,能获得细小、致密的组织,挤压铸造T6态合金的屈服强度、抗拉强度和伸长率分别比金属模铸造合金提高了9%,19%,114%。

2.5 半固态成形

半固态成形是20世纪70年代由美国麻省理工学院提出的一种先进金属成形工艺[25]。该工艺与传统的液态成形相比,具有成形温度低、模具寿命长、可改善生产条件和环境、细化晶粒、减少气孔和疏松缩孔、提高组织致密性、提高铸件质量等优点。此外,该工艺综合了凝固加工和塑性成形的长处,即成形温度低于液态、变形抗力小于固态,可一次以大变形量近净成形大尺寸、复杂薄壁且精度和质量要求较高的零件。目前,用于镁合金零件实际生产的只有半固态触变射铸成形技术[3]。该技术具有工艺简单、自动化程度高等优点,已应用于生产镁合金汽车零件、计算机存储器零件、笔记本电脑外壳和框架、手机外壳、航天航空工业仪器仪表等。

2.6 塑性成形

塑性成形包括挤压、锻造、轧制、冲压、拉深等[1]。其中,镁合金挤压有以下优点:可细化晶粒,可通过保留挤压纤维织构提高强度,可获得优良的表面质量及良好的尺寸精度。目前,镁合金管材、棒材、型材、带材等产品主要采用挤压成形。但镁合金挤压也存在挤压速度慢、变形抗力大、挤压加工后由于形成织构而造成材料力学性能的各向异性等缺点[25]。

镁合金锻造一般有2种方式:自由锻和模锻。常用来锻造的镁合金有ZK系列和AZ系列。镁合金锻件的力学性能通常取决于锻造过程中所产生的应变硬化程度。锻造温度越低,其应变硬化效果越显著。但如果温度过低,则锻件容易开裂;如果温度过高,则锻件氧化严重[3]。为解决航天航空领域应用中大尺寸镁合金锻件制备的技术难题,上海交通大学基于大尺寸半连续铸造坯料,将镁合金塑性变形计算机模拟与实际锻造工艺相结合,开发了镁合金大型锻件成型技术[2]。通过半连续铸造方式制备大尺寸坯料,可制备的最大铸锭坯料可达φ400 mm;通过计算机模拟确定锻造工艺,确保锻件各个方向的总变形量和变形温升均匀,减小锻件的各向异性;通过锻件实际锻造工艺与计算机模拟的对比研究,提高后续计算机模拟的准确度;通过锻造后续热处理,调整锻件的力学性能。

镁合金一般采用轧制成形的方法生产带材及板材。轧制过程可细化晶粒,改善镁合金组织,显著提高镁合金的力学性能。轧制温度是镁合金轧制过程中的关键参数。轧制温度过低时,高应力集中,导致孪晶形核和切变断裂;轧制温度过高时,晶粒容易长大,使板材热脆倾向增大[1]。

3 镁合金在航天航空领域的应用

当前,世界各国开展了一系列项目对镁合金展开深入研究,取得了诸多成果[26-27]。如欧盟在框架计划 (framework programme for research,FP)中开展的“变形镁合金在航空航天器的应用(aeronautical application of wrought magnesium,AEROMAG)”项目,共有空中客车公司、欧洲空客直升机公司(Eurocopter)、意大利阿莱尼亚(Alenia)公司、圣彼得堡轻金属研究院、莫斯科航空材料研究院,以及7所大学、8个镁材生产企业等20家单位参与,全方位研究镁合金(主要为Mg-Al-Zn,Mg-Zn-Zr-RE,Mg-Y-RE系合金)的冶炼、成形工艺、燃烧性能、表面处理、连接技术和结构性能等。结果表明:镁合金可取代中等强度的5xxx铝合金,对于某一项性能镁合金可达到甚至超过高强度的2xxx合金,但综合考虑强度、疲劳、加工、耐蚀、耐温等性能,没有一种镁合金可与2xxx铝合金等同。这说明在较长一段时间之内,镁合金无法在结构制造层面上部分代替铝合金,但可在航空工业中广泛应用。此外,共有12个单位参与了航空工业镁合金的成形新技术的研究。该项目采用锻造、超塑性成形、弯辊、橡皮囊液压成形、拉深和蠕变成形等不同成形技术制备不同航天航空零件,开发了许多可行的传统镁合金和新型镁合金商业化成形方法。

在航天航空领域,镁合金被广泛应用于制造飞机、导弹、飞船、卫星上的重要构件,以减小零件质量,提高飞行器的机动性能,降低航天器的发射成本[2]。图3为美国海军研发的AGM-154C无动力滑翔制导炸弹[28]。2007年,美国雷声公司采用改进后的AZ91E合金和AZ91D合金制备AGM-154C连接舱舱体、尾舱舱体、翼片骨架、设备箱箱体等,力学性能和耐蚀能力均能满足侵彻型制导炸弹的整体要求。德国金牛座系统公司和瑞典博福斯公司合作开发的动能侵彻和毁伤导弹KEPD-350(见图4)于2010年交付使用,该导弹结构中的加强框、壁板、舵面、隔板等30余种零件分别应用了约100 kg的GW83,ZK61等高性能镁合金[28]。2015年,德国座椅制造商ZIM Flugsitz GmbH公司利用美国Magnesium Eletron公司提供的Elektron©43镁合金成功生产了航空座椅,该座椅在保持强度和韧性的前提下,可取代现有铝合金座椅,质量减小25%[3]。

图3 AGM-154C联合防区外武器Fig.3 AGM-154C joint defense zone weapon

图4 KEPD-350防区外对地攻击导弹Fig.4 KEPD-350 off-site ground attack missile

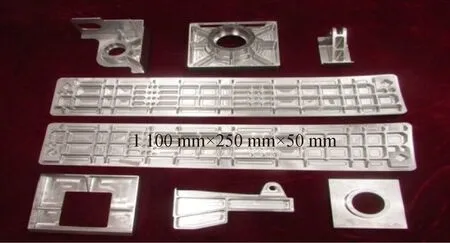

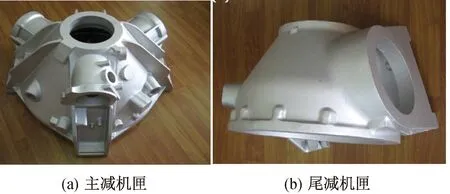

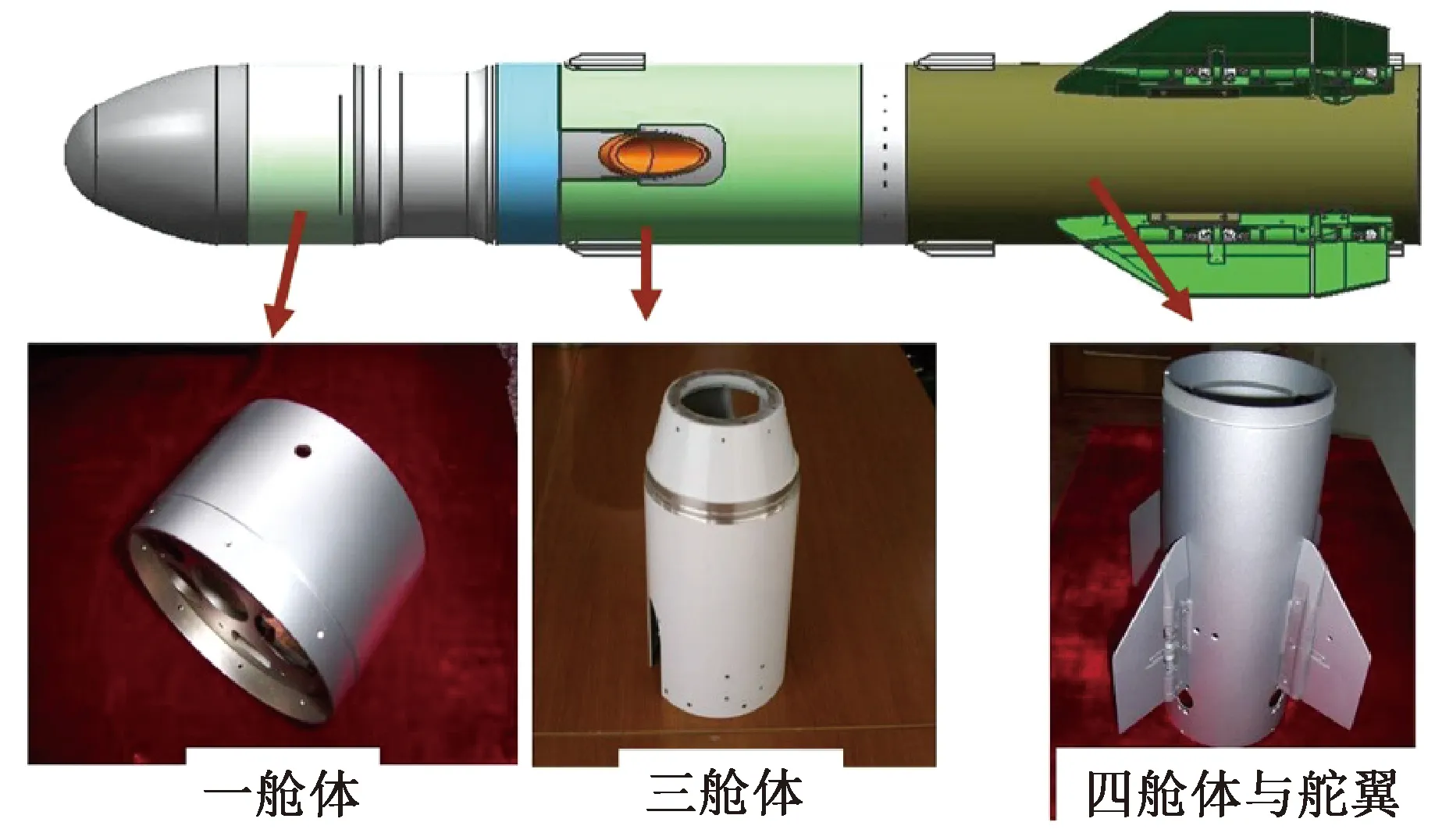

我国用于航空航天工业中的镁合金主要有铸造稀土镁合金(ZM2,ZM3,ZM4,ZM5,ZM6,ZM9)和变形稀土镁合金(MB25,MB26)。目前,我国歼击机、轰炸机、直升机、运输机、机载雷达、地空导弹、运载火箭、人造卫星和飞船上均选用了稀土镁合金构件[1]。有关高校、研究所和航空航天企业对镁合金在航天航空领域的应用也做了相关研究工作[3]。如:哈尔滨工业大学、华中科技大学采用等温精密锻造工艺、反重力真空低压消失模铸造方法等研发生产了镁合金机匣、飞机导轮和排气管;北京卫星制造厂突破了大型镁合金表面的防腐处理、机械加工、焊接技术,实现了大型镁合金结构件在多个航天器上的应用;中国科学院金属研究所研发的G04镁合金已成功用于“神舟六号”载人飞船的电控箱,为其减重约13 kg,并使用G04镁合金成功制造出“天宫一号”等型号中的航天器零部件;上海交通大学轻合金精密成型国家工程研究中心采用涂层转移精密铸造技术、大型铸件低压铸造技术、镁合金大型锻件成型技术、温热挤压工艺等结合JDM1~JDM4镁合金,制备了多种航天航空部件,满足了某卫星和火星探测器的使用要求,实现了20%~30%的减重效果。图5为卫星支架。图6为某空天飞行器系列部件。图7为CZ-6运载火箭所需的近1.5 t高性能大规格锻件,其尺寸为400 mm×250 mm×210 mm。研究人员已研制出100件防爆盒类零件,比铝合金产品质量减小30%,并具有更好的阻尼减振性能。采用高强度JDM合金研制成功的大尺寸锻件,达到2024铝合金大锻件的水平。图8为某型战斗机导弹发射架,质量比之前产品减小25%。图9为美国波音民用飞机公司研发的大飞机座骨椅架,该公司已完成了燃烧实验、静态及部分动态实验。图10为我国自主设计的新一代发动机机匣盖。图11为某型武装直升机的传动系统镁合金机匣部件,突破了Mg-Y-RE镁稀土合金伸长率低的瓶颈,在大型复杂薄壁镁合金铸造工艺技术方面取得了一系列重大突破。图12为某轻型导弹舱体,满足了舱体内表面(非加工面)对粗糙度的要求。上海航天精密机械研究所实现了Mg-Gd-Y系列铸造镁合金的批量工程化应用,飞行器结构件质量较以往产品减小25%,如图13所示。

图5 卫星支架(尺寸为300 mm×300 mm×300 mm)Fig.5 Satellite bracket(size:300 mm×300 mm×300 mm)

图6 某空天飞行器系列部件Fig.6 Parts of aerospace vehicle series

图7 镁合金在运载火箭中的应用Fig.7 Application of magnesium alloy in launch vehicle

图8 某歼击机导弹弹射架(尺寸为2 300 mm×300 mm×160 mm)Fig.8 Fighter missile projectile(size:2 300 mm×300 mm×160 mm)

图9 大飞机座骨椅架Fig.9 Large aircraft seat frame

图10 某新型发动机机匣盖(尺寸为500 mm×220 mm×50 mm)Fig.10 New-type engine cover(size:500 mm×220 mm×50 mm)

图11 某新型武装直升机传动系统镁合金机匣部件Fig.11 Magnesium alloy machine parts for transmissionsystem of new-type gunship

图12 某轻型导弹舱体Fig.12 Light missile nacelle

图13 Mg-Gd-Y铸造镁合金舱体Fig.13 Mg-Gd-Y cast magnesium alloy cabin

4 结束语

随着我国航天航空事业的飞速发展,轻质高性能镁合金材料在航天航空领域的应用越来越广泛,为航天航空制造业轻量化作出了重要贡献。我国是镁合金资源大国,应进一步加快发展镁合金科技,提升我国镁产业的技术水平,使我国镁产业从资源优势向经济优势转变。新型镁合金材料在航天航空领域的应用需要相关高校、科研院所和航天航空企业相互合作,在技术上不断创新,不断扩大镁合金在航天航空领域的应用范围。