催化裂化过程中影响丙烯和丁烯选择性的因素

熊晓云,高雄厚,胡清勋,赵红娟

(中国石油兰州化工研究中心,兰州 730060)

我国2020年成品油需求量预计为370 Mt,但成品油需求增速已逐渐放缓,而炼油产能不断扩大,国内炼油企业面临从“燃料型”向“化工型”转型。丙烯和丁烯是重要的化工原料,随着聚丙烯、环氧丙烷、丁二烯、环氧丁烷、聚异丁烯、MTBE等衍生物需求的迅速增长,对丙烯和丁烯的需求也逐年增加。丙烯主要通过石脑油热裂解得到,但反应温度高、能耗大。催化裂化是一种重要的丙烯和丁烯的生产工艺,约生产了世界34%的丙烯和70%的丁烯[1],通过催化裂化增产丙烯和丁烯具有成本低、投资少、产率高的特点。丙烯和丁烯属于催化裂化装置产品中液化气的组分。一方面,国内许多催化裂化装置在增产丙烯和丁烯时,受到气体分馏装置负荷限制,液化气产量增加空间有限;另一方面,虽然丙烯和丁烯属高附加值产品,但与汽油相比,液化气的价格相对较低。因此,提高液化气产品中的丙烯和丁烯选择性,与通过提高液化气产量的方式来增加丙烯和丁烯产率相比,更具有实际意义。研究在催化裂化的条件下,反应条件和催化剂性质变化对丙烯和丁烯选择性的影响,对于炼油厂根据自身装置结构特点,灵活调变丙烯和丁烯产率,实现炼油厂全厂装置优化运行具有重要的应用价值。

1 实 验

1.1 原料与试剂

不同稀土含量的REUSY分子筛、高岭土、铝溶胶、拟薄水铝石、盐酸、ZSM-5分子筛,由中国石油兰州石化公司(简称兰州石化)催化剂厂提供。催化剂A、B,取自兰州石化催化剂厂。其他试剂为分析纯。

1.2 ZSM-5分子筛改性

取水、磷酸及ZSM-5分子筛,在室温下浸渍一定的时间,将浸渍后的样品于烘箱中在120 ℃下烘干,然后在马弗炉中500 ℃下焙烧2 h,得到含磷ZSM-5。在浸渍了P的样品基础上,以同样的方法浸渍金属,得到P和金属改性的ZSM-5。

1.3 催化剂制备

除工业催化剂A、B外,其他催化剂采用实验室制备样品。催化剂制备过程为:将拟薄水铝石、铝溶胶、高岭土、去离子水混合打浆、酸化,随后加入计量的REUSY分子筛和ZSM-5分子筛,混合均匀后喷雾干燥成型,然后经过焙烧、水洗、干燥后得到催化剂。

1.4 催化剂性能评价方法

采用美国KTI科技有限公司开发的实验室催化裂化评价装置ACE(advanced catalyst evaluation)进行催化剂的性能评价。原料油采用兰州石化3.0 Mta重油催化裂化装置原料油,性质见表1。催化剂评价前在100%水蒸气气氛、800 ℃下老化17 h。

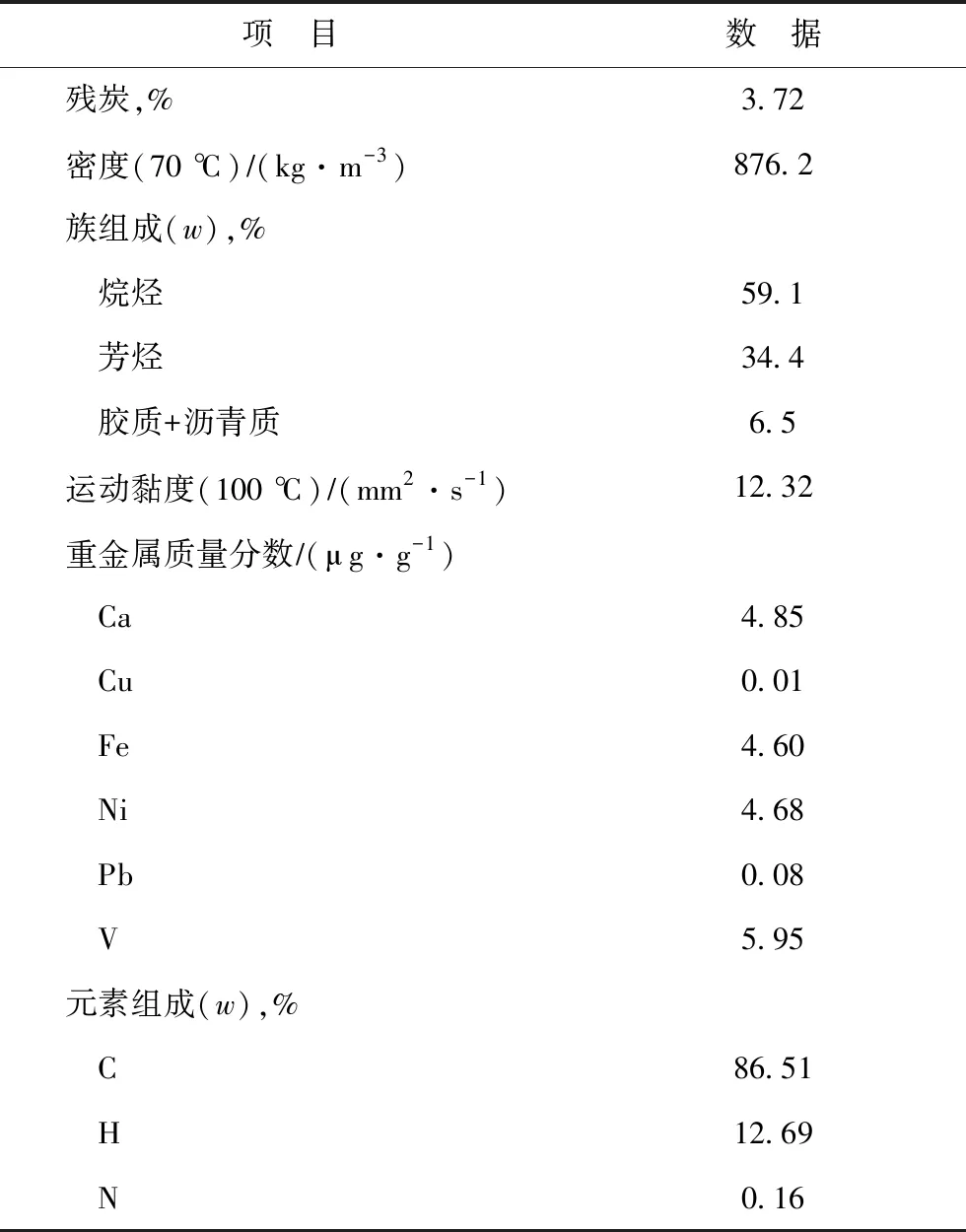

表1 原料油性质

2 结果与讨论

2.1 反应温度的影响

国内催化裂化装置的反应温度一般为480~540 ℃。因此采用某工业催化剂A,考察反应温度在480~540 ℃之间变化对丙烯和丁烯选择性的影响,结果见图1。从图1可以看出:随着反应温度的升高,丙烯选择性先升高后降低,在520 ℃时达到极值;丁烯选择性同样呈先升高再降低的趋势,在500 ℃时达到峰值。催化裂化反应和热裂化反应是催化裂化过程中的两种主要反应。热裂化的特征产物是C1和C2等小分子产物。催化裂化反应遵循正碳离子机理,丙烯和丁烯是其特征产物。根据高永灿等[2]的研究,随着温度的升高,催化裂化和热裂化反应速率的增加幅度不同:在温度较低时,随着温度的升高,催化裂化反应速率的增加大于热裂化反应,导致丙烯和丁烯的选择性增加;而随着温度的进一步增加,热裂化反应的增速大于催化裂化反应,丙烯和丁烯选择性达到极值后开始下降。王为然等[3]采用汽油作为裂化原料进行试验时也发现了丙烯选择性存在极值这一现象,其报道的丙烯选择性出现极值的温度为590 ℃,高于本试验中采用重油作原料时的520 ℃。从图1还可以看出,虽然丙烯和丁烯均是催化裂化反应的特征产物,但丁烯选择性出现极值的温度明显低于丙烯。这是因为在催化裂化反应过程中,丙烯和丁烯还会发生聚合、氢转移等二次反应。随着温度的升高,二聚反应加剧,丁烯发生二聚反应生成辛烯,辛烯发生裂化又可生成丙烯[4],导致丁烯选择性出现极值的温度要低于丙烯。

图1 反应温度对丙烯和丁烯选择性的影响

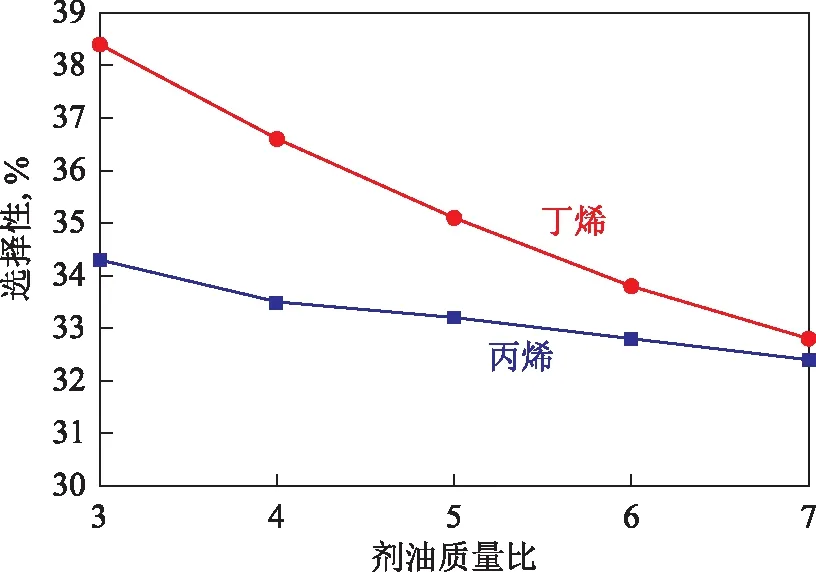

2.2 剂油比的影响

在反应温度为530 ℃时,采用工业催化剂B,考察剂油比对丙烯和丁烯选择性的影响,结果见图2。从图2可以看出,当剂油质量比从3增大到7时,丙烯和丁烯选择性均呈下降趋势。裂化反应遵循正碳离子机理,烯烃生成正碳离子后发生β断链,生成小分子烯烃和新的正碳离子,最终得到丙烯、丁烯。而氢转移反应由烯烃接受一个质子形成正碳离子开始,正碳离子作为氢的受体,生成饱和烃。因此,氢转移反应增加不利于丙烯和丁烯的生成。随着剂油比的增大,油气分子与催化剂酸性中心接触的几率增加[5],油气分子在酸性中心上发生的氢转移反应也相应增加。氢转移反应的增加一方面降低了汽油的烯烃含量[6],使汽油烯烃进一步裂化生成的丙烯和丁烯产率下降;另一方面,丙烯和丁烯又可进一步发生氢转移反应,饱和生成丙烷和丁烷,使丙烯和丁烯含量进一步下降。因此,剂油比增大使氢转移反应增强,导致了丙烯和丁烯选择性下降。从图2还可以看出,虽然丙烯和丁烯选择性均下降,但丁烯选择性的下降幅度明显大于丙烯,这与增大剂油比对丙烯和丁烯进一步发生氢转移反应的影响不同有关。与丙烯相比,丁烯具有更大的分子尺寸,其在催化剂中的扩散速率小于丙烯分子。增大剂油比后,由于丁烯在催化剂中的扩散速率相对较小,停留时间相对较长,其与酸中心进一步发生氢转移反应的几率高于丙烯分子,导致随剂油比的增大丁烯选择性的下降幅度高于丙烯。

图2 剂油比对丙烯和丁烯选择性的影响

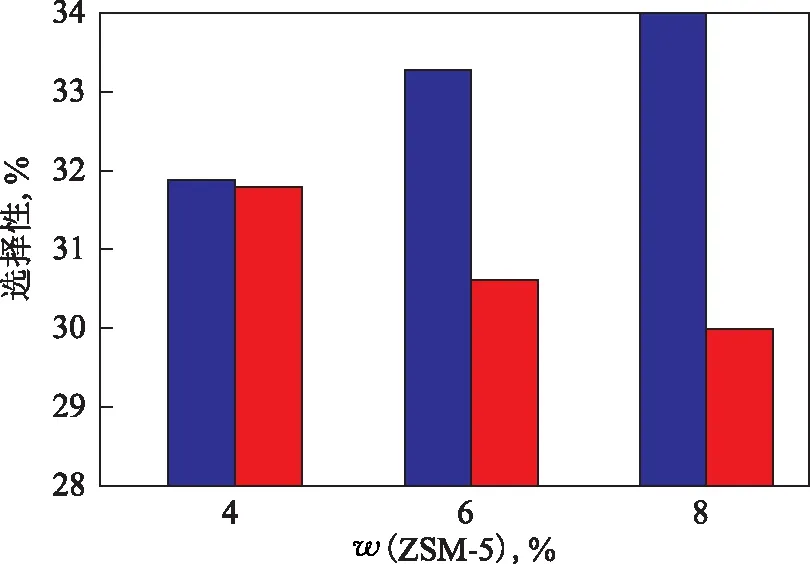

2.3 催化剂中ZSM-5含量的影响

ZSM-5分子筛孔径为0.54 nm×0.56 nm,其特征孔道结构具有良好的择形性,可有效裂解C5~C13的直链及带单个支链的烯烃和烷烃[7]。同时,其具有高的硅铝比,氢转移活性很低,催化剂中加入ZSM-5分子筛是汽油裂解增产丙烯和丁烯的有效手段。采用常规氢型ZSM-5分子筛制备系列不同ZSM-5含量的催化剂,在反应温度530 ℃和剂油质量比5的条件下,考察ZSM-5含量对丙烯和丁烯选择性的影响,结果见图3。从图3可以看出,氢型ZSM-5含量的变化对丙烯和丁烯选择性影响不同。丙烯选择性随ZSM-5含量的增加而增加,而丁烯选择性随ZSM-5含量的增加而下降。因此,通过调整ZSM-5的含量可以对丙烯和丁烯的选择性进行调节。丙烯和丁烯选择性的不同变化趋势与ZSM-5的孔道结构有关,其较小的孔径使裂化反应倾向于生成小分子的丙烯。

图3 ZSM-5含量对丙烯和丁烯选择性的影响■—丙烯; ■—丁烯

2.4 ZSM-5改性方式的影响

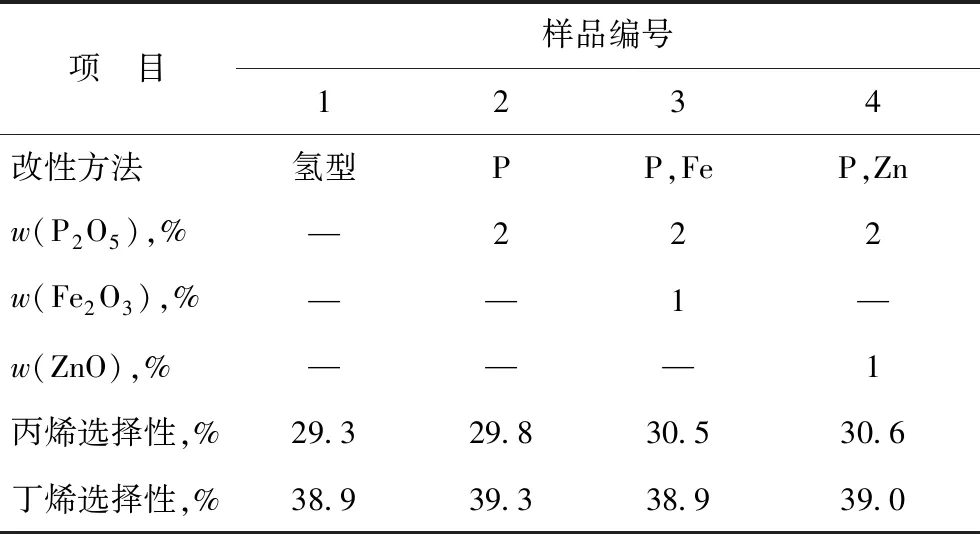

对ZSM-5分子筛进行改性可以提高其催化反应性能。ZSM-5主要的改性方法有热或水热处理、酸碱处理、金属负载改性及磷负载改性等[8]。文献报道的改性金属元素有Fe,Co,Ni,Cu,Zn等[8]。改性元素的引入将影响ZSM-5分子筛的酸性质、酸量、酸强度及酸中心寿命,从而影响反应性能。在此采用不同改性方法制备了几种ZSM-5分子筛,在反应温度为530 ℃、剂油质量比为5的条件下,对其作用下催化裂化过程的丙烯和丁烯选择性进行考察,结果见表2。

表2 不同ZSM-5改性方法下的丙烯和丁烯选择性

从表2可以看出,不同方法改性的ZSM-5分子筛表现出不同的丙烯和丁烯选择性。与氢型ZSM-5相比,改性后ZSM-5作用下的丙烯选择性有所提高。对ZSM-5样品进行P改性,丙烯和丁烯选择性有所提高。对P改性样品进一步引入Fe、Zn金属元素,丙烯选择性进一步提高,而丁烯选择性则与氢型ZSM-5作用下基本相同。P、Zn改性的4号样品作用下具有最高的丙烯选择性,与氢型样品相比,丙烯选择性提高1.3百分点。从评价结果来看,改性方法对丙烯选择性影响较大,为了提高炼油厂催化裂化装置的丙烯选择性,应对ZSM-5的改性方式进行深入研究,对元素及其含量进一步优化、筛选。同时,表2中丁烯选择性变化较小,与丙烯相比,提高丁烯选择性的ZSM-5改性方法有待进一步深入研究。

2.5 Y型分子筛晶胞常数的影响

Y型分子筛是催化裂化催化剂的主要活性组分,由硅氧四面体和铝氧四面体组成。铝氧四面体中,由于铝是+3价,连接4个氧时,带1个单位负电荷,需要有阳离子平衡电荷。因此,合成的Y型分子筛通常以NaY形式存在。为了提高NaY分子筛的水热稳定性和改善其酸性,需要进行改性处理。改性过程通常包含铵交换、稀土交换、水热超稳等系列步骤,并伴随脱铝补硅进程。由于铝氧键键长大于硅氧键键长,脱铝补硅过程将导致Y型分子筛晶胞收缩[9]。催化剂中Y型分子筛的晶胞尺寸对反应性能影响较大。在实验室采用不同稀土含量的REUSY制备分别含低、中、高3种晶胞常数的Y型分子筛的催化剂,考察分子筛晶胞常数对丙烯和丁烯选择性的影响,结果见图4。从图4可以看出,随着Y型分子筛晶胞常数的升高,丙烯和丁烯选择性均出现明显的下降趋势。Y型分子筛晶胞常数升高,说明Y型分子筛具有较低的硅铝比。铝含量越高,则Y型分子筛酸性中心越多,酸密度越大。氢转移反应是典型的双分子反应,酸密度越大,越有利于氢转移反应。氢转移反应的增加使汽油烯烃含量下降,汽油中生成丙烯和丁烯几率相应下降。同时生成的丙烯和丁烯发生氢转移反应生成丙烷和丁烷的几率增加,导致丙烯、丁烯选择性下降。从图4还可以看出,与增加剂油比的情况类似,Y型分子筛晶胞尺寸增大,丁烯选择性的下降幅度大于丙烯。这同样是由于丁烯和丙烯在催化剂中不同的扩散速率导致发生氢转移的深度不同有关。因此,为获得高的丙烯和丁烯选择性,催化裂化催化剂宜采用低晶胞型Y型分子筛。

图4 Y型分子筛晶胞常数对丙烯和丁烯选择性的影响■—丙烯; ■—丁烯

3 结 论

(1)丙烯选择性和丁烯选择性均随温度的变化存在极大值,但丁烯选择性出现极值的温度低于丙烯。

(2)随着反应剂油比的增大,丙烯选择性和丁烯选择性均呈下降趋势,但丁烯选择性下降幅度大于丙烯。

(3)随着催化剂中ZSM-5含量的增加,丙烯选择性增加,而丁烯选择性下降。

(4)ZSM-5改性方法不同对丙烯和丁烯选择性的影响不同。

(5)催化剂中Y型分子筛的晶胞常数影响丙烯和丁烯选择性,随晶胞常数增加,丙烯和丁烯选择性均下降,且丁烯选择性下降幅度大于丙烯。