糠醛精制抽余油生产环烷基橡胶增塑剂的工艺优化研究

张 卉,蔡烈奎

(中海油炼油化工科学研究院,山东 青岛 266500)

环烷基减压馏分油黏度大、酸值高、黏温性能差、蜡含量低、芳烃含量高,用于生产汽油、柴油的经济效益不如以石蜡基减压馏分油为原料时好[1],但可以利用其环烷烃含量高的特点,先经糠醛抽提,对馏分油中的芳烃进行预分离,将富含芳烃的组分(抽出油)用于生产芳香基橡胶增塑剂。得到的抽余油以饱和烃(环烷烃及链烷烃)为主,含部分烯烃,芳烃含量较低,硫、氮和重金属等杂质含量较低[2],可再通过高压加氢工艺生产高附加值的环烷基橡胶增塑剂,提高企业整体经济效益[3]。

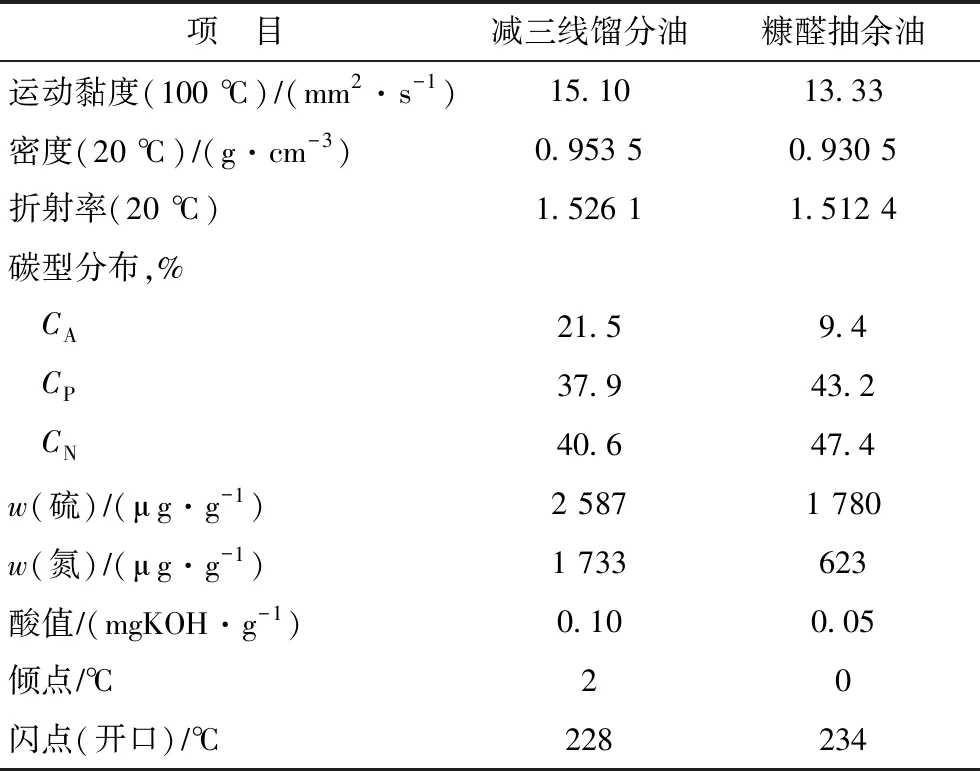

1 原料性质

试验所用的原料油为绥中36-1减三线馏分油经过糠醛抽提后的抽余油,性质见表1。

由表1可以看出,绥中36-1减三线馏分油的硫含量高、芳烃含量高。经糠醛抽提后得到的抽余油与减三线馏分油相比,氮含量明显降低,芳烃含量低(CA值小于10%),饱和烃含量高且CN值超过45%,运动黏度(100 ℃)在10~15 mm2s之间,适合生产N4010牌号的环烷基橡胶增塑剂。

表1 绥中36-1减三线油及糠醛抽余油性质

2 工艺流程及催化剂

单一催化剂不能同时脱硫、脱氮、降低凝点并深度饱和芳烃。因此需要根据原料性质和产品指标要求,将不同功能的加氢催化剂级配使用,达到最佳的加氢效果[6]。选择不同功能的催化剂,进行三段高压加氢组合工艺研究。加氢处理可以脱除油品中的硫、氮等杂环化合物,饱和部分烯烃和芳烃,改善油品质量;临氢降凝可以降低凝点或倾点,提高油品的低温性能;补充精制可以进一步脱除油品中的杂环化合物及多环芳烃,改善油品的颜色及光、热安定性[7]。三段加氢工艺的流程示意如图1所示。

图1 三段加氢工艺流程示意

三段加氢工艺的催化剂分别为加氢处理催化剂RL-1、临氢降凝催化剂SDD-800、加氢补充精制催化剂LN-5。加氢处理催化剂、临氢降凝催化剂需要硫化及钝化,加氢补充精制催化剂需要还原。3种催化剂的主要物化性质见表2。

表2 3种催化剂的主要物化性质

1)堆密度数据为催化剂在氧化态时测定。

3 工艺优化

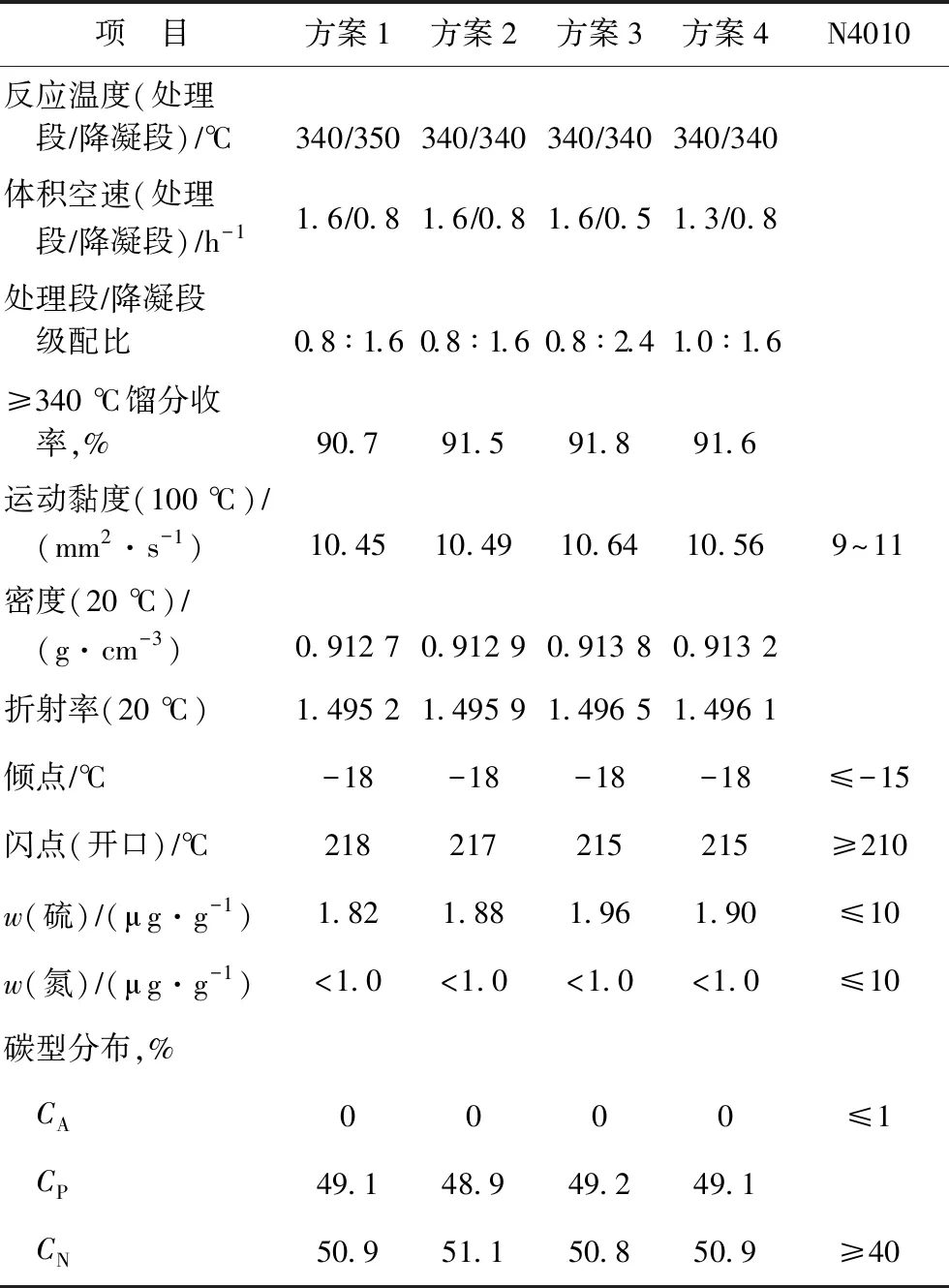

3.1 加氢处理与临氢降凝催化剂级配

将RL-1、SDD-800以适当比例进行级配,考察加氢生成油的性质及临氢降凝的降凝效果。由于SDD-800的使用温度高,与加氢处理段的温度基本相当,因此将其与加氢处理催化剂装填到同一个反应器内,搭配惰性瓷球。试验中氢气一次通过,RL-1及SDD-800级配试验结果见表3。

由表3可以看出:通过加氢处理及临氢降凝,生成油已基本不含芳烃,硫、氮质量分数均降至2 μgg以下,倾点较原料油大幅降低,收率均超过90%;当RL-1与SDD-800的级配比(体积比)为0.8∶1.6、加氢处理及临氢降凝温度均为340 ℃时,得到的生成油的倾点、闪点、CN值已满足N4010的指标要求;临氢降凝温度升高至350 ℃时,生成油的倾点不变。为提高产品收率,采用加氢处理及临氢降凝温度均为340 ℃,增大SDD-800的比例,使RL-1与SDD-800的级配比达到0.8∶2.4,生成油的倾点不随降凝催化剂比例的增大而降低,保持在-18 ℃。考虑到实际生产过程中产品质量的波动,不再采用0.8∶2.4的装填比例;为减少临氢降凝催化剂的装填量,将RL-1与SDD-800的级配比变更为1.0∶1.6,得到的生成油的倾点、闪点、CN值等性质亦均满足N4010的指标要求。因此选择RL-1与SDD-800的级配比为1.0∶1.6。

表3 RL-1与SDD-800级配试验结果

注:反应压力15.0 MPa,氢油体积比1 000∶1。表4同。

3.2 临氢降凝与加氢补充精制催化剂级配

以表3中方案3制备的加氢油生成油为原料,将SDD-800与LN-5以适当比例进行级配,考察加氢生成油的性质及加氢补充精制生成油的紫外光安定性及热安定性。由于加氢补充精制段的温度较加氢处理段和临氢降凝段低,因此将LN-5装填到另一个反应器内,搭配惰性瓷球。试验中保持RL-1与SDD-800的级配比为1.0∶1.6,氢气一次通过,临氢降凝与补充精制催化剂级配试验结果见表4。

由表4可以看出:加氢补充精制后得到的生成油的收率接近100%,说明原料几乎没有损失,油品的赛波特色度均大于+30号,不含明显的机械杂质和水分,紫外光安定性及热安定性、紫外吸光度均显著优于N4010的指标要求,且多环芳烃含量符合环保指标要求;当SDD-800与LN-5的级配比为1.6∶1.6、补充精制温度为260 ℃时,得到的生成油的赛波特色度等性质均已满足N4010的指标要求;由于采用较低的反应温度及较大的空速具有更好的经济性,将SDD-800与LN-5级配比变更为1.6∶2.0,并将加氢补充精制温度从260 ℃降低至240 ℃,得到的生成油的各项性质亦均满足N4010的指标要求,且蒸发损失没有明显增加。因此选择SDD与LN-5的级配比为1.6∶2.0、加氢补充精制温度为240 ℃。

表4 SDD-800与LN-5级配试验结果

4 经济效益分析

近年来环保型环烷基橡胶增塑剂由于具有较好的相溶性、光热稳定性,较高的充油量,已逐渐成为橡胶填充油产品的主流,特别适用于热塑性弹体及白色橡胶制品[8]。为合理利用环烷基馏分油,采用优化的加氢组合工艺生产环烷基橡胶增塑剂可以提高企业经济效益。以本研究开发的工艺流程生产的产品经济效益分析见表5。

由表5可以看出,与将减三线糠醛抽余油直接出售相比,采用优化的三段加氢工艺所得的环烷基橡胶增塑剂,净利润预计为1 370元t,优势明显,产品预期收益高。通过对氢处理催化剂、临氢降凝催化剂、补充精制催化剂进行级配及工艺优化,能够充分发挥催化剂作用、有效减少催化剂的装填量,缓和加氢条件,提高装置的处理能力,降低生产成本。

表5 经济效益分析测算 元t

表5 经济效益分析测算 元t

项 目售价收率,%加工成本小计合计净利润减三线糠醛 抽余油4 000100—4 0004 000加氢轻组分损失9500-5001 370环烷基橡胶 增塑剂7 000915005 870

5 结 论

(1)以绥中36-1环烷基减三线糠醛精制抽余油为原料,通过三段高压加氢工艺,对加氢处理催化剂RL-1、临氢降凝催化剂SDD-800、加氢补充精制催化剂LN-5进行级配,体积比为1.0∶1.6∶2.0,体积空速分别为1.3,0.8,0.6 h-1,在加氢处理及临氢降凝温度均为340 ℃、加氢补充精制温度为240 ℃时,可以得到满足N4010产品指标要求的环烷基橡胶增塑剂,产品收率在90%以上,紫外光安定性及热安定性优异。

(2)通过对氢处理催化剂、临氢降凝催化剂、补充精制催化剂进行级配及工艺优化,能够充分发挥催化剂作用、有效减少催化剂的装填量,缓和加氢条件,提高装置的处理能力,降低生产成本。