添加剂对航空润滑油橡胶相容性的影响

周少鹏,尹开吉,梁宇翔,唐红金

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化润滑油有限公司北京研究院)

橡胶相容性是航空润滑油的重要性能,当前涡轮发动机的不断发展对航空润滑油橡胶相容性提出了更严格的要求。润滑油与橡胶是维持航空发动机正常运行的重要材料,两者的相容性差会导致橡胶密封件失效,轻则造成漏油漏气、机械故障,重则引发爆炸火灾等事故[1]。据统计,世界航空器产生的各类故障中,有40%以上是由橡胶件失效造成的[2]。因此,航空润滑油良好的橡胶相容性是航空发动机安全可靠工作的重要保障。添加剂作为润滑油的重要组成,尽管其加入量很少,但对润滑油的橡胶相容性有重要影响。吴福丽等[3]研究发现抗氧剂对石蜡基润滑油与丁腈橡胶的相容性有正面影响,这主要是由于抗氧剂抑制了油品和橡胶的氧化过程,减缓了橡胶的老化。Nersasian[4]研究发现胺类抗氧剂对润滑油与氟橡胶的相容性有负面影响,且抗氧剂的碱性越强,负面影响越大。还有一些文献报道了极压抗磨剂、黏度指数改进剂和清净分散剂对润滑油橡胶相容性的影响[5-6]。现有文献报道多为添加剂在烃类油中对橡胶相容性的影响,有关添加剂在酯类油中对橡胶相容性影响的文献则鲜有报道。本研究依据美军标准MIL-PRF-23699G[7]对航空润滑油橡胶相容性的要求和相关试验标准,以符合MIL-PRF-23699F[8]规范要求的季戊四醇酯为基础油,考察3种抗氧剂和3种极压抗磨剂对航空润滑油橡胶相容性的影响。

1 实 验

1.1 原料和仪器

1.1.1 添加剂及原料油3种抗氧剂分别为含硫噻二唑衍生物(AO1)、苯胺型(AO2)及苯胺偶合物(AO3),均为范德比尔特公司生产;3种极压抗磨剂分别为磷酸酯型(AW1)、酸性磷酸胺型(AW2)及含硫磷酸衍生物(AW3),分别由山东庆云天滨化工公司和瑞士汽巴公司生产。选用实验室自制季戊四醇酯为基础油,主要性能见表1。设计AO1,AO2,AO3,AW1,AW2,AW3添加剂添加量(外加法)分别为0.5%,2.0%,2.5%,3.0%,0.2%,0.2%,调合出6种航空润滑油。通过对比这6种润滑油与季戊四醇酯基础油的橡胶相容性,研究添加剂对航空润滑油橡胶相容性的影响。

表1 季戊四醇酯的主要性能

1.1.2 橡胶材料标准丁腈橡胶,编号分别为NBR-1,NBR-2,NBR-3,丙烯腈质量分数分别为28%,34%,36%,西北橡胶塑料研究设计院或北京航空材料研究院生产;标准硅橡胶编号为XG22-70;标准氟橡胶编号为FX-4;标准氟硅橡胶编号为FS6265。

1.1.3 主要仪器设备AVATAR360型傅里叶变换红外光谱仪,美国Nicolet公司制造,分辨率为4 cm-1,测定范围为400~4 000 cm-1,扫描次数为16次;ESCALab250 X射线光电子能谱(XPS)仪,美国Thermo Fisher公司制造,Al Kα射线,能量为1 486.6 eV,功率为150 W;AE200型分析天平,瑞士METTLER公司制造;DHG-9140A型电热恒温鼓风干燥箱,上海一恒科学仪器有限公司制造;LF-Plus型橡胶拉伸仪,美国Ametek 公司制造。

1.2 橡胶相容性试验

橡胶相容性试验为静态浸泡试验,即将橡胶片浸泡在特定温度的润滑油中达到一定时间,然后测试橡胶浸渍前后物理性能的变化来评价润滑油与橡胶材料的相容性,评定测试的参数包括橡胶样品的体积变化率(ΔV)、拉伸强度损失率(ΔT)和扯断伸长损失率(ΔE)。试验条件依据美军MIL-PRF-23699G标准,其中,丁腈橡胶、氟橡胶、硅橡胶、氟硅橡胶的浸泡试验条件分别为:在70,204,121,150 ℃的润滑油中浸泡72,72,96,72 h。

依据FED-STD-791D方法[9]测定橡胶的ΔV。在2 mm厚的标准橡胶板上切下3个2.5 cm×5 cm的矩形橡胶片,先用排水法测得3个矩形橡胶片的体积(Vi),然后将这3个矩形橡胶片浸泡在装有350 mL油品的烧杯中,最后将烧杯放入特定温度的烘箱内一定时间,用排水法测得浸泡后每片橡胶的体积(Vfi),利用式(1)求得每个橡胶片的ΔVi,再求平均值得到ΔV值。

(1)

依据FED-STD-791D方法[9]测定橡胶的ΔT和ΔE。用ASTM Die C型刀具从2 mm厚的标准橡胶板上切下哑铃型的橡胶片,先用橡胶拉伸仪测得5个哑铃型原始橡胶片的平均拉伸强度(T)和扯断伸长率(E),然后将3个切好的哑铃型橡胶片浸泡在装有600 mL油品的高型烧杯中,最后将高型烧杯放入特定温度的烘箱内一定时间。用橡胶拉伸仪测定浸泡后每片橡胶的拉伸强度(Tfi)和扯断伸长率(Efi),求出Tf和Ef的平均值。利用式(2)和式(3)求得ΔT和ΔE。

(2)

(3)

2 结果与讨论

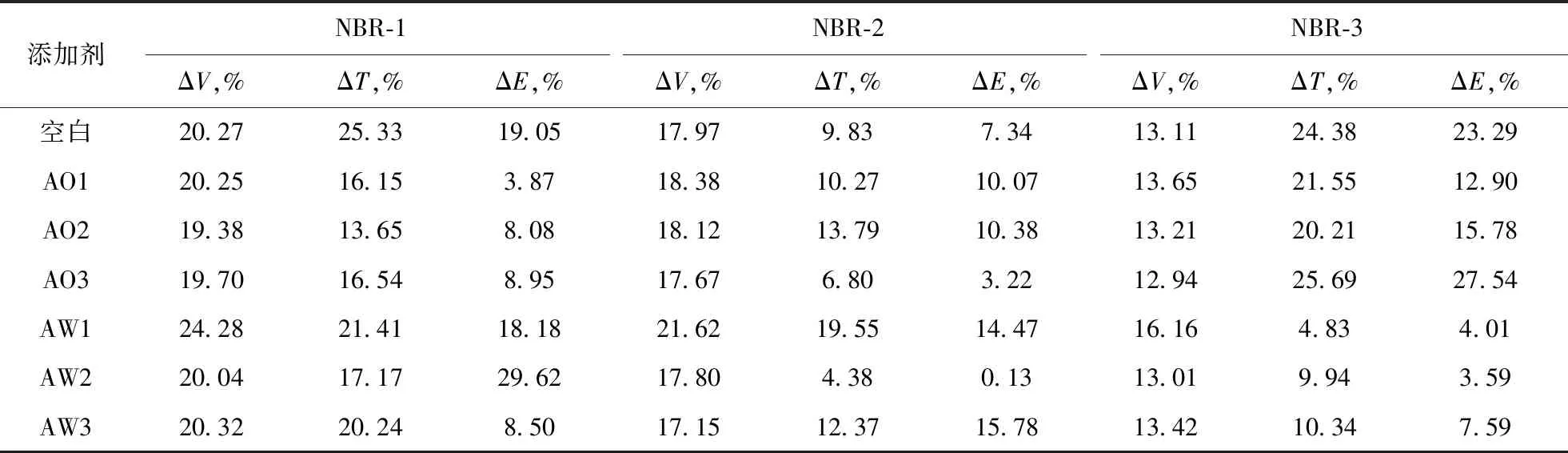

2.1 添加剂对润滑油与丁腈橡胶相容性的影响

添加剂对润滑油与丁腈橡胶相容性的影响见表2。从表2可以看出:①与纯基础油的空白试验相比,磷酸酯极压抗磨剂AW1使3种丁腈橡胶的体积变化率增大,其他添加剂对3种丁腈橡胶的体积变化率无明显影响,这是因为添加剂在润滑油中所占的比例较小,橡胶体积的变化主要由基础油与橡胶的物理作用而引起;②丁腈橡胶中丙烯腈含量越大,丁腈橡胶的体积变化率则越小,分析认为基础油的极性弱于丁腈橡胶,丁腈橡胶中丙烯腈含量越高,橡胶的极性越强,进而丁腈橡胶与基础油的极性相差则越大,且丙烯腈中的腈基会增强橡胶高聚链间的作用力,阻碍基础油分子进入橡胶基体溶胀橡胶;③添加剂对丁腈橡胶拉伸性能的影响比较复杂,无明显规律。

表2 添加剂对润滑油与丁腈橡胶相容性的影响

2.2 添加剂对润滑油与氟橡胶相容性的影响

添加剂对润滑油与氟橡胶相容性的影响见表3。从表3可以看出:①与纯基础油的空白试验相比,3种极压抗磨剂对氟橡胶的体积变化率几乎没有影响,而3种抗氧剂使氟橡胶的体积变化率有微弱的减小;②相关文献发现,胺类抗氧剂在烃类润滑油中对氟橡胶拉伸性能具有较大的损害,但是本研究中AO2、AO3两种胺类抗氧剂在酯类航空润滑油中对氟橡胶无显著影响。

表3 添加剂对润滑油与氟橡胶相容性的影响

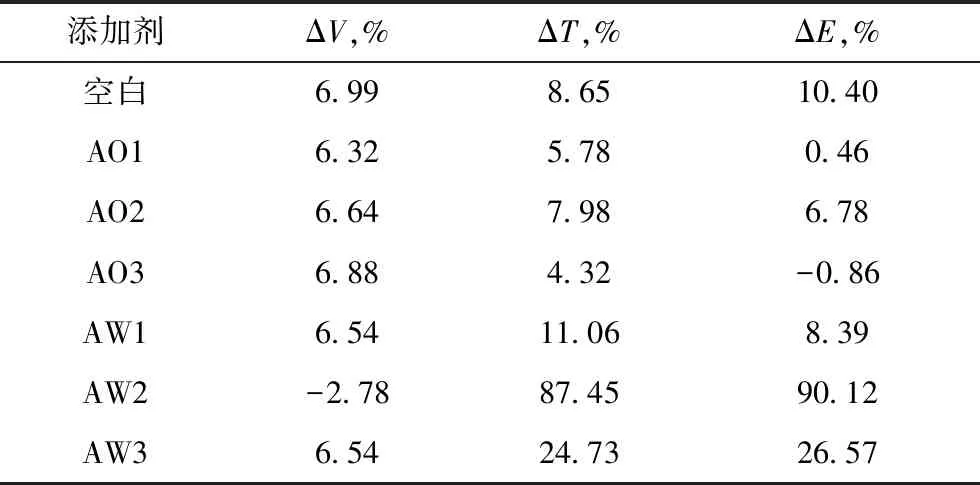

2.3 添加剂对润滑油与硅橡胶相容性的影响

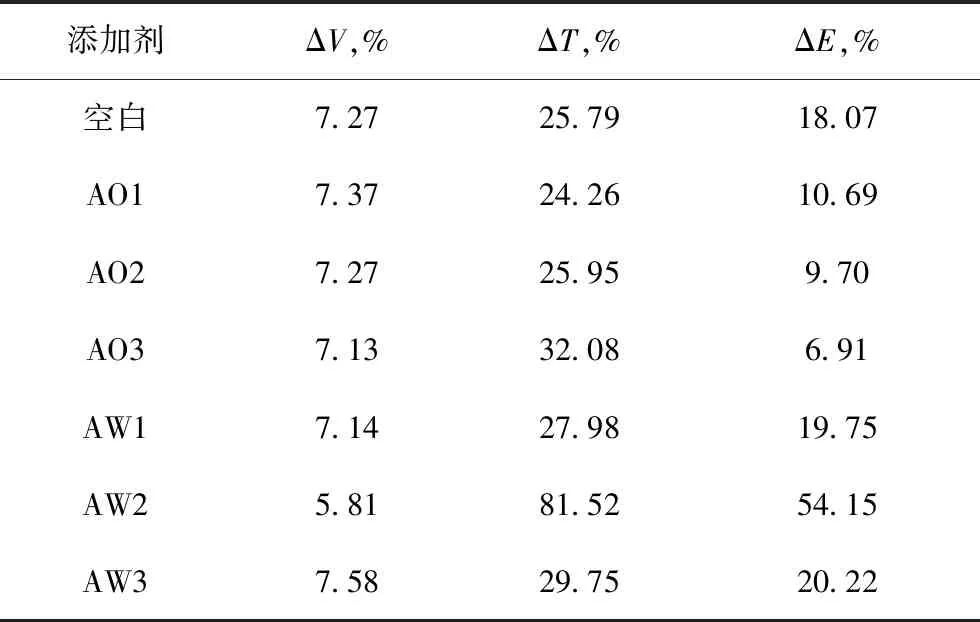

添加剂对润滑油与硅橡胶相容性的影响见表4。从表4可以看出:①与纯基础油的空白试验相比,酸性磷酸胺极压抗磨剂AW2使硅橡胶的体积变化率降低,且使硅橡胶体积不增反减,其他添加剂对硅橡胶的体积变化率没有明显的影响;②含磷极压抗磨剂AW2和AW3都不同程度地加剧了硅橡胶拉伸性能的损失,尤其是AW2,其加入量只有0.2%,却几乎使硅橡胶的拉伸性能损失殆尽,原因可能是AW2添加剂与硅橡胶发生化学作用破坏了橡胶的微观结构。

表4 添加剂对润滑油与硅橡胶相容性的影响

2.3.1 硅橡胶-AW2中硅元素含量测定了AW2油样试验前后硅元素含量,发现试验后油样中的硅元素质量分数高达2 210 μgg,远大于相容性试验前硅元素的质量分数(1.5 μgg),且大于试验后空白油样的硅元素质量分数(256 μgg)。硅橡胶中硅元素在橡胶主链上,因此判定是由于酸性磷酸胺添加剂与硅橡胶主链发生了化学作用,导致橡胶高聚链解聚生成低相对分子质量聚合链,然后低相对分子质量聚合链溶入润滑油中使AW2油样含有大量的硅元素。

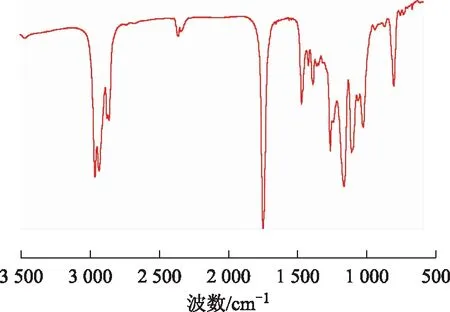

2.3.2 硅橡胶-AW2萃取液的红外光谱将AW2油样与硅橡胶进行相容性试验,对试验后硅橡胶进行萃取,萃取液的红外光谱见图1。图1中,波数为801.27 cm-1和1 260.11 cm-1处的吸收峰分别代表萃取液中C—Si—C键和Si—CH3基团。进一步证实硅橡胶与酸性磷酸胺添加剂发生了化学作用。

图1 硅橡胶-AW2萃取液的红外光谱

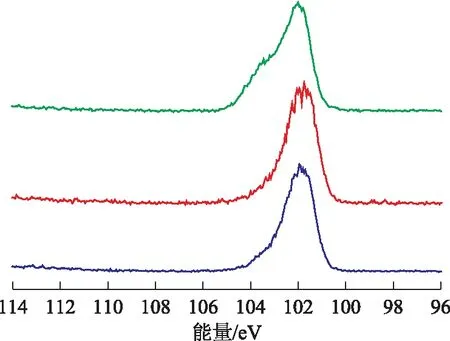

2.3.3 硅橡胶-AW2硅元素的XPS图谱硅橡胶表面硅元素的XPS图谱见图2。从图2可以看出,原始硅橡胶与硅橡胶-空白两者的表面硅元素图谱基本相同,但硅橡胶-AW2的表面硅元素谱峰明显与前两者不同,说明酸性磷酸胺添加剂使橡胶中的含硅基团发生了化学反应。对硅橡胶-AW2的硅元素谱峰进行分峰处理,结果见图3。硅橡胶主链上的有机硅结合能在102.01 eV处,而图3中103.33 eV处出现的峰则代表橡胶表面有SiOx基团存在。分析认为原始硅橡胶中的硅是有机硅,硅原子上连有烃基,而SiOx基团的出现说明试验过程中酸性磷酸胺添加剂不仅破坏了硅橡胶的主链结构,而且破坏了硅橡胶的侧链结构,导致橡胶硅氧主链和硅烃侧链断裂溶入润滑油中,使硅橡胶的体积发生了收缩,硅橡胶的拉伸性能大幅度降低。

图2 硅橡胶表面硅元素的XPS图谱 —硅橡胶-AW2; —硅橡胶-空白; —硅橡胶-原始

图3 硅橡胶-AW2中硅元素XPS图谱的分峰处理结果 —实验曲线; —拟合曲线; —基线;—SiOx曲线; —有机硅曲线

2.4 添加剂对润滑油与氟硅橡胶相容性的影响

添加剂对润滑油与氟硅橡胶相容性的影响见表5。从表5可以看出:①与纯基础油的空白试验相比,酸性磷酸胺极压抗磨剂AW2使氟硅橡胶的体积变化率降低,其他添加剂对氟硅橡胶的体积变化率无明显影响;②与硅橡胶类似,酸性磷酸胺添加剂对氟硅橡胶的拉伸性能造成了极大的破坏。氟硅橡胶的主链是Si—O—Si链,侧链是含有氟原子的烃基,其基本结构类似于硅橡胶,酸性磷酸胺添加剂与氟硅橡胶发生化学反应破坏了橡胶的主链和侧链结构,但由于氟原子的保护作用,氟硅橡胶拉伸性能降低幅度比硅橡胶小。

表5 添加剂对润滑油与氟硅橡胶相容性的影响

2.4.1 氟硅橡胶-AW2中硅元素含量测定了AW2油样试验前后硅元素含量,发现试验后油样中的硅元素质量分数高达507 μgg,远大于相容性试验前硅元素的质量分数(1.5 μgg),且大于试验后空白油样的硅元素质量分数(55 μgg)。验证了酸性磷酸胺添加剂与氟硅橡胶主链发生化学作用使橡胶高聚链发生解聚。

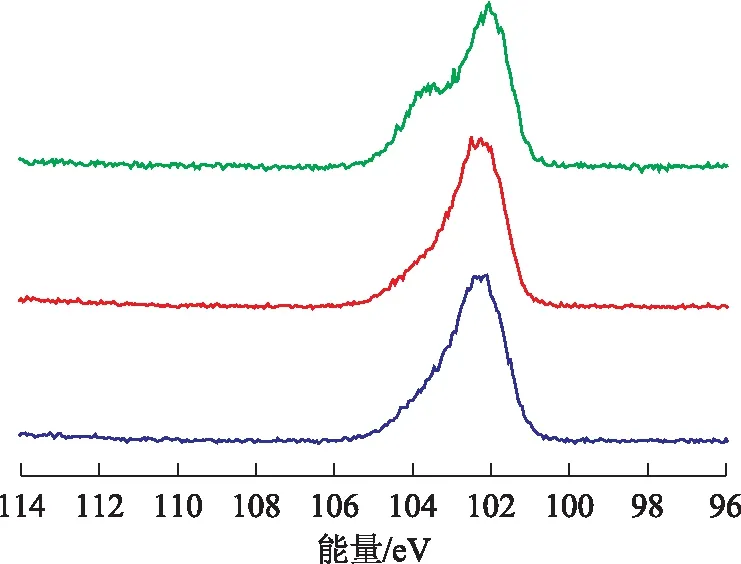

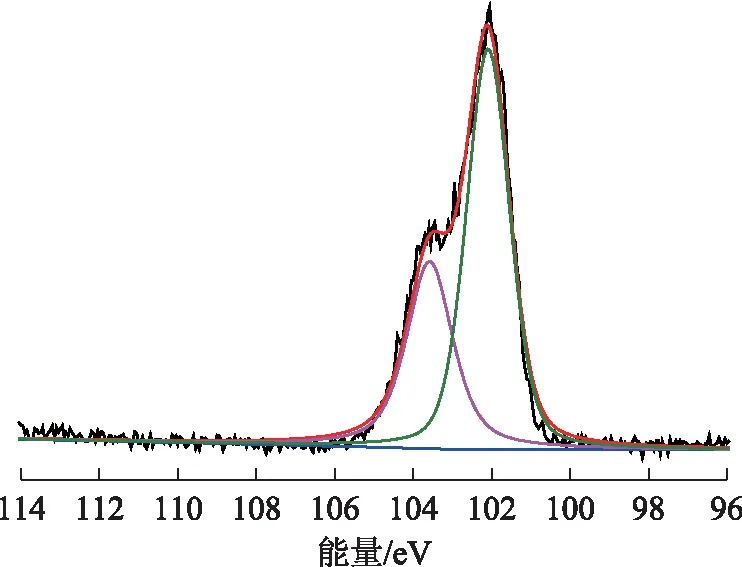

2.4.2 氟硅橡胶-AW2中硅元素的XPS图谱氟硅橡胶表面硅元素的XPS图谱见图4。从图4可以看出,原始氟硅橡胶与氟硅橡胶-空白两者的表面硅元素图谱基本相同,但氟硅橡胶-AW2的表面硅元素谱峰明显与前两者不同。同样对氟硅橡胶-AW2硅元素谱峰进行分峰处理,结果如图5所示。氟硅橡胶主链上的有机硅结合能在102.01 eV处,而图5中103.48 eV处出现的峰代表新生成的SiOx基团。综上所述,可证实试验过程中酸性磷酸胺极压抗磨剂与氟硅橡胶发生了化学反应,同时破坏了氟硅橡胶的主链结构和侧链结构,使氟硅橡胶的拉伸强度和扯断伸长率大幅降低。

图4 氟硅橡胶表面硅元素的XPS图谱 —氟硅橡胶-AW2; —氟硅橡胶-空白; —氟硅橡胶-原始

图5 氟硅橡胶-AW2中硅元素XPS图谱的分峰处理结果—实验曲线; —拟合曲线; —基线;—SiOx曲线; —有机硅曲线

3 结 论

(1)加入磷酸酯极压抗磨剂可增大丁腈橡胶的体积变化率,其他添加剂对丁腈橡胶的体积变化率无显著影响;丁腈橡胶中丙烯腈含量越大,丁腈橡胶的体积变化率则越小。

(2)抗氧剂使氟橡胶的体积变化率有微弱的减小,极压抗磨剂对氟橡胶的体积变化率基本无影响;胺类添加剂在酯类润滑油中对氟橡胶拉伸性能无显著影响。

(3)酸性磷酸胺极压抗磨剂使硅橡胶体积发生收缩,使氟硅橡胶的体积变化率减小,其他添加剂对硅橡胶和氟硅橡胶体积变化率基本无影响;且酸性磷酸胺极压抗磨剂与硅橡胶和氟硅橡胶可发生化学反应,破坏了其主链结构和侧链结构,使橡胶的拉伸性能大幅下降。