金属结构件焊接机器人工作站的设计

赵明利,朱华炳,祖 磊,江 磊

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

目前,国内外的许多学者就机器人焊接工作站进行了大量研究与实践,王浩等[1]针对铝合金脚手架结构,设计了孔槽相结合的柔性化装夹平台;张骥丰等[2]针对挖掘机斗杆型号大小不同的特点,设计了锥形定位夹紧装置,可以装夹不同宽度的挖掘机斗杆;李西洋等[3]针对不同型号的播种机边梁在结构上的差异性,采用模块化理念,设计了快速换装的定位夹紧平台;王克鸿等[4]基于机器人本体设计了螺柱焊接工作站,包含可以送进不同长度、不同直径螺柱的送料机构及其夹持机构等。

为了提高焊接效率和焊接质量,降低工人的劳动强度和改善工人的作业条件,本文针对待焊金属结构件的焊接需求,提出了一套由弧焊双机器人、三轴垂直翻转变位机、自动化工装夹具、全数字式焊接电源、清枪剪丝机、人机交互界面等构成,集成了机械、电子、电气、控制、焊接为一体的焊接自动化工作站[1,5]。

1 焊接工作站主要机械结构

1.1 工作站整体布局

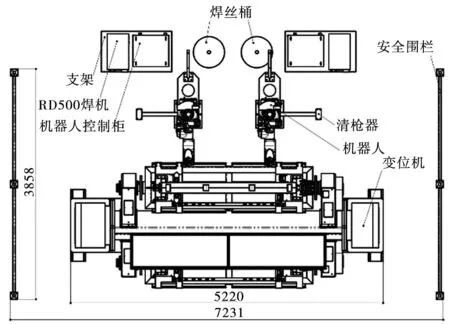

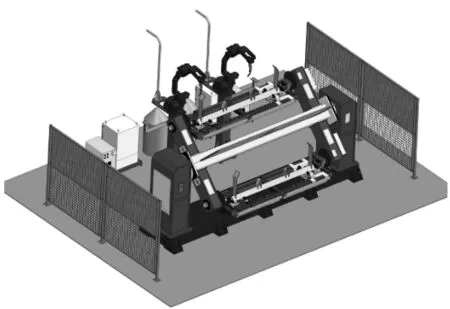

本文设计的工作站采用双机双工位的焊接模式,即采用两套机器人配合一台三轴垂直翻转变位机进行焊接作业。工作站主要组成部分为:安川MA1440型弧焊机器人(工作半径为1440mm,负载6kg,配备碰撞检测功能及始端检出功能)、机器人安装底座、RD500全数字式焊接电源、机器人DX200控制柜、三轴垂直翻转变位机、工装夹具、清枪剪丝机、安全护栏等。充分考虑待焊接工件品种及厂房条件,工作站整体结构框架如图1所示。

图1 焊接工作站整体布局图

焊接时首先通过人机交互界面选择待焊接的工件型号,随后人工将工件放置在焊接工位并进行定位夹紧,按S2/S3工位翻转按钮后进行预约,工位翻转180°到位后,焊接机器人执行相应焊接程序,开始焊接动作;焊接完成后由人工按S3/S2工位翻转按钮后进行预约,工位翻转180°到位后,焊接机器人继续执行相应焊接程序,开始焊接动作。

1.2 变位机及焊接工装平台设计

本工作站设计的变位机根据工件焊缝分布在两侧、工艺要求、装夹的效率及操作的便利性,采用三轴垂直翻转变位机,内侧焊接的同时,外侧可装夹工件,以达到不间断循环作业的目的,如图2所示。其中变位机的回转采用可与机器人实现联动的交流伺服电机,减速机采用RV减速机,精度高,速度可调,和机器人协作完成焊接动作。

图2 三轴垂直翻转变位机示意图

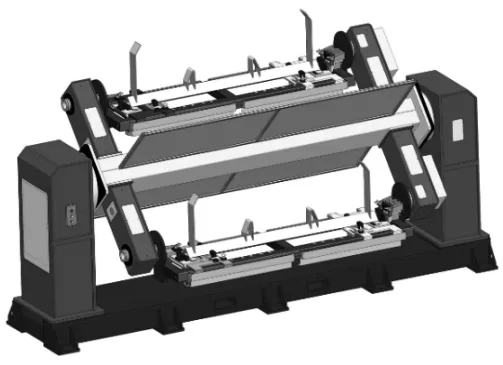

工装是一种在加工过程中能准确稳定的定位及夹紧工件的工艺设备,好的工装设计方案能提高产品质量和生产效率[6]。本工作站的焊接对象为不同尺寸序列的角钢横梁,工件在宽度和高度方面的尺寸基本一致,长度随型号变化,其中最大的尺寸为2250mm×200mm×500mm。工装夹具、气缸等设备均以图3所示的工装桌面为安装基础,通过定位销孔的不同组合,可以实现对不同尺寸工件的装夹,其中最大尺寸横梁的装夹组合示意图如图3所示。

图3 最大装夹组合方式示意图

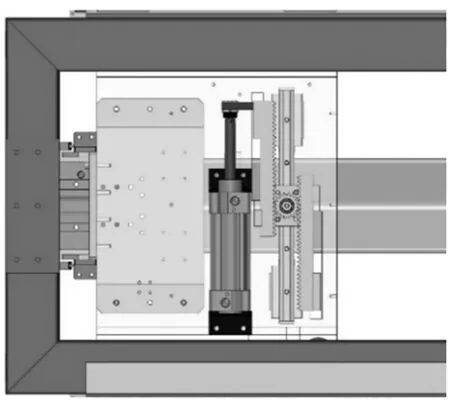

其中纵向对心夹具的设计采用气缸、齿轮齿条机构、定位块和直线导轨组合来实现工件的纵向定位,如图4所示。

图4 纵向对心夹具设计示意图

1.3 系统总体结构设计

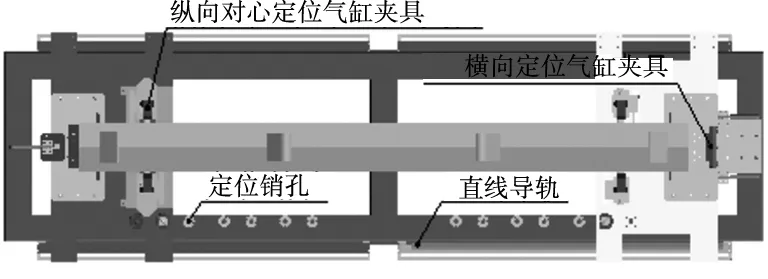

利用SolidWorks对工作站进行三维建模,可以直观的显示系统设计意图,便于进行设计分析,发现其中的设计缺陷并及时的对其进行修正,模型如图5所示。

2 控制系统设计

图5 工作站系统整体结构示意图

本工作站的控制系统以台达PLC为控制核心,系统的所有设备除机器人的运行轨迹外,都要受到PLC的控制[7]。作业动作主要包括气缸夹具夹紧松开、变位机翻转、机器人执行焊接动作等,对工作站的控制主要通过人机交互界面和工位操作盒来完成,在人机交互界面上设置可以调用机器人中不同的程序,如S2工位焊接程序、S3工位焊接程序或机器人清枪剪丝程序等,从而实现不同的动作;通过工位操作盒可以控制气缸夹具的夹紧、松开以及变位机的翻转动作等。PLC控制系统结构框图如图6所示。

图6 控制系统结构框图

针对本工作站利用DOPSoft软件对工作站操作进行人机交互界面设计,如图7所示。首先根据本次待焊接的工件型号进行工装调整,由人工进行工件上下料并通过操作工位操作盒按钮对工件进行定位夹紧,将机器人示教器切换到远程模式,在人机交互界面设置进行PLC控制。

图7 人机交互界面示意图

人机交互界面操作流程:

(1)系统权限登录,密码********;

(2)输入产品的型号并进行确认;

(3)加载主程序Master;

(4)开启伺服控制,伺服开启指示灯变为绿色后启动机器人;

(5)在工位上点击S2/S3工位翻转按钮,翻转指示灯变为绿色后进行预约;

(6)变位机翻转动作完成后,机器人开始焊接作业,焊接完成后,焊接完成指示灯变为绿色;

(7)在工位上点击S3/S2工位翻转按钮并进行预约,以此实现循环焊接。

3 焊接工作站实验研究

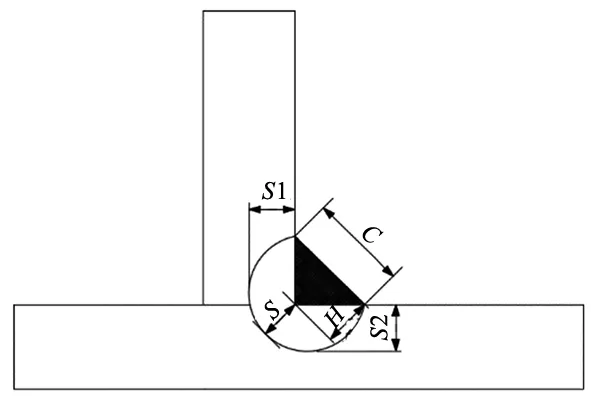

待焊工件材质为Q235钢,焊缝形式主要为角焊缝,其外形特征示意图如图8所示,要求焊接飞溅量小,焊缝成型好,焊道宽度8mm左右,高度为两连接件中最薄者(中支柱,厚度5mm)厚度的0.8倍,即4mm,焊缝交接处衔接圆滑。

图8 角焊缝外形特征示意图

3.1 始端检出实验

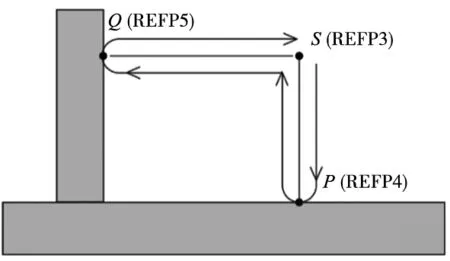

待焊接工件与示教的工件之间在一定范围存在偏差时,为了达到良好的焊接效果,机器人的焊接轨迹需要有一个相应的偏移量来对工件偏差进行补偿,因此在焊接之前对工件进行始端检出十分重要。始端检出示意图如图9所示。具体操作步骤如下:

(1)机器人从初始点位置移动至适当空间点,回车插入此点位置,并将其作为参考点REFP 3(S点)(注意:参考点的命名从3开始,0、1、2均不能使用);

(2)在S点处插入参考程序1,手动示教机器人沿垂直方向至距离工件1mm左右处,插入参考程序2和暂停(PAUSE)指令,将光标移至参考程序1,按住连锁+试运行,机器人移动直至焊丝触碰到工件产生电流回馈,机器人停止,在此处插入参考点REFP 4(P点);

(3)手动示教机器人回到参考程序1位置,示教机器人沿水平方向至距离工件1mm左右处,将参考程序2位置修改至此处,将光标移至参考程序1,按住连锁+试运行,机器人移动直至焊丝触碰到工件产生电流回馈,机器人停止,在此处插入参考点REFP 5(Q点);

(4)调用标准检出程序软件包;

(5)插入平移指令SFTON。

图9 始端检出示意图

3.2 机器人程序编写

机器人程序编写主要包括主程序Master程序,机器人清枪剪丝程序GUN-CLEAR,始端检出程序SRCH,焊接程序WORK_1、WORK_2、WORK_3等。PLC控制机器人启动后不断循环Master主程序,根据输入的工件型号选择相对应的焊接程序,等待S2/S3工位翻转信号并进行预约后调用相应工位焊接程序。焊接动作完成后,返回主程序等待下一个工位翻转信号,如果没有下一个工位翻转信号,在主程序继续等待;如果有下一个工位翻转信号,则变位机翻转,进入下一个工位的焊接程序,从而提高生产效率[5]。

3.3 焊接实验

3.3.1 宽范围参数实验

焊接保护气使用的是指定的二元气体Ar82%+CO218%,气体流量为15L/min,焊丝直径为1.2mm,干伸长为15mm,焊接速度为30cm/min,对于直径0.5~1.6mm的焊丝进行短路过渡焊接时,焊接电流通常小于250A。为了快速确定焊接电流、焊接电压区间,利用正交试验法做了仅改变电流、电压的实验,其他参数不变[8]。正交试验设计方法基于拉丁方理论和群论,能通过代表性较强的少数试验,权衡各个因素对试验指标的影响程度,获得了最佳参数组合[9-11]。电流选取150A、200A、250A,根据电压(U)与电流(I)的关系式:

U=14+0.05I

(1)

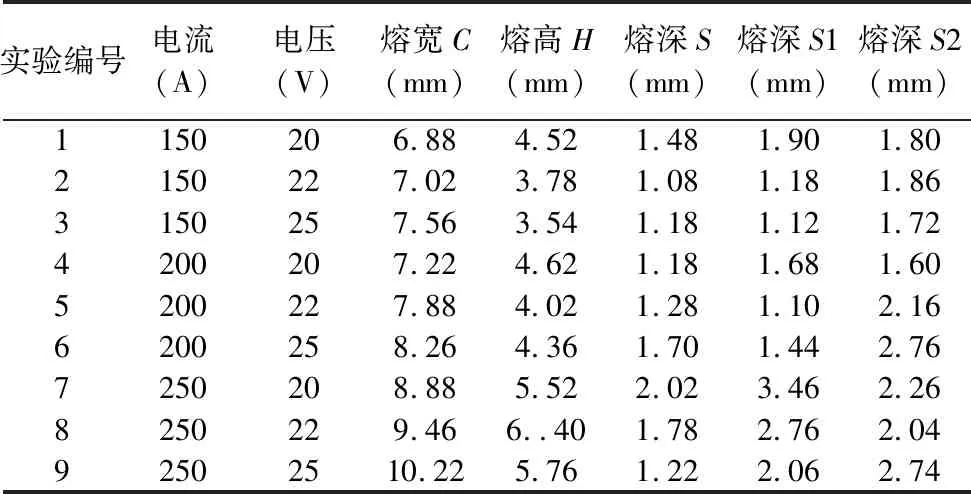

因此,选取电压为20V、22V、25V,合计九组实验。对每条焊缝切割截取一段,经水砂纸粗磨,金相砂纸800#、1200#、1500#细磨后再用金刚石抛光,最后经4%硝酸酒精腐蚀,吹干,制备宏观金相试样,以测量熔宽C、熔高H、熔深S、熔深S1及熔深S2,宽范围参数试验金相如图10所示,测量结果见表1所示。

图10 宽范围参数试验金相

实验编号电流(A)电压(V)熔宽C(mm)熔高H(mm)熔深S(mm)熔深S1(mm)熔深S2(mm)1150206.884.521.481.901.802150227.023.781.081.181.863150257.563.541.181.121.724200207.224.621.181.681.605200227.884.021.281.102.166200258.264.361.701.442.767250208.885.522.023.462.268250229.466..401.782.762.0492502510.225.761.222.062.74

通过上述参数试验找到了一组相对比较符合要求的电流、电压值:电流200A,电压22V,这为后面的三参数正交试验提供了一个参数依据。

3.3.2 三参数正交试验

根据对上述宽范围参数试验分析后,决定选取三组变量:速度、电流和电压。本次实验电流取200A附近的数值:195A、205A、215A;电压取22V、23V及24V;速度取30cm/min、40cm/min和50cm/min。运用正交试验法进行了以下实验,如表2所示。对每条焊缝切割截取一段,制备宏观金相试样,以测量熔宽C、熔高H、熔深S、熔深S1及熔深S2,三参数正交试验金相如图11所示,测量结果见表2所示。

图11 三参数正交试验金相

实验编号电流(A)电压(V)速度(cm/min)熔宽(mm)熔高H(mm)熔深S(mm)熔深S1(mm)熔深S2(mm)119522307.464.261.722.122.46219523406.183.161.081.401.90319524505.463.161.021.381.92420522408.824.521.381.802.16520523506.363.421.481.362.46620524308.104.021.241.782.52721522506.303.701.221.381.78821523308.524.721.321.462.02921524408.544.421.101.782.46

通过以上实验,发现第6组实验和理想数据十分接近,故后面焊接参数暂用第6组参数组合方式,后期针对焊接实时效果对焊接参数进行微调。焊接工作站现场作业情况如图12所示。

图12 工作站现场作业图

3.3.3 焊接效果对比分析

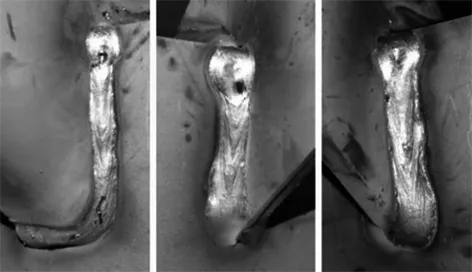

为了更好的反应出本工作站设计的合理性、高效性,我们分别对边支柱和中支柱与传统手工焊接做了简单的对比。其中手工焊接效果如图13所示,使用机器人焊接效果如图14所示。

图13 手工焊接效果图

图14 机器人焊接效果图

通过图13和图14的对比,可以看出机器人焊接效果表面光洁度较好,焊缝美观,波纹连续且过渡圆滑,焊接质量提升显著,可以很好的满足横梁的焊接工艺要求。在生产效率上,手工焊接一件横梁时间约为8min,机器人焊接一件时间约为3min,生产效率较手工焊接提高了约167%。

4 总结

本焊接工作站采用双弧焊机器人和三轴垂直翻转变位机实现焊接操作自动化,可以节省大量的人力费用,降低工人的劳动强度,极大地避免了焊接弧光及烟尘对人员的身体危害,生产节拍稳定、迅速。得到的焊缝整洁牢固,一致性较好,很大程度上提高了焊接质量,目前该工作站已经投入生产。实践证明,该焊接工作站具有一定的推广价值。