碳钢管内表面化学镀Ni-P耐蚀层的研究*

刘康灿,王芳芳

(1.石家庄市第一中学,河北 石家庄 050010;2.西安理工大学材料科学与工程学院,陕西 西安 710048)

碳钢管价格低廉,其传热效果比不锈钢管好,广泛应用于化工换热器、炼油设备及输油输水设备[1-2]。但碳钢管的耐腐蚀性较差,特别不耐硫化物腐蚀。即使应用于输水管道,溶于水中的氧、二氧化碳、氯化物等也会引起管道的腐蚀[3-5]。当应用在化工反应器、换热器等设备,管道腐蚀常常会引起换热器穿孔[6-7],但若采用不锈钢管,换热效率低;采用防腐涂料,涂料一般不耐热[8],受热会发生分解,不仅不能保护设备,反而会污染热交换的化学介质;采用电镀层,电镀时电流会在管道内被屏蔽,使碳钢管内层无法电镀[9]。为此,研究一种在碳钢管内制备Ni-P耐蚀镀层的化学镀方法,不需要通电,制备工艺简单、成本低,镀层具有非晶的特点[10],镀层耐蚀性、导热性好,能够满足化工换热器、炼油设备等的管道防腐。

1 试验材料及方法

1.1 试验材料

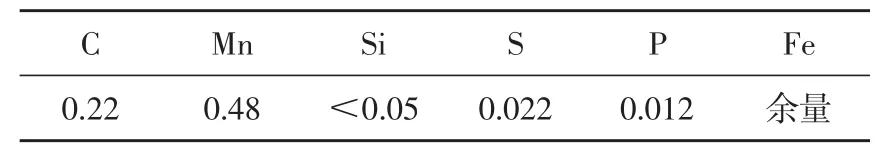

试验用的基材是尺寸为20 mm×50 mm×5 mm的Q235钢片,以及规格为Φ21.25 mm×2.75 mm、长度为500 mm的水煤气钢管。试验用碳钢基材的化学成分见表1。

表1 试验用碳钢基材的化学成分(质量分数)%

试验用的主要试剂为次亚磷酸钠、硫脲、氟化钠、柠檬酸钠、磷酸、硫酸镍等,均为西安化学试剂厂生产的分析纯试剂。

1.2 基材的预处理

先依次采用型号为240、600、800、1 200号的砂纸将Q235钢片的表面打磨至表面平整光亮,然后用无水乙醇超声波清洗表面,除去油污等杂质,立即进行化学镀。

常温下,先将水煤气管表面碱性除油,然后用10%的盐酸溶液酸洗除锈约1 min,最后用蒸馏水冲洗干净,立即进行化学镀。

1.3 镀液的制备

影响镀层质量的主要因素是镀液的浓度、温度和pH值,为了能够更好地在碳钢基材上进行化学镀Ni-P,采用正交试验的方法对镀液组分进行筛选。四因素三水平的正交试验因素见表2,试验用的镀液根据表2进行配制。化学镀的试验条件:时间t为1 h,温度T为90℃,pH为5。

表2 四因素三水平的正交试验因素 mol/L

1.4 镀层的制备

先将预处理后的碳钢试样悬挂在试样架上,然后将试样浸没在镀液中进行化学镀,试验用化学镀试验装置如图1所示。其中,HH-4数显恒温水浴锅对镀液进行恒温加热,利用温度计随时监测镀液温度的变化,以保证施镀过程在恒温下进行。使用酸度计测试镀液的pH值。最后,将化学镀后的试样取出,先用热水冲洗,再用吹风机吹干。

图1 试验用化学镀试验装置示意

1.5 镀层性能测试与表征

1.5.1 镀层沉积速率测试

通过计算化学镀前后试样的质量差,评价化学镀Ni-P镀层的沉积速率[11]。镀层的沉积速率为:

式中V——镀层沉积速率,μm/h;

Δm——化学镀前后试样质量变化,g;

ρ——镀层的密度,一般取7.9 g/cm3;

S——镀层的表面积,cm2;

t——化学镀的时间,h。

1.5.2 X射线衍射分析(XRD)

采用CONTURA G27/10/6RDS型X射线衍射仪测试不同Ni-P镀层的相结构。测试参数为:线源CuKα(波长λ=0.154 18 nm),管电压40 kV,管电流40 mA,衍射角2θ的扫描速度为8°/min,扫描范围 20°~80°。

1.5.3 镀层的形貌和元素分析

采用JSM-6700F扫描电子显微镜(SEM)观察镀层的表面形貌,并对镀层进行能谱分析[12]。

1.5.4 耐蚀性测试

采用CS350电化学工作站测试镀层试样在3.5%NaCl溶液中的极化曲线。测试体系为三电极体系,工作电极为镀层试样,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极。

2 试验结果及分析

2.1 化学镀最佳镀液配方

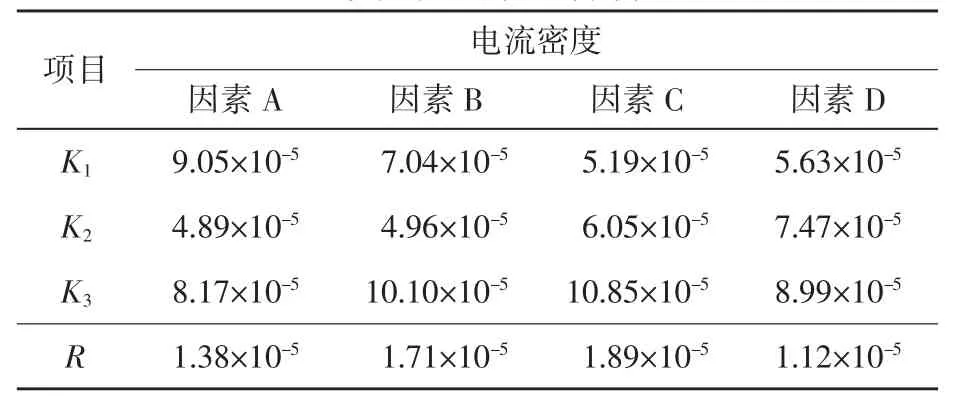

分别以自腐蚀电流密度和镀速为指标对镀层进行正交试验的极差分析,得出化学镀Ni-P的最佳镀液配方。基于镀层自腐蚀电流密度和镀速的正交试验的极差分析结果分别见表3~4。

表3 基于镀层自腐蚀电流密度的正交试验的极差分析A/cm2

表4 基于镀层镀速的正交试验的极差分析 μm/h

由表3可知,采用不同的镀液配方均可得到Ni-P镀层。因素C的浓度改变时,镀层的自腐蚀电流密度大小波动最大;因素D的浓度变化对镀层的自腐蚀电流密度影响最小。因此,四因素对镀层自腐蚀电流密度影响程度的强弱顺序为C∧B∧A∧D,即柠檬酸钠∧次亚磷酸钠∧硫酸镍∧硫脲。镀层的自腐蚀电流密度越小,耐蚀性越好[13]。因此,镀层耐蚀性最佳的镀液配方为A2B2C1D1。

由表4可以得到,因素C是影响化镀层沉积速率的关键因素,其浓度改变时,镀层的沉积速率变化最大。因素A对镀层的沉积速率的影响仅次于因素C;因素D对镀层的沉积速率影响较小,其浓度改变时,镀层的沉积速率变化最小。因此,四因素对镀层沉积速率的影响程度的强弱顺序为C∧A∧B∧D。因此,镀层沉积速率最快的镀液配方为 A3B2C1D1。

上述结果表明,镀层的耐蚀性最佳和沉积速率最快时使用的镀液配方不同。考虑到化学镀的镀层沉积速率可根据实际生产要求进行调整;因此,选择镀层的耐蚀性最佳时使用的镀液配方A2B2C1D1为最佳配方,即硫酸镍7.6×10-2mol/L,次亚磷酸钠 0.17 mol/L,柠檬酸钠 3.4×10-2mol/L,硫脲 1.32×10-5mol/L。

2.2 镀层性能分析

采用最佳镀液配方对水煤气钢管进行化学镀,然后用钢锯将镀层试样截成两段,肉眼检测其表面光亮。通过测厚仪测得镀层的厚度为22~26 μm。根据测试结果计算出镀层的沉积速率为25.4 μm/h。采用TUKON21显微硬度计测试镀层的表面硬度为747 HV。测试结果表明,采用最佳配方制备的化学镀Ni-P镀层的整体性能良好。

2.3 XRD分析

Q235钢表面Ni-P镀层的XRD图谱如图2所示。图2所示中,44.68°处出现了“馒头峰”,表明Ni-P镀层具有非晶结构,该结构为单相体系,原子间呈短程有序排列[14-15]。因此,Ni-P 镀层具有较好的化学和电化学均匀性。由于材料内部不存在腐蚀电位差,镀层具有很好的耐蚀性。

图2 Q235钢表面Ni-P镀层的XRD图谱示意

2.4 镀层的SEM和EDS分析

对采用最佳镀液配方A2B2C1D1制备的Ni-P镀层进行表面形貌分析和能谱分析。Q235钢表面Ni-P镀层的扫描图和能谱图如图3所示,化学元素分布及含量百分比见表5。镀层表面颗粒大小均匀,结合紧密。Ni-P镀层表面的化学元素主要为Fe、Ni和P元素,质量百分比分别为0.89%,85.63%和13.48%。说明金属基体与镀液中的物质发生化学反应形成Ni-P镀层,两者以化学键结合,镀层不易脱落。此外,P元素含量超过11%,达到Ni-P相图的共晶点附近,可形成非晶态组织。

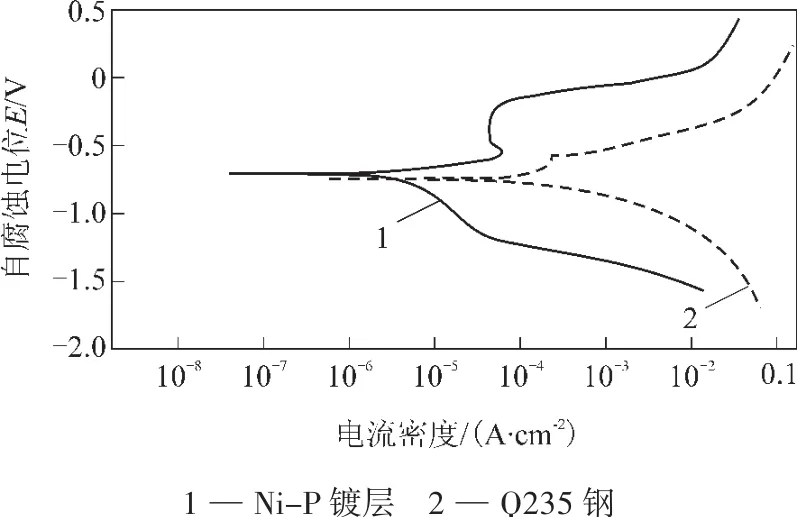

2.5 耐蚀性分析

镀层试样在3.5%的NaCl溶液中的极化曲线如图4所示。测得的镀层试样极化曲线的阳极极化区域存在钝化区,说明在阳极极化过程中试样表面能够形成阻止腐蚀的钝化膜。随着腐蚀电位的提高,腐蚀电流密度变化缓慢。测得镀层的自腐蚀电位为-0.62 V(SCE),镀层的自腐蚀电流密度为5.82×10-6A/cm2,比 Q235 钢的自腐蚀电流密度(3.04×10-4A/cm2)降低了 98.1%。

图3 Q235钢表面Ni-P镀层扫描图和能谱分析示意

表5 Q235钢表面Ni-P镀层的化学元素分布及含量百分比

图4 Ni-P镀层试样在3.5%的NaCl溶液中的极化曲线

3 结 语

(1)在Q235钢管内制备Ni-P镀层的最佳镀液配方为:硫酸镍7.6×10-2mol/L,次亚磷酸钠0.17 mol/L,柠檬酸钠 3.4×10-2mol/L,硫脲 1.32×10-5mol/L。

(2)在温度90℃、pH为5的条件下,镀层的沉积速率为25.4 μm/h,表面硬度747 HV;镀层具有非晶结构,镀层中3种主要元素Fe、Ni和P的质量百分比分别为0.89%,85.63%和13.48%。

(3)在3.5%NaCl溶液中镀层的自腐蚀电位为-0.62 V(SCE),自腐蚀电流密度为 5.82×10-6A/cm2,比Q235钢的自腐蚀电流密度降低了98.1%。