湿法脱硫装置结垢分析与防治

崔 社

(国家电投集团远达环保工程有限公司,重庆 401122)

浆液池、搅拌器、氧化喷管、BFI 传质构件、喷淋层及其喷嘴、除雾器构成喷淋塔核心部件,其表面是否存在垢体将直接影响烟气流场、SO2气液传质、CaCO3溶解、HSO3-/SO32-氧化、系统压损以及除雾效果。本文借助试验曲线,结合运行实践对喷淋塔核心部件和塔壁结垢原因进行了系统分析,提出了相应防治措施,为保障石灰石-石膏湿法喷淋塔脱硫装置脱硫除尘性能和安全经济运行提供重要支撑。

1 结垢分类

基于喷淋塔结构特点,垢淀按形成机理分为结晶垢、蒸发垢和沉积垢三类。

设备表面上有新的晶核生成并逐渐长大,所结成的晶体垢淀称为结晶垢。结晶垢主要成分有CaSO4· 2H2O、CaSO3·1/2H2O 和CaCO3。结晶垢淀在喷淋塔内到处可见,石膏垢晶体如图1所示,喷淋管及其喷嘴结晶垢如图2所示。

经高温加热快速将浆液水分蒸发,使浆液中CaCO3、CaSO4、CaSO3以 及SiO2、Al2O3、Fe2O3等 物质以堆积或结晶形式析出,在设备表面上结成的垢淀称为蒸发垢。蒸发垢常发生在喷淋塔入口干湿界面、净烟道加热器等部位,加热器蒸发垢如图3所示。

图1 放大1 000 倍的石膏垢晶体

图2 喷淋管及其喷嘴结晶垢

图3 净烟气加热器蒸发垢

流动性差的浆液或喷淋飞溅到设备表面上的浆液液膜,在重力、黏附力、离心力、烟气冲刷等外力作用下沉淀或浓缩,引起固体颗粒以沉积或结晶形式析出,在设备表面上结成的垢淀称为沉积垢。沉积垢在塔壁塔底、传质构件、除雾器通道等部位形成。传质构件通道沉积垢如图4所示。

图4 传质构件通道沉积垢

蒸发垢、沉积垢常以物质固体颗粒堆积垢和结晶垢两种形式存在,石灰石颗粒堆积垢在高pH 值、CO2和H2O 浆液环境中可转化为CaCO3结晶垢。

2 结晶垢形成机理

蒸发垢和沉积垢形成机理简单,本文重点论述结晶垢形成机理。

2.1 石膏、亚硫酸钙结晶垢的形成

石膏超过浆液吸收极限就会以晶体形式沉积。相对饱和度达到一定值时,首先按异相成核作用在浆液中已有的晶粒表面上生长;饱和度达到并超过均相成核作用的临界饱和度时,就会在浆液中形成新的晶核,此时微小晶核在设备表面上生成,并逐渐长大结成坚硬的晶体垢淀,俗称硬垢。石膏产生均相成核作用的临界相对饱和度为140%[1]。

亚硫酸钙结晶垢的形成机理与石膏相同,该垢体柔软易变形、呈叶状,俗称软垢。实践表明,软垢在O2和H2O 环境中由外向内可逐渐转化为硬垢。化学反应式为:

2.2 CaCO3 结晶垢的形成

吸收塔注入过量的石灰石浆液时,浆液pH 值升高、吸收CO2能力提高,CO2与Ca2+生成新的CaCO3晶核。当饱和度达到并超过临界饱和度时,在设备表面上就会结成CaCO3结晶垢。化学反应式为:

3 结垢的危害

3.1 烟气系统

堵塞换热器通道,减少烟道通流面积,增加系统阻力,引风机或增压风机失速等。

3.2 吸收系统

劣化烟气流场,磨损堵塞吸收塔部件通道和塔壁,降低脱硫率和除尘率。结垢严重时可导致喷淋支管断裂、垢体脱落砸伤构件、除雾器变形或垮塌等。喷淋管垢体脱落砸伤下部传质构件,如图5所示。

图5 被上部垢体砸伤的传质构件

3.3 浆液系统

堵塞喷嘴、阀门和管道,降低浆液通流量,磨损设备通道和防腐内衬,增大仪表数据传输偏差等。

4 结垢影响因素分析

4.1 CaSO4、CaSO3、CaCO3 浓度的影响

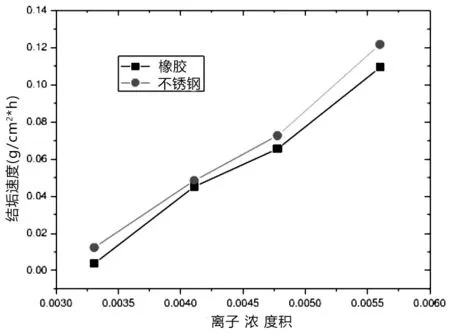

吸收塔浆液主要含有Ca2+、SO42-、HSO3-、SO32-、CO32-、Cl-、Mg2+等离子。由图6分析可知,CaSO4的饱和度随Ca2+和SO42-离子浓度积的增加而增加,当达到并超过临界饱和度时就会在设备表面以晶体形式结垢,结垢速度随Ca2+、SO42-离子浓度积的升高呈现明显增加趋势[2]。

图6 CaSO4 结垢速度与离子浓度积

同理,CaSO3和CaCO3结垢速度分别随Ca2+、SO32-和Ca2+、CO32-离子浓度积的升高而增加。

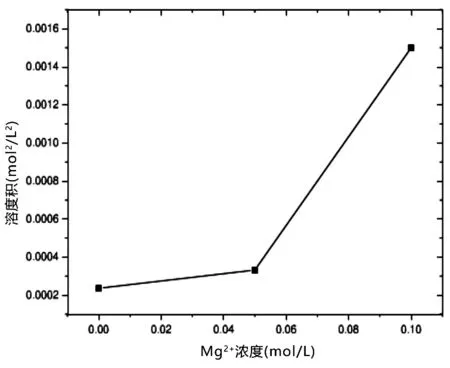

4.2 Mg2+浓度的影响

吸收塔浆液中的Mg2+主要源于石灰石中的MgCO3。 高浓度的Mg2+周围吸引大量的异性电荷SO42-离子形成离子氛,束缚了SO42-与Ca2+离子结合的自由行动。

由图7可知,一方面,循环浆液中CaSO4溶度积随Mg2+浓度增加而升高,CaSO4溶解度提高,离子浓度积增加,降低SO2吸收能力;另一方面,喷淋和除雾区域设备表面的循环浆液液膜在重力、黏附力、离心力、烟气冲刷等外力作用下浓缩,CaSO4浓度超过临界饱和度而结垢[2]。因此,Mg2+不仅降低了脱硫性能,更直接导致了吸收塔喷淋和除雾区域设备表面结垢。

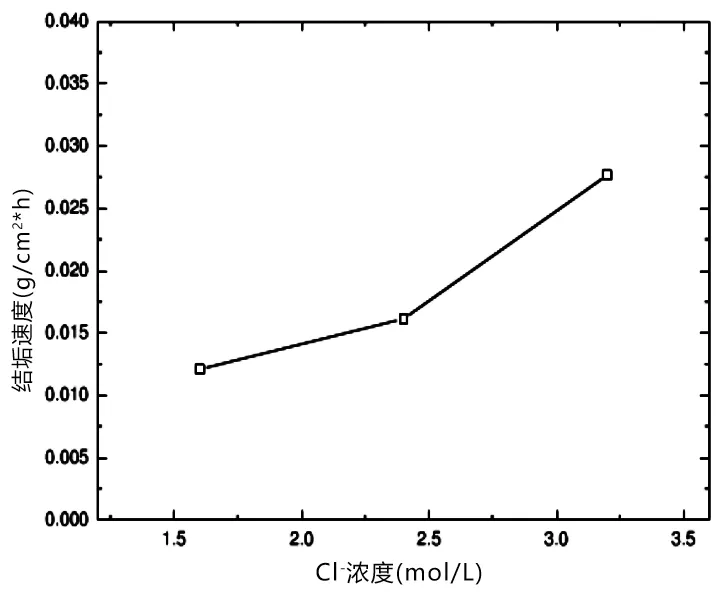

4.3 Cl-浓度的影响

由图8分析可知,随着浆液中Cl-浓度的升高,CaSO4的结垢速度增加。实践表明,Cl-浓度超过 20 000 mg/L 长期运行,吸收塔内就会发生结垢并降低脱硫效率。

图7 Mg2+浓度与CaSO4 溶度积

图8 Cl-浓度与CaSO4 结垢速度

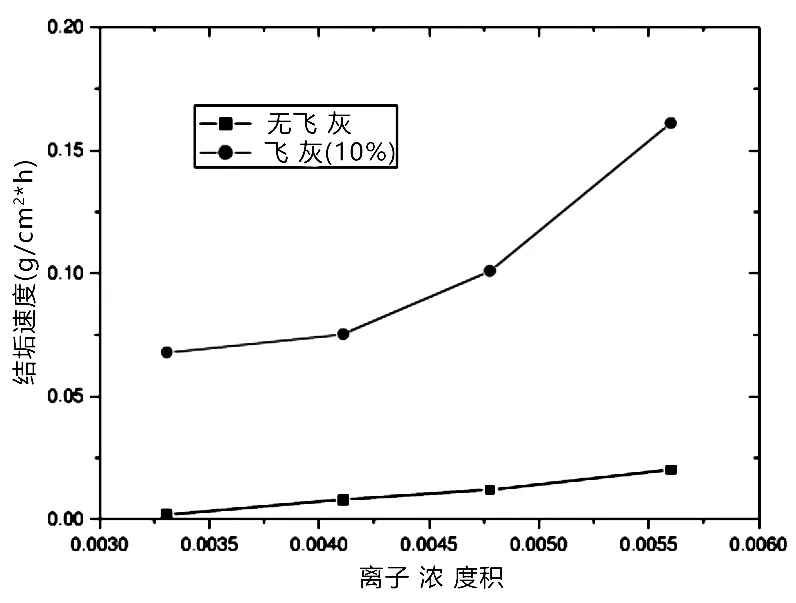

4.4 飞灰的影响

由图9可以看出,无论飞灰存在与否,结垢速度均随浆液离子浓度积的升高而增加。当浆液富集飞灰时,随着离子浓度积增加,结垢速度就会大幅度提高。实践表明,飞灰的存在不仅加剧系统结垢,而且降低吸收塔脱硫和除尘性能。

由图10 和图11 分析可见,结垢速度随着飞灰含量的增加而提高;飞灰粒径越小,结垢速度增加越 显著。

4.5 氧化的影响

原烟气含氧量低于设计值、氧化风机选型偏小或氧化风管堵塞,均会阻止HSO3-/SO32-全部氧化成SO42-的反应,促使CaSO3离子浓度积升高,促进塔壁、喷淋和除雾区域设备表面结成软垢,在O2和H2O 环境中继而由外向内逐渐转化为硬垢。

图9 飞灰与结垢速度

图10 飞灰含量与结垢速度

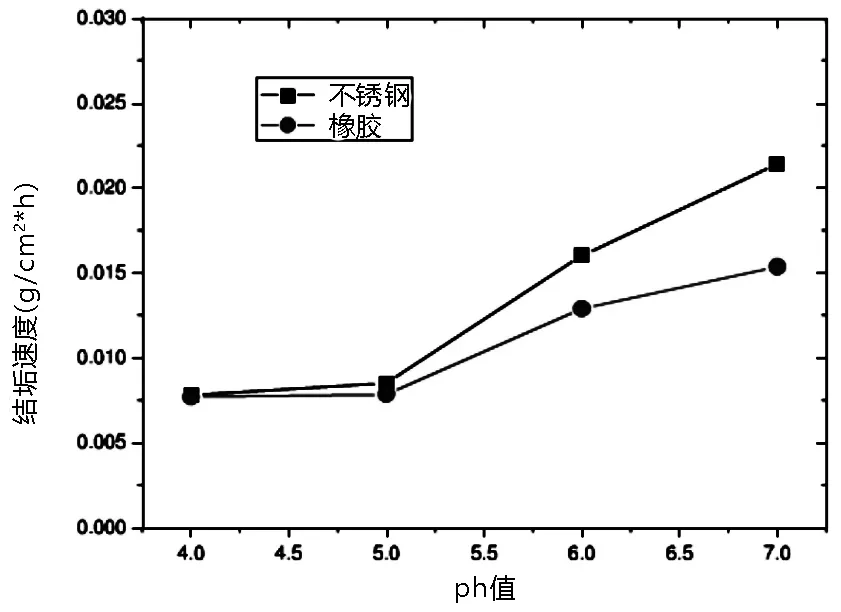

4.6 pH 值的影响

由图12 可知,CaSO4的结垢速度随pH 值升高而增加。当pH 值>5 时出现拐点,结垢速度明显增加。实践表明,吸收塔循环浆液pH 值≥6 时就会结垢,pH 值≥6.2 时就会因结垢而发生设备通道堵塞。

4.7 浆液密度的影响

浆液密度低于13%,表明CaSO4浓度低、CaCO3浓度相对较高;浆液密度高于17%,表明CaSO4浓度相对较高。CaCO3、CaSO4相对浓度的升高均会增加吸收塔系统设备结垢和磨损概率。

4.8 吸收塔液位的影响

低液位运行,会减少石灰石溶解、亚硫酸根氧化和石膏结晶的时间和空间,阻断浆液生成石膏的反应,CaSO3、CaCO3浓度升高,加剧循环浆液发生系统设备结垢。

高液位运行,石灰石溶解、亚硫酸根氧化和石膏结晶充分,浆液CaSO4浓度升高,搅拌器过载运行,浆液流动性变差,引发浆液池局部结垢和磨损。

图11 飞灰粒径与结垢速度

图12 pH 值与CaSO4 结垢速度

4.9 CaSO3 的影响

吸收塔浆液CaSO3浓度超过一定值时,就会包裹石灰石颗粒表面形成惰性层,抑制石灰石的溶解,此时pH 下降,控制系统增加石灰石供浆量,CaCO3浓度升高。在“亚硫酸钙包裹的模式”下长期运行,会引起吸收塔浆液池、喷淋和除雾区域设备及其塔壁结垢,脱硫效率降低。实践表明,浆液中SO32-浓度超过100 mg/L 就会发生此类情况。

4.10 HF 和Al2O3 的影响

浆液中Al3+、F-源于原烟气中的HF 和Al2O3。相关研究表明,Al3+、F-在浆液中共同存时,就会发生配位反应生成不溶络合物氟磷酸钙Ca5F(PO4)3、CaF2·Ca(PO4)2紧密包裹石灰石颗粒表面,强烈阻止石灰石溶解和传质,pH 值快速下滑。与CaSO3影响同理,当浆液中的Al3+、F-共存并且F-离子浓度超过50 mg/L 时,就会发生系统结垢或坏浆。

5 结垢防治

(1)输入准确的原烟气及其粉尘、石灰石、工艺水成分与含量作为设计条件。选用MgCO3含量<2%、极限不超过3%的石灰石作为吸收剂。

(2)吸收塔浆液池容积设计原则:计算石膏结晶时间、石灰石溶解时间、亚硫酸根全部氧化所需反应容积,取三者最大值,并考虑注入空气和液位控制的安全余量作为吸收塔浆液池设计尺寸。当吸收塔配置沸腾式传质构件时,应计入其脱硫贡献所需的浆液池容积。石膏结晶时间:石膏浆液抛弃系统≥10 h, 石膏脱水系统≥15 h;石灰石溶解时间:≥4.3 min;氧化所需容积:与原烟气含氧量、强制氧化空气注入浆池深度有关,计算所得。

(3)原烟气温度高于130℃、浆液50%体积密度的飞灰粒径低于0.3 μm 时,超低排放脱硫装置辅助系统配置原则:静电除尘器入口烟道增设喷水减温装置或降烟温换热器,促使飞灰比电阻处于106~1011Ω·cm数量级的高效捕集范围,降低吸收塔浆液超细粉尘浓度;设置石膏旋流器旁路,以便吸收塔浆液系统排细灰;石膏排浆泵和废水排放泵流量余量按20%选型设计,以备不时之需增加吸收塔排细灰能力。

(4)原烟气含氧量不稳定时,取下限值作为自然氧化率。氧化风机风量余量按5%~10%设计;母管制并列运行的氧化风机,单台氧化风机风量余量按10%~20%设计。管栅式氧化空气喷管L 型竖直管道按2 m 设计,以防末端喷嘴结垢堵塞吸收塔干湿界面,净烟气加热器应设冲洗水和吹扫垢淀装置。

(5)喷淋塔运行参数控制要求:CaCO3含固量2.5%左右;Cl-离子浓度<20 000 mg/L;SO42-离子浓度<34 000 mg/L;SO32-含固量≤0.02%;浆液含固量13%~17%;pH 值5.2 ~5.8;液位偏差不超过±0.5 m 设计液位。

(6)吸收塔循环浆液发生亚硫酸钙包裹石灰石颗粒,即浆液中SO32-浓度超过100 mg/L 时,应及时采取如下措施:停供石灰石浆液;增大强制氧化空气量,必要时启动备用氧化风机;溶解包裹在石灰石颗粒表面上的CaSO3垢体,促进HSO3-/SO32-离子完全氧化成SO42-,直至pH 值恢复正常。

(7)电解铝生产工艺湿法脱硫装置,烟气中HF和Al2O3含量较高,吸收塔易发生结垢或坏浆。当循环浆液pH 值快速下滑时,应采取如下措施:注入 Ca(OH)2或NaOH 直至pH 值>8,溶解包裹石灰石颗粒表面上的不溶络合物,促使其沉积于吸收塔浆液中;增大吸收塔排浆和废水排放量;通过石膏旋流器旁路去除粉尘和惰性物。

6 结语

优良的脱硫技术、准确的设计输入、合理的喷淋塔结构设计与辅助系统配置、科学的参数控制和防垢措施,是石灰石-石膏湿法烟气脱硫装置性能和安全经济运行的保障。运行人员应在复杂脱硫工况环境中时刻关注烟气温度、含氧量、pH 值、浆液密度、液位、离子浓度等关键运行参数,准确判断并掌握各类结垢工况的专项应对方法,防止脱硫装置结垢,确保系统稳定运行。