燃气资源梯级利用研究与实践

冀佩璇,罗秀文

(1.呼和浩特中燃武川县子公司;2.呼和浩特中燃城市燃气发展有限公司,呼和浩特 010000)

企业在建厂初期没有投入焦炉设备,煤气生产主要包括转炉煤气和高炉煤气。转炉煤气热值为 7 300 kJ/m3,高炉煤气设置为3 150 kJ/m3,都属于低热值煤气。由于生产工艺要求,需要选择高热值天然气作为燃料,这样就可以开展鱼雷罐烘烤、热处理炉升温加热等生产工艺。该企业外购天然气主要采用管道输送方式,该天然气属于优质气体燃料,低位发热值为33 000 kJ/m3。

1 企业燃气情况分析

1.1 天然气消耗

2017年,该企业吨钢天然气消耗量为5.76 kg,能源消耗比较高。迁钢天然气消耗量为0.67 kg[1]。该企业中间包、钢包、鱼雷罐以及真空室都需要使用天然气作为燃料,通过与其他同类企业交流得知,我国多数钢铁企业都采用转炉煤气或者高炉煤气烘烤工艺,只有少数企业采用天然气作为燃料。使用天然气烘烤用能设备会显著增加能源消耗量,极大浪费了天然气能源[2]。

1.2 转炉煤气回收率低

该企业2017年吨钢转炉煤气回收率为107 m3,热值超过7 000 kJ/m3,迁钢转炉煤气回收率比较高,并且可以有效降低煤气中一氧化碳含量,满足回收标准,吨钢水平大于116 m3,热值小于7 000 kJ/m3。其他同类企业在回收转炉煤气时只确保氧气体积分数达标即可,回收水平明显高于该企业,但热值明显低于该企业。所以,该企业转炉煤气数量损失比较大,并且热量过剩。

2 转炉煤气替代天然气分析

2.1 分析转炉煤气和天然气互换性

由于转炉煤气热值比较低,代替天然气烘烤用能设备可以有效减少天然气消耗量,所以该企业可以采用转炉煤气代替天然气实现梯级利用效果。转炉煤气和天然气互换主要包括热负荷强度参数和火焰稳定参数。在不更换燃烧器的条件下,将天然气和转炉煤气进行替换时只需要确保两者的热负荷强度参数和火焰稳定参数接近即可实现替换[3]。可以通过燃烧势能判断火焰稳定性,燃烧势能主要反映燃烧速度对回火、离焰的影响,用CP表示。华白数可以作为热负荷强度参数参考值,如式(2)所示。如果转炉煤气和天然气密度、热值不相同,只需要确保华白数相同即可。

式中,K为燃气中氧含量修正系数;s为相对密度;φ(H2)、φ(CO)、∑φ(CmHn)、φ(CH4)为燃气中不同成分的体积分数。

式中,H表示燃气热值。

通过对转炉媒体成分、密度和热值进行测量计算可知,转炉煤气燃烧势能为33.5,天然气燃烧势能为36.8,转炉煤气和天然气华白数分别为6.0 MJ/m3、 52 MJ/m3。由计算结果能够看出,在天然气烘烤器上燃烧转炉煤气无法获得相同热负荷,因此将转炉煤气替换为天然气时需要将燃烧器进行更新升级。

2.2 明确置换量

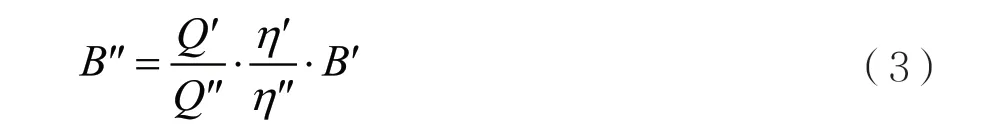

为了确保烧烤效果一致性,在对设备进行改造时确保烧烤工艺和热负荷一致。在改变燃料和燃料器之后,可以利用式(3)计算出燃料需求量。

式中,B''和B'分别为变更后和变更前燃料使用量;Q'为燃气变更前低位发热量;Q''为燃气变更后低位发热量;η'为变更前燃料利用系数;η''为变更后燃料利用系数。

燃料利用系数和燃料热值会直接决定转炉煤气替换天然气烘烤用能设备,燃气空燃比、燃料器以及余热余能利用情况会对燃料利用系数造成影响。

3 转炉煤气烘烤改造效果分析

3.1 燃烧器选型分析

该企业所应用的烘烤设备为套筒烧嘴,该烘烤设备的特点在于结构简单,烟气燃烧具有较高的喷射速度,火焰适中。通过对该企业鱼雷罐分析可知,该烘烤器属于T 型套筒烧嘴,运行功率在2.75 MW。该设备只将调节阀门设置在天然气口,没有设置在助燃风末端。因此,无法通过烘烤器输出功率对助风末端进行调整,这样就降低了烘烤效率,导致天然气能源浪费严重。

在实施改造之前,天然气瞬时消耗量超过300 m3/h, 在实施改造后,为了确保烘烤效果相同,还是将T型套筒烧嘴作为转炉煤气烧烤器,热功率最大值为 3 MW。

作业区转炉煤气压力在5 kPa,热值为6 250 kJ/m3, 助燃风机风量为3 000 m3/h,压力为4.3 kPa。按照工业炉设计手册中所规定的公式进行计算。转炉煤气流通面积为254 cm2,煤气通道为Φ215 mm,转气烧嘴最大燃烧能力为1 795 m3/h;空气流通面积为 314 cm2,空气通道为Φ366 mm,空气最大流量为 2 495 m3/h。燃烧器主要由调节阀、火焰监视器、快切阀以及压力表等设施组成,烘烤效果显著,可以全面提升生产安全性。

3.2 现场烘烤试验

在烘烤鱼雷罐时采用转炉煤气燃料,内衬升温均匀平稳,满足烘烤曲线要求。鱼雷罐大修烘烤确保在95 h 将内衬从常温条件下烘烤到1 000℃。首先需要在48 h 内升温到300℃,之后保温6 h。大火升温至600℃,升温时间控制在15 h 以内,同时保温时间控制在3 h。最后通过大火烘烤升温到1 000℃,保温4 h[4-5]。为了对转炉煤气烘烤效果进行验证,试验期间应当确保温度升高与烘烤曲线相同。由于该企业适用老式鱼雷罐体,因此不能对包衬温度进行监测,此时可以通过罐体表面温度监测来判断烘烤过程,如图1所示。

图1 烘烤过程罐体温度上升曲线

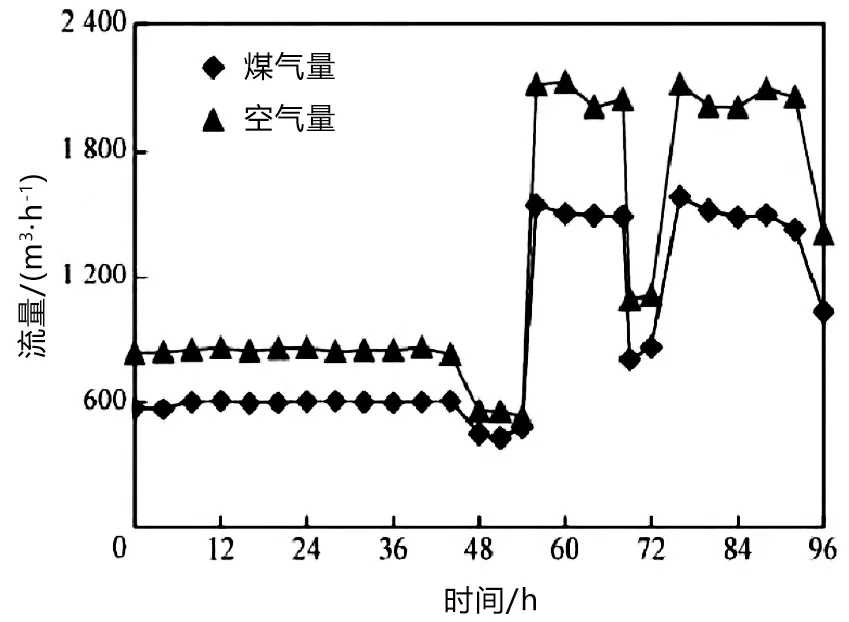

经过现场试验后,将转炉煤气设定为600m3/h,助人空气设置在845 m3/h,采用小火烘烤,其间罐体两端温度和中部温度满足温升曲线,可以在48 h 内将温度升高到300℃。在大火烘烤过程中,将转炉煤气设定为1 500 m3/h,助人空气设置在2 000 m3/h,其间罐体两端温度满足温升曲线,中部温度升高缓慢,无法在48 h 内升温到1 000℃,如图2所示。

图2 烘烤过程煤气与空气流量

在对大火烘烤条件下的空燃配比进行优化之后,不改变转炉煤气,将助燃空气设置在1 800 m3/h,使烟气产生量降低,避免其分散有效显热,使整个罐体都能够充分吸收热量,全面加强罐体烘烤效果。通过温升曲线对罐体进行升温处理,确保其满足烘烤效果。

通过此次试验研究结果可以看出,在烘烤鱼雷罐时将转炉煤气作为燃料,具有显著的效果,按照标准工艺要求,可以将罐体内衬温度升高到1 000℃,整个烘烤过程满足生产标准。因此,使用转炉煤气替换天然气烘烤用能设备具有显著效果。

3.3 提升转炉煤气回收率

该企业转炉吹炼期间,烟气中一氧化碳体积分数大于30%,氧气体积分数小于1.5%时即可回收煤气。当一氧化碳体积分数小于30%,氧气体积分数大于1.5%时,停止回收煤气。在整个吹炼工艺中,为了确保鱼雷罐设备烘烤转炉煤气充足,确保氧气体积分数小于1.5%,适当降低转炉煤气回收中一氧化碳标准,以提升转炉煤气回收率。

企业转炉煤气设备中最重要的就是套筒窑,该设备热值最低要求在6 295 kJ/m3,通过降低一氧化碳回收标准,煤气热值应当大于套筒窑热值最低要求。通过热值在线分析仪降低一氧化碳回收标准,回收试验的每级标准都进行跟踪调查。结果显示,在降低一氧化碳回收标准后,转炉煤气热值明显降低。

通过此次试验可以看出,当一氧化碳体积分数小于20%,氧气体积分数小于1.5%时,停止回收煤气,此时煤气热值在在6 295 kJ/m3,属于最佳回收范围。延长转炉煤气回收时间,以有效提升煤气回收率[6-7]。为了提高转炉煤气回收率,必须对煤气进行重新平衡处理,增加转炉煤气回收量,以此满足企业鱼雷罐烘烤、钢包离线烘烤、中间包在线烘烤燃料要求,使用转炉煤气替换天然气可以将富余煤气应用到发电中,全面增强企业富余煤气的发电能力[8]。通过替换改造后,该企业天然气消耗显著降低,吨钢能源成本也明显减少。

4 结语

该企业中间包、钢包、鱼雷罐以及真空室都需要使用天然气作为燃料,在对转炉煤气烧嘴和烧烤工艺进行优化设计后,合理设置空燃配比,并按照温升曲线可以将转炉煤气作为鱼雷罐烘烤燃料,使该设备内衬温度达到1 000℃,整个烘烤过程满足技术标准。在实施改造之前,天然气瞬时消耗量超过300 m3/h,在实施改造之后,为了确保烘烤效果相同,还是将T型套筒烧嘴作为转炉煤气烧烤器,热功率最大值为3 MW。通过此次试验可以看出,将天然气替换为转炉煤气,可以有效充当鱼雷罐、中间包、钢包以及真空室烘烤工艺所需的燃料。对转炉煤气回收率进行试验分析可得,当一氧化碳体积分数小于20%,氧气体积分数小于1.5%时,停止回收煤气,此时煤气热值在在6 295 kJ/h,属于最佳回收范围。使用转炉煤气替换天然气可以将富余煤气应用到发电中,全面增强企业富余煤气发电能力。通过替换改造后,该企业天然气消耗显著降低,吨钢能源成本明显减少。因此,使用转炉煤气替换天然气烘烤用能设备具有显著的效果,值得推广应用到燃气梯级利用中。