基于SolidWorks的双圆弧圆柱齿轮设计系统

刘志刚,管殿柱,白硕玮,张开拓

(青岛大学 机电工程学院,青岛 266071)

0 引言

目前齿轮常用齿形为摆线与渐开线,而圆弧齿轮的产生使其成为二者之后的最常见齿形。然而三者之间存在较大差别,与前两者不同的是,后者的接触线与齿高的平行度非常高,并且随着螺旋角的减小,其曲率半径会增加,进而影响其疲劳强度。基于此,圆弧齿轮的疲劳强度会有较大完善,因此亦可降低其材料强度要求[1]。

在从啮合到脱离的过程中,一对圆弧齿轮的行程与它们的齿宽大约相等,而且比渐开线齿轮大6~20倍。由于其滚动速度较高,易于产生油膜。结合透平压缩机的工作情形,一般情况下圆弧齿轮耐磨损性与抗疲劳性都相对较高[2]。

1 双圆弧齿轮的啮合特性

1.1 圆弧齿轮的齿面方程式

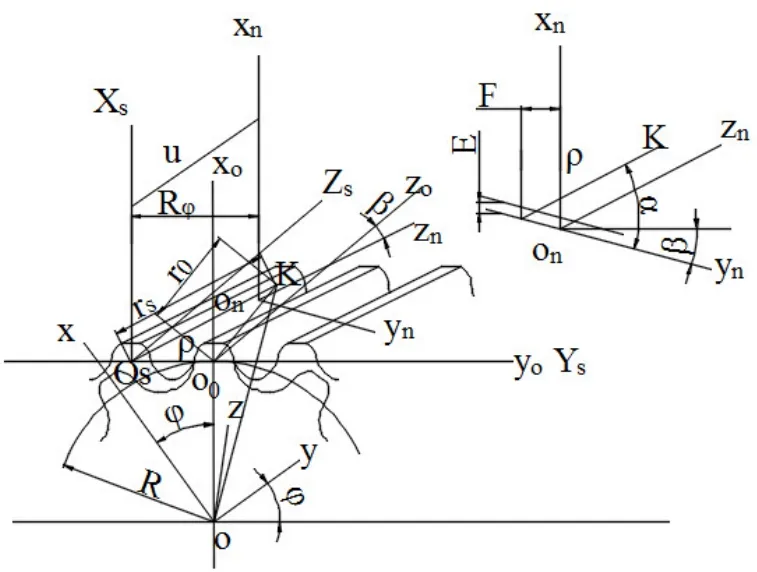

圆弧齿轮的齿面是基本齿条齿面在相对运动中的包络曲面。以圆弧齿轮的基本齿廓作为基本齿条的法截面齿形来建立圆弧齿轮的齿面方程式[3]。圆弧齿轮的凸齿面刃是由基本齿条的凹齿面∑1包络而成[4]。设定相应的坐标系以完成齿面方程的建立,如图1所示。

根据以上观点与图示方法,得到法面圆弧齿轮的通用方程式为:

图1 齿面方程计算图

1.2 圆弧齿轮的齿形

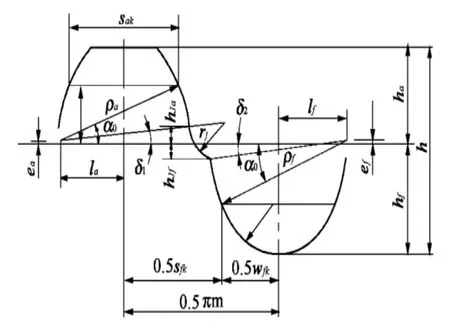

在1980年上海召开的齿形定型会上,确定将B2940—81型双圆弧齿形作为统一通用型标谁齿形。在此齿形基础上,1991年扩大了模数系列,制订了国标齿形,即GB12759—91型,它是目前应用最广泛的标准齿形,其基本齿廓如图2所示。

图2 GB 12759—91型双圆弧齿轮基本齿廓

2 系统的总体方案设计

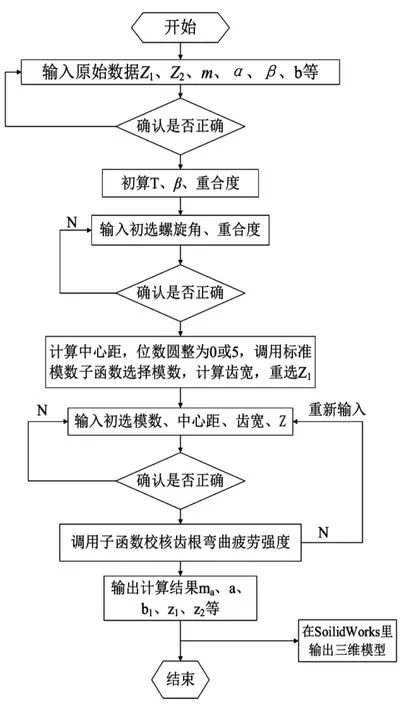

双圆弧圆柱齿轮设计流程图如图3所示,首先需要确定输入的原始参数,包括初选的齿轮设计参数:小齿轮齿数z1、大齿轮齿数z2、模数m、压力角α、螺旋角β、齿宽b等参数,然后进行初步计算确定输入的参数是否正确;若不正确则需重新输入设计参数,若正确则进行下一步:计算中心距,并将位数圆整为0或5,调用标准模数子函数重新选择模数、齿数等参数,然后调用子函数校核齿根弯曲疲劳强度和齿面接触强度,若都符合强度要求则在SolidWorks里输出双圆弧齿轮模型。

图3 程序设计流程图

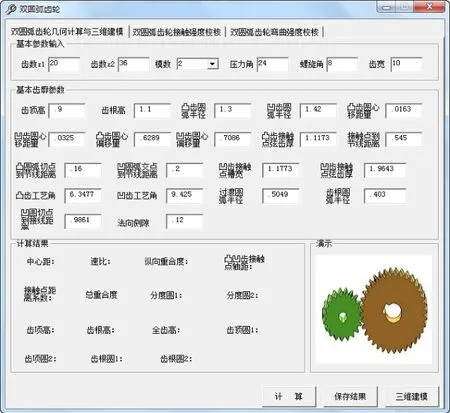

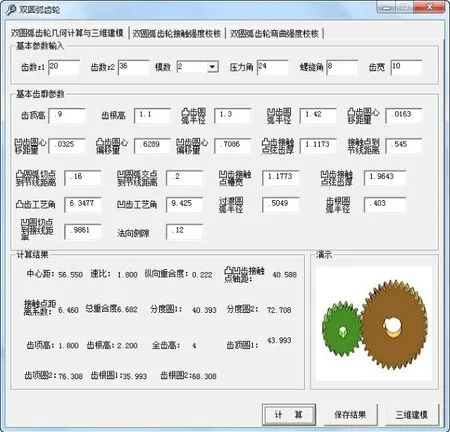

2.1 双圆弧圆柱齿轮参数化设计系统

双圆弧圆柱齿轮设计系统用户界面如图4所示,主要包括双圆弧圆柱齿轮几何计算和三维建模两个模块,其中主要齿轮几何计算主要包括基本参数输入、基本齿廓参数计算以及双圆弧圆柱齿轮传动装配参数结果输出三部分,其中基本参数输入模块包括大小齿轮的齿数z1、z2、模数m、压力角α、螺旋角β和齿宽b;双圆弧基本齿廓参数包括齿顶和齿根的高度、凸齿与凹齿圆弧半径以及二者的圆心移距量和圆心偏移量等参数[5,6]。

双圆弧圆柱齿轮配合与计算结果输出参数主要包括中心距a、速比、纵向重合度、凸凹齿接触点轴距、接触点距离系数、总重合度、大小齿轮分度圆直径和齿顶圆直径等参数。

图4 双圆弧齿轮设计系统界面

如图设置完所需齿轮参数后,点击“计算”按键,双圆弧圆柱齿轮的计算结果如图5所示。

图5 双圆弧圆柱齿轮设计系统输出计算结果界面

2.2 双圆弧圆柱齿轮强度校核

2.2.1 强度校核计算程序数学模型

双圆弧圆柱齿轮齿根弯曲强度和齿面接触强度的校核计算公式如表1所示。

表1 双圆弧圆柱齿轮强度校核计算公式

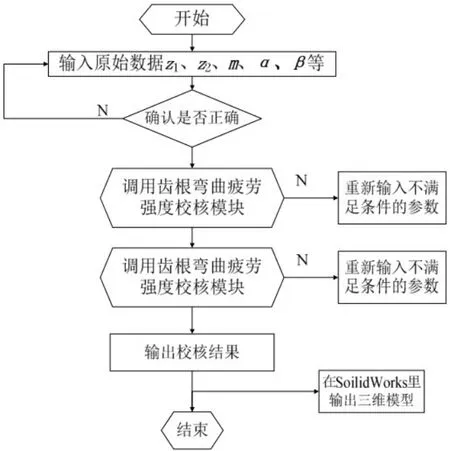

为了校核双圆弧圆柱齿轮弯曲疲劳强度和接触疲劳强度,设计其流程图如图6所示。首先需要输入原始齿轮参数数据如大小齿轮齿数、模和压力角等,并确认输入值是否正确,然后调用齿根弯曲疲劳强度校核模块,若不正确需要对输入的参数进行修改。然后进行调用齿根弯曲疲劳强度校核模块,最终输出校核结果,并SolidWorks里输出三维模型。

图6 双圆弧圆柱齿轮校核流程图

2.2.2 双圆弧圆柱齿轮接触强度与弯曲强度校核

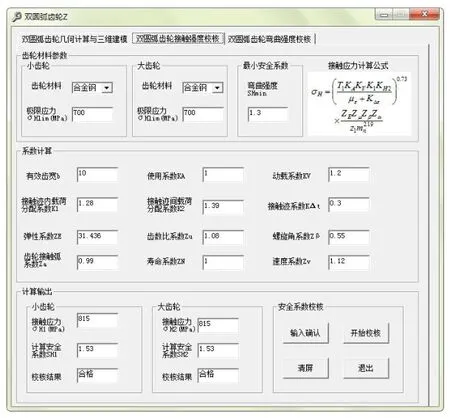

如图7所示,双圆弧圆柱齿轮接触强度校核界面主要包括齿轮材料参数、系数计算和计算输出三项。用户在选择齿轮的材料后,系统会匹配相应的材料屈服极限,在大小齿轮的材料都确定后,系统会相应计算其最小安全系数即最小弯曲强度值。系数计算模块主要有有效齿宽b、使用系数KA、动载系数KV和接触迹内载荷分配系数K1等。计算输出模块包含的齿轮参数有接触应力σH和计算安全系数SH,并且可以在校核结果中显示是否合格。

图7 双圆弧圆柱齿轮接触强度校核界面

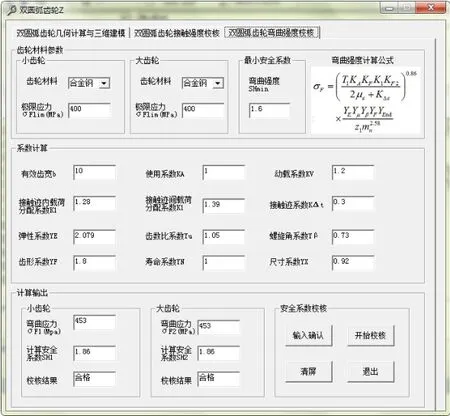

如图8所示,与接触强度校核同理,双圆弧圆柱齿轮弯曲强度校核界面亦包含齿轮材料参数、系数计算和计算输出三个模块。

图8 双圆弧圆柱齿轮弯曲强度校核界面

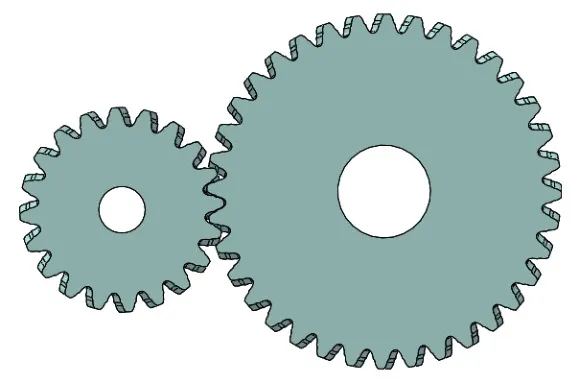

如图7与图8所示设置相应齿轮参数后,点击“开始校核”按钮,校核结果无误后,单击几何计算与三维建模界面下的“三维建模”按钮,系统会自动启动SolidWorks软件,并生成双圆弧齿轮模型。如图9所示是生成的双圆弧斜齿轮副,其模数m=2,小齿轮齿数z1=20,大齿轮齿数z2=36,齿宽为b=10。

图9 双圆弧齿轮副SolidWorks模型

3 双圆弧齿轮有限元接触分析

3.1 有限元模型前处理

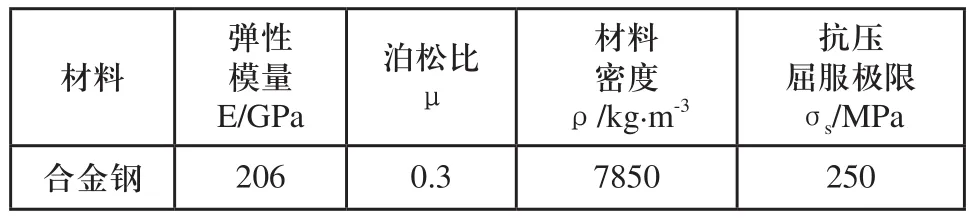

将生成的双圆弧齿轮副零件与装配体分别另存,将齿轮副装配模型导入到Workbench软件中。双圆弧齿轮分析为结构非线性分析,选择Analysis Systrms下的瞬态结构分析(Transient Structural)命令对其进行分析。齿轮材料选用合金钢,在Project主界面定义材料,在Model中的Geometry中选择为齿轮所定义的材料。Workbench中默认实体单元为Solid186(3D20N),为了最大限度地提高有限元计算精度以尽量与实际工况相符,以及满足网格划分时对模型施加载荷的要求,采用Solid 185单元对齿轮副进行有限元分析[7~12]。双圆弧齿轮的材料参数如表2所示。

表2 齿轮材料参数

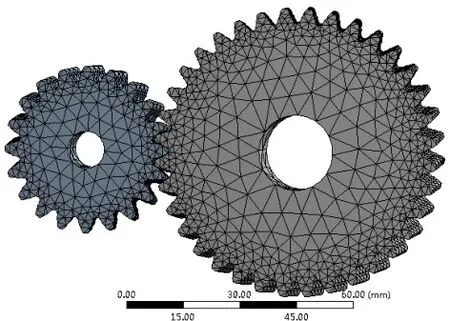

3.2 网格划分

设置完齿轮材料后,对其有限元模型进行网格划分。为减少计算机迭代时的计算时间,选用四面体网格对齿轮进行网格划分,将网格大小设置成智能尺寸,软件会自动对齿轮模型进行特征识别,并且根据模型不同细节特征进行相应合理的细化和单元分布,最终生成利于计算与分析的网格模型。划分好网格的模型如图10所示,本模型所建网格节点共计30836个。

图10 划分网格后的双圆弧齿轮模型

3.3 定义接触对

选择Connection中的Frictional命令,对齿轮副轮齿接触对进行接触定义,将主动轮齿面和从动轮齿面分别定义为目标面和接触面[13],在Type栏中选择Frictional选项并且将摩擦系数(Fritional Size)设为0.1。

3.4 设置边界条件

在划分完网格和定义完接触对后,需要对齿轮副模型进行施加载荷。在双圆弧齿轮的传动过程中,其中啮合的轮齿数以及其位置的变化随着齿宽的改变而改变。分别对主动轮和从动轮施加转动副后对其施加Joint Load,在主动轮内孔上选择施加类型为转速(Rotational Velocity),定义其大小为600PRM,在从动轮内孔上选择施加转矩(Moment),定义其大小为10N·m,使大齿轮只保证在与小齿轮配合上的转动而非其余自由度的移动。设定初始子步和最小子步为10,最大子步为1000。

3.5 结果与讨论

将约束完成后的齿轮有限元模型进行计算得到最终的分析云图,其中的应力云图如图11所示。

图11 双圆弧齿轮应力云图

由分析结果知,双圆弧齿轮在此齿宽与约束条件下,其接触最大应力为226.85MPa,满足合金钢屈服极限要求。

4 结论

本文针对双圆弧圆柱齿轮,建立了双圆弧齿轮数学模型,设计了齿轮VB参数设计系统,其中包含双圆弧齿轮的三维设计、齿面接触强度校核和齿根弯曲强度校核。输入参数根据系统设计出的齿轮模型,对其进行有限元分析。通过对齿轮副进行接触分析,得到其应力云图,其最大应力为226.85MPa,结果证明系统设计的齿轮复合材料要求。系统界面简单易懂,易于操作,减少了双圆弧齿轮的设计与校核时间,对齿轮的设计具有一定的参考价值。