燃油附件耐火试验温度场数值模拟与验证

盛 峰,陆 浩

(中国航发控制系统研究所,江苏无锡214063)

0 引言

随着对航空安全性认识的日益深化,中国对航空发动机燃油附件提出了明确的耐火需求,取得适航证之前必须通过耐火试验。ISO 2685等相关适航标准均明确规定了标准的火焰参数:温度为(1100±80)℃、热流密度为(116±10)kW/m2。耐火试验要求燃油附件在标准火焰环境下持续作用5 min应保证试验件能完成预定功能,且结束后不能出现火焰蔓延或续燃现象。

航空发动机燃油附件的耐火问题涉及流体、传热、材料、结构、燃烧等多学科理论,难以通过精确的理论分析去评估试验件的耐火性能。同时,燃油附件的结构紧凑,内部油路错综复杂,只能依靠局部的防火罩和低温燃油进行热防护与冷却。因此,在着火条件下能否对燃油附件热场分布做出准确预测,对于整体的耐火设计显得尤为重要。传统试验周期长、成本高,且受测量手段的限制,只能进行有限的单点测量,不能直观地反映整个3维空间详细的热载荷分布。随着计算机技术、传热学和计算流体力学的发展,对流固耦合的3维计算域开展流动传热数值模拟研究已成为可能。赵冬梅等[1]对涡轮叶片尾缘扰流柱通道的流动和换热进行了数值模拟;唐梓杰等[2]基于流固耦合理论,对某小型航空二冲程风冷发动机缸体传热进行了模拟计算;文超柱等[3]针对平直型翅片板翅式间冷器建立了流动换热分析的耦合计算模型,应用计算流体动力学方法进行了数值模拟;刘红梅等[4]采用数值模拟方法研究了燃烧室前端不同的开孔分布规律对壁面冷却效果的影响。但是,针对燃油附件耐火试验开展的流动传热数值模拟研究仍未见文献公开报道。

对耐火试验进行数值建模,模拟真实的着火试验环境,关键在于将标准火焰准确地施加于试验件。目前,耐火试验普遍采用美国联邦航空管理局(FAA)推荐的以航空煤油为燃料的NexGen燃烧器[5-7],航空煤油包括上百种脂肪烃和芳香烃,目前还无法对航空煤油中各种主要成分的详细化学反应动力学机理进行描述[8]。虽然国内外学者对该反应机理进行了大量的简化研究[9-14],但是要想精确地模拟航空煤油的燃烧过程仍受很多因素的限制,实现难度极大。文献[15]提出了1种航空煤油燃烧机理的简化方法,应用于NexGen燃烧器火焰场的仿真计算,但所得出口处的火焰温度分布并不均匀,在1400~1800 K内变化,与燃烧器真实的工作特性温度分布均匀,满足(1100±80)℃需求明显不符。

综上所述,对燃油附件耐火试验的燃烧场直接建模并不成熟,本文提出了1种等效火焰建模方法,并对某试验件在着火条件下的热场分布情况开展数值模拟研究。

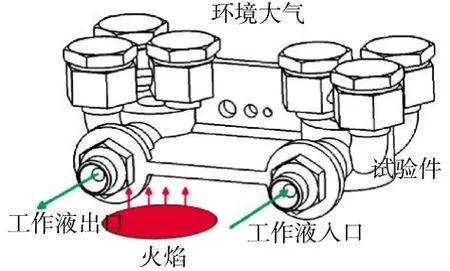

图1 试验件结构

1 着火试验

试验件由3D打印直接成形,外观如图1所示。从图中可见,试验件外观呈不规则几何形状,整体包络空间为158 mm×85 mm×49 mm,内置简易的冷却通路,避免在试验过程中出现烧损。试验装置整体布局如图2(a)所示。从图中可见,试验件固定于防火板上,工作液进、出口端均接有温度传感器,防火板上开有直径为50 mm的圆孔,即图1中的红色椭圆形区域,为火焰的入侵位置。2个热电偶的摆放位置如图2(b)所示。测点1置于试验件表面,测点2嵌入试验件内部,用于监测局部的温度场数据。

试验时首先对火焰强度进行测量,实测环境温度为288 K,火焰温度为1313 K,热流密度为80 kW/m2。其次,试验件通工作液、放气,工作液体积流量稳定在2.74 L/min。随后开始点火试验,试验过程持续5 min,每隔1 min记录1次数据。热电偶温度传感器的测量结果见表1,进、出口工作液温度及测点2的温度值随时间变化相对稳定,测点1的温度值则出现了较大波动。

图2 着火试验系统

表1 试验数据 K

2 建模方法

2.1 等效火焰

进行耐火试验本质上并不关注燃料的类型和燃烧方式,需要的只是1股符合规定的热流,而热流的强度由温度和热流密度进行约束。

火焰的热流形式以辐射和对流为主,辐射热流受燃烧产物的组分构成和分布情况影响,难以精确模拟,等效火焰只以对流换热的形式施加热载荷。在建模过程中,假设以速度进口边界替代火焰,那么只需要确定3个参数:来流温度T,由实际火焰温度决定;速度V,可通过仿真与试验的标定得到;导热系数λ,取决于火焰的物性参数,可用空气代替。三者结合起来决定了火焰的强度。

为了模拟真实的火焰流动特征,需要对全尺寸燃烧器流道进行数值建模,得到出口处流场和热场参数,即为等效火焰。燃烧器3维模型如图3所示。

2.2 计算方法

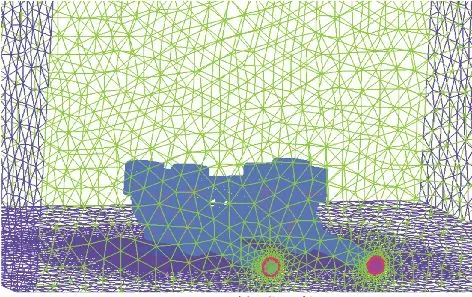

整个计算域的非结构化网格如图4所示。环境大气的计算域尺寸应尽可能大,以消除边界效应的影响。试验件与工作液、高温燃气和环境大气的交界面均进行网格加密,总网格量在400万左右。

图3 燃烧器3维模型

图4 计算域网格

热仿真需要将N-S方程与考虑热量传递的能量方程联立求解,能量方程为

对3维定常N-S方程和能量方程进行求解,对流通量采用Roe格式进行差分分裂,2阶迎风格式离散。研究中采用 k-ω SST(Shear Stress Transport)湍流模型。流体域和固体域的物性参数均定义为随温度的变化量。计算所采用边界条件类型:速度和质量流量进口边界、压力出口边界、耦合壁面、无滑移绝热壁面等。计算收敛以方程残差下降3个数量级为准则,同时保证工作液出口静温稳定。

3 结果对比与分析

通过建立流固耦合的流动传热模型,施加等效火焰载荷,得到工作液体积流量为2.74 L/min,环境温度为288 K,环境大气流速为1×10-5m/s时,流体域和固体域的3维温度场。

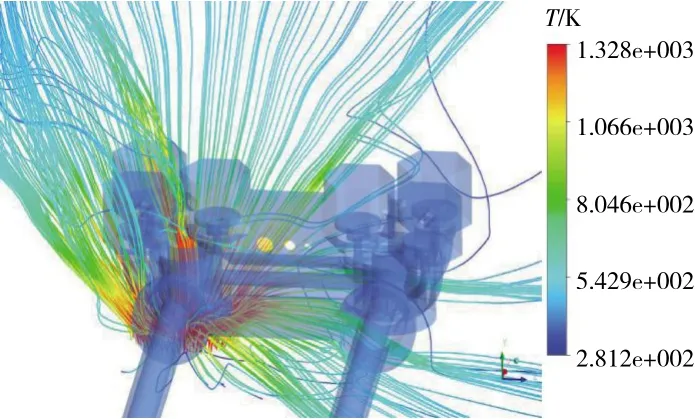

图5 3维流线

计算域3维流线和YOZ截面静温等值线分布如图5、6所示。从图中可见,火焰穿过防火板上的圆孔沿Y轴正方向射出,掠过温度较低的试验件表面,形成热交换,自身温度降低,随后与环境大气掺混,温度进一步降低。

图6 YOZ截面静温等值线分布

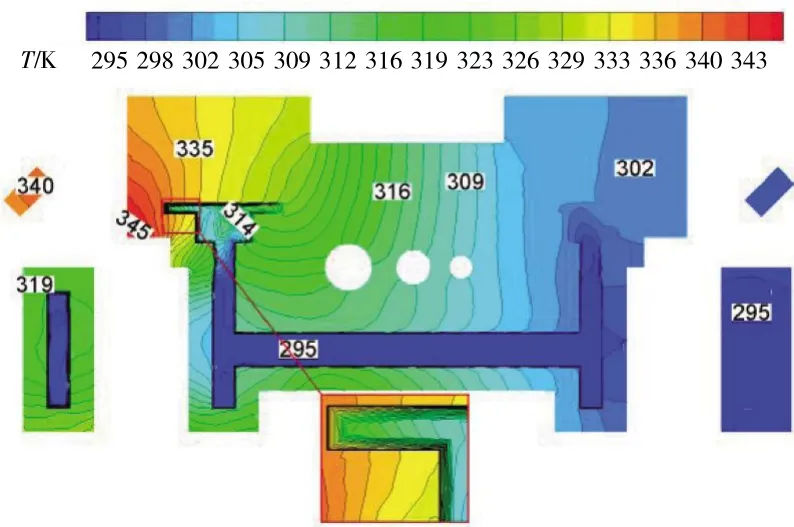

YOZ截面试验件和工作液区域的静温等值线分布如图7所示。从图中可见,试验件最大温度出现在工作液流动的死区附近,温度值达到345 K,整体温度控制在较低的量值,可见工作液带走了大量的热,有效地保护了试验件。观察红色线框内的放大图可以发现:在液、固交界面处,在液体域内出现较大的温度梯度,而固体导热系数相对较大,传热快,因此固体域不会出现该现象;在气、固交界面同样如此,所以当试验件与火焰直接接触时,在气、固交界处,火焰温度迅速降低,试验件表面温度能维持在较低水平。

图7 YOZ截面试验件和工作液区域静温等值线分布

测点1所在XOZ平面的温度等值线、局部温度等值线和速度适量的分布如图8所示。从图中可见,红色虚线框为测点1所在位置。图8(a)给出了该区域主要的3股流动特征,具体的流动方向如图8(b)所示:热流1穿过试验件上的圆孔继续沿Y轴正方向运动,相邻的气体受到黏性剪切力的作用同样沿Y轴正方向作加速运动,形成瞬间的局部真空,使得周围大气向此汇集填充;热流2主要由试验件外形所致,热流1的部分气流改变了运动方向,形成如图8(a)中箭头所示方向的1股气流;热流3的流动机理与热流1的一致,周边大气向高温燃气方向汇集。测点1所在位置复杂的流场结构使得温度场分布不均,在试验过程中稍有扰动就可能使所测温度发生变化,这也是测点1试验数据波动明显的主要原因。图8(b)给出了局部的温度数值,总体来看温度区间与试验结果基本一致。

图8 测点1所处XOZ平面内静温等值线和速度矢量图谱

试验件的温度计算结果如图9所示。图中红色虚线框为测点2所在位置,温度为309 K,试验结果约为303 K,二者基本吻合。

综上所述,针对试验件着火试验的数值计算结果与试验结果吻合较好,等效火焰基本反映了真实的火焰热载荷,表明该建模方法合理有效。

图9 测点2静温计算结果

4 结论

本文提出了1种适用于航空发动机燃油附件耐火试验的等效火焰建模方法。在此基础上对试验件在着火条件下的热场分布情况开展了数值模拟分析,得到试验件稳态温度场的分布,同时,通过着火试验测量局部温度参数,与仿真结果的对比研究表明:该方法能有效地模拟火焰与试验件间的传热特性,热场结构分布合理,且局部的温度值与试验结果吻合较好,具有较好的计算精度,可以为航空发动机燃油附件的耐火设计和耐火特性分析提供数值依据。

——以徐州高层小区为例