轮胎垫带研究进展

雷惠举,孟 唯,郑 鹏,李 云,王 重*,赵 光,计 强

(1.沈阳化工大学,辽宁 沈阳 110142;2.朝阳华兴万达轮胎有限公司,辽宁 朝阳 122100)

垫带在轮胎中起辅助作用,放置在内胎和轮辋之间,保护内胎在汽车行驶过程中不受轮辋磨损[1]。这就要求垫带具有耐老化、抗撕裂、耐屈挠和较好的拉伸性能及较小的形变。垫带虽然在轮胎中仅起辅助作用,但如果其质量不合格,会导致轮胎的整体报废。同时,从经济利益角度来看,垫带在满足使用性能的要求外,还要尽可能地降低制造成本[2]。

垫带根据其使用条件可分为轻型载重汽车普通断面轮胎垫带、载重汽车普通断面轮胎垫带、工程机械轮胎垫带、工业车辆充气轮胎垫带[3]。垫带结构和用胶种类几乎相同,主要区别在于产品的尺寸。垫带胶主要有天然橡胶、丁苯橡胶、顺丁橡胶和三元乙丙橡胶,随着胶粉和再生橡胶行业的发展,为了制备性能优异且成本低廉的轮胎垫带,近年来科研工作者和各企业做了大量研究,使再生天然橡胶在垫带中的占比越来越高,以此来控制成本。为了更加明确轮胎垫带的结构和用料原则,本文对轮胎垫带的研究进行了详细论述。

1 垫带结构

垫带在生产过程中主要是尺寸不同,其结构形状几乎相同。根据断面形状,垫带可分为凹型和平型。凹型垫带的装配比较便利,安放位置也容易对正,广泛应用于汽车轮胎[4]。

1.1 带体结构

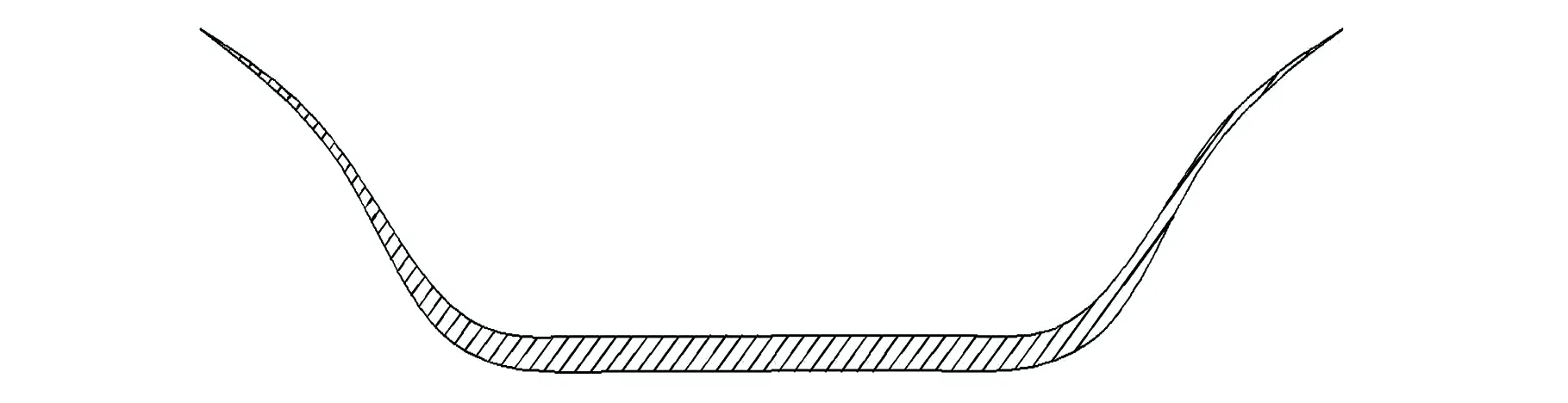

垫带置于轮胎和轮辋之间,是一条环形胶带,中间部分比较厚,两侧则由内向外逐渐变薄。在垫带的外表面有一条中心线,作为安装时的对正线,在中心线上还有一个空洞,用来供内胎气嘴结构的穿出,图1为垫带带体截面图。

图1 垫带带体截面图

1.2 气嘴结构

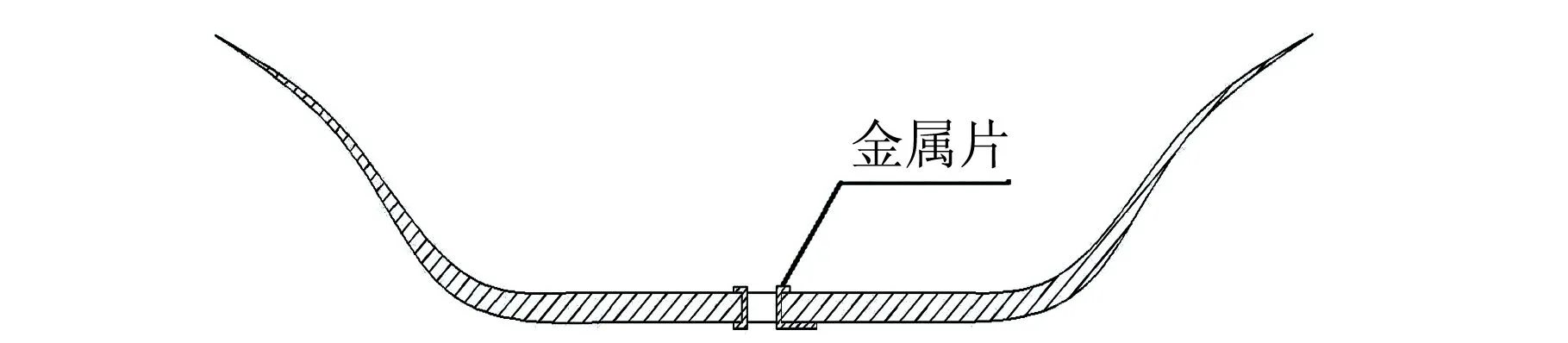

与内胎和外胎相比垫带的含胶率比较低,在使用中受到内胎、外胎和轮辋三方面的挤压、摩擦,导致垫带易发生龟裂。由于内胎气门嘴处的强度比较大,在使用过程中,垫带的气嘴处易发生破裂和外翻。为解决此问题,目前有三种常用的垫带气嘴结构:加厚型、加金属片型和帘布层型。加厚型是通过增加气嘴处的胶料厚度来提高强度,此方法成本较低,工艺简单,但强度提升不大,长时间使用后垫带胶嘴处还会出现外翻,甚至导致内胎气嘴与轮辋直接接触,影响使用寿命,传统垫带多采用此方法。帘布层型是在气嘴处设计增强层,通过黏贴帘布层的方法来增加气嘴处的强度。金属片型是在气嘴处镶嵌特定结构的金属片,使气嘴处的橡胶被金属包裹,利用金属片的刚性来提高垫带气嘴处的强度[5],此方法虽然成本高,但补强效果好,目前广泛用于垫带气嘴的设计上。气嘴结构截面图如图2所示。

(a) 加厚型气嘴结构

(c) 金属片型气嘴结构图2 气嘴结构

2 垫带用胶

为符合企业利益,垫带在满足性能要求的同时,还要尽可能降低成本,因此多采用天然橡胶来生产垫带。同时,随着胶粉和再生胶行业的发展,在垫带胶料中通常会掺入一定比例的胶粉或再生胶。丁苯橡胶、顺丁橡胶、三元乙丙橡胶等也会与天然橡胶复合或单独使用来生产垫带[6]。

2.1 天然橡胶

天然橡胶在各行各业应用广泛,如各种轮胎、排灌胶管、雨鞋、输送带等。其综合性能优异,具有高回弹性、高强度、耐热、耐压、耐磨、抗撕裂等特点,用于制作垫带可有效保护内胎,在使用过程中能适应各种行车条件,且能保证自身不受内胎、外胎、轮辋三方面挤压而产生撕裂、磨损。天然橡胶价廉易得,因此轮胎垫带大多以天然橡胶为主体或少量掺入其他橡胶来生产[7]。

天然橡胶由聚异戊二烯组成,一般橡胶烃质量分数约为92%~95%,而非橡胶烃质量分数约为5%~8%。天然橡胶相对分子质量较高,分子链较长。在分子链上有不饱和基团,如醛基等,易于发生硫化反应。天然橡胶的硫化温度一般在140~150 ℃之间。生产企业为追求利益,生产垫带时硫化温度一般要高于150 ℃,以缩短硫化时间。天然橡胶温度过高会产生硫化返原现象,降低硫化胶品质,因此硫化温度不宜过高,硫化时间也不宜过长[8-11]。

由于天然橡胶具有大量的不饱和键,制成的轮胎垫带在放置一段时间后会被空气降解老化。车辆在行驶过程中轮胎由于摩擦生热,温度可达100 ℃左右,易加速垫带的热氧老化,影响垫带的使用寿命,因此在垫带配方设计中要加入防老化体系。如加入防老剂RD、防老剂6PDD等,可显著改善天然橡胶垫带的热氧老化性能[12-13]。

随着科技的发展和原材料价格的上涨,目前已很少使用纯天然橡胶来生产垫带。各企业为满足产品性能和利益,大多掺用其他胶种,如丁苯橡胶、顺丁橡胶、再生天然橡胶来生产垫带。

2.2 丁苯橡胶

丁苯橡胶是世界上最早也是产量最大的通用合成橡胶,广泛应用于轮胎、胶管、潜水材料等领域。由于其结构、物理性能和加工性能与天然橡胶相似,且耐热、耐老化性能优于天然橡胶,因此,丁苯橡胶常与天然橡胶并用生产垫带[14]。

胡小芳等[15]利用50份天然橡胶、50份丁苯橡胶、70份再生天然橡胶为原料,加入炭黑N660、芳烃油、防焦剂等制备轮胎垫带,提高了成品垫带的断裂伸长率和强度,使其分别达到440%和11.5 MPa,满足航空轮胎垫带的使用条件。

2.3 顺丁橡胶

顺丁橡胶由丁二烯聚合制得,广泛应用于制备轮胎、胶管等。顺丁橡胶分为低顺式、中顺式和高顺式3种。其中高顺式顺丁橡胶分子间作用力小、相对分子质量高、分子链柔性大且分子链比较规整,使其具有良好的强度、耐老化等特点。由于顺丁橡胶的加工性能较差,几乎没有单独使用顺丁橡胶的制品,一般与天然橡胶、丁苯橡胶等并用。顺丁橡胶由于其结构特点,受炭黑补强提升效果明显,因此在含有炭黑补强体系的垫带胶中可适当掺入顺丁橡胶来提升强度[16-17]。

李惠芬等[18]在原垫带配方(天然橡胶40份、丁苯橡胶60份、再生胶100份)中用10份顺丁橡胶替换掉10份天然橡胶,而且再生胶的用量增加了50份,使胶料的强度由7.4 MPa提升到8.7 MPa。且用顺丁橡胶替代了部分价格较高的天然橡胶,降低了生产成本,具有良好的经济效益,同时有效控制了垫带边缘处裂纹和气嘴外翻等问题。

2.4 三元乙丙橡胶

三元乙丙橡胶是由乙烯、丙烯和非共轭二烯烃聚合而成的三元共聚物。三元乙丙橡胶的主要聚合物链是完全饱和的,具有很高的饱和度。与天然橡胶相比,具有优异的耐老化和耐屈挠性,但其自黏型和互黏性较差,物理性能较差。在垫带胶中天然橡胶和三元乙丙橡胶共用可改善成品垫带的耐老化性能。三元乙丙橡胶与天然橡胶的分子结构相差较大,其双键的数量和活性不同,与硫化剂和促进剂的溶解度也相差较大,从而会降低并用胶的性能。因此,具体的混用方法需要进行大量的研究[19-21]。

2.5 丁基橡胶

丁基橡胶由异丁烯和少量异戊二烯合成,多用来制备防水卷材、内胎、密封垫等密封装置,其密封性较好且耐热耐老化,但硫化时间较长、硫化温度较高且与其他橡胶相容性差,一般不与天然橡胶等并用。刘燕生等[22]在垫带胶料中加入少量丁基再生胶(天然橡胶10份,丁苯橡胶14.1份,再生天然橡胶49份,丁基再生橡胶5份)进行实验,其中丁基橡胶不参与交联,但却使垫带胶的屈挠龟裂性能由14万次4级提升到21万次3级,直角撕裂由46 kN/m提升到53 kN/m。

2.6 再生橡胶

废旧橡胶属于一种热固体聚合物,在自然界中很难进行降解,长时间堆积会形成很严重的黑色污染,影响自然环境。因此,废旧橡胶的循环利用一直是一个世界性的课题,在目前资源日益紧缺的今天,回收和利用废旧橡胶制品成为必然的趋势[23-24]。

在工业生产中,废旧橡胶脱硫再生的方法很多,其中微生物脱硫、化学脱硫和物理脱硫为目前的三类常用脱硫再生方法[25]。

再生胶作为橡胶工业主体材料的“三胶”之一,在应用橡胶制品中可以部分甚至全部代替天然橡胶和合成橡胶[26]。随着再生胶的发展,其在垫带胶料中所占比例也越来越大。商立东等[27]在原有垫带胶配方(天然橡胶 57.75份,甲级再生胶 185.3份,炭黑N330 18.75份,MT炭黑 46.5份,氧化锌 6.3份,芳烃油 12份,其他 15.75份)的基础上减少了天然橡胶、炭黑等的用量,增加了再生天然橡胶的用量(天然橡胶 45份,甲级再生胶 181份,高强度再生胶 43.5份,炭黑N330 30份,MT炭黑 15份,氧化锌 4.5份,芳烃油 23份,其他 15.75份),改善了胶料的加工性能,降低了其半成品易焦烧、挤出困难等现象,降低了生产成本。陈玉江[28]在全再生胶配方中加入了少量的天然橡胶(再生胶100份,天然橡胶5份),同时降低了配方中的软化剂的用量,使成品垫带强度由7.8 MPa提高到8.5 MPa,断裂伸长率由350%提高到420%,同时提高了胶料的可塑性,改善了工艺操作性能,减少了成品垫带出现的疤痕、豁边等瑕疵情况。

2.7 胶粉

目前胶粉有两种制作工艺:冷冻粉碎和室温粉碎。冷冻粉碎技术是将废旧橡胶制品进行破碎后,将破碎的胶块置于液氮中进行冷冻,然后经球磨机研磨至0.6~0.15 mm。经过冷冻粉碎的胶粉粒子表面光滑,流动性好,可在一定程度上改善胶料的加工性能。室温粉碎有干磨和湿磨2种,干磨时,由于其温度会大幅度提高,只能生产0.6~1.7 mm的胶粉。湿磨则是干磨的改良型,通常是以水为介质,采用辊式研磨,胶粉的细度最高可达0.031 mm[29-31]。

胶粉可直接掺入垫带胶中,如吕政可[32]使用细度为0.25 mm的胶粉替换掉炭黑,同时加入了增黏剂和流动剂,成功地保持了原有的性能,降低了生产成本,改善了工作场所粉尘问题。王伟等[33]将胶粉经过脱硫罐脱硫,冷却后直接向脱硫罐中投入促进剂、补强剂、硫化剂等小料,搅拌后排出进行精炼,节省了生产成本,同时配合剂在橡胶中分散更均匀,使成品垫带性能更加稳定。

3 结束语

随着工业和农业的发展,轮胎垫带的需求量越来越多,其功能化和廉价化已成为必然趋势。垫带胶中再生胶和胶粉等环保、可循环的材料占比必然越来越多,这样既能保护环境,又符合企业的经济利益。目前国内企业和科研机构应该加快研发速度,提升轮胎垫带的技术含量,使垫带的性能更好、成本更低、生产过程更环保。同时还应加快轮胎垫带的国家级标准化进程。可以预见,轮胎垫带会有更功能化、更环保的未来。