间苯二酚/六甲氧甲基三聚氰胺黏合体系在天然橡胶基体中的作用规律*

张鹏程,张文洁,邵亚诗,宋大龙,崔 珅,冯 莺**

(1.青岛科技大学 山东省烯烃催化与聚合重点实验室/橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.黄河三角洲京博化工研究院有限公司,山东 滨州 256600)

间甲白黏合体系的作用机理一般认为是亚甲基受体间苯二酚与亚甲基给与体六次甲基四胺(HMT)或六甲氧甲基三聚氰胺(HMMM)在硫化温度下生成酚醛树脂,酚醛树脂一边可以与橡胶形成化学键,一边与钢丝间形成范德华力,从而使橡胶与镀铜钢丝黏合在一起[1-2]。由于HMT在加工过程中会出现发烟现象,而且刺激皮肤,对工人健康不利,而HMMM与间苯二酚[3-4]的反应活性很高,使橡胶与帘线的黏合能力保持较好,提高硫化胶的撕裂强度、拉伸强度以及动态性能,因此HMT逐渐被HMMM所替代。

由“Flory凝胶化理论”可知,理论上,应该按照n(间苯二酚)∶n(HMMM)=1∶0.5[5-6]进行反应,然而,在设计实际生产配方时,间苯二酚与HMMM物质的量比通常为1∶(0.56~1)。显然,HMMM的用量高于理论值,表明间苯二酚/HMMM体系在橡胶基体及各种硫化促进剂的存在下,有其自身的反应规律[7-9]。本文通过改变HMMM与间苯二酚物质的量比,分析二者在天然橡胶(NR)基体和实际生产配方中对胶料各性能的影响,并对相关结果进行合理的解释,从而考察了间苯二酚与HMMM在橡胶中生成酚醛树脂的作用规律。

1 实验部分

1.1 原料

NR:1号烟片胶,鲁化化工有限公司;HMMM:工业级,质量分数大于60%,天津市大茂化学试剂厂;间苯二酚:质量分数大于98%,上海克拉玛尔紫铭试剂厂;N330炭黑、HMMM、MgO和Mg(OH)2均为市售工业品。

1.2 仪器及设备

XSS-30型哈克转矩流变仪:上海科创科技有限公司;SK-1608型双辊开炼机:上海橡胶机械厂;GT-M2000-A型无转子硫化仪、AI-7000 s型电子拉力试验机:台湾高特威尔科技股份有限公司;HS-100T-RTMOX型硫化仪:佳鑫电子设备科技有限公司;TGAIRVERTEX70型傅里叶变换红外光谱仪:德国Bruker科技有限公司;DZF-6050型真空干燥箱:上海一恒科学仪器有限公司;Q20型DSC差示扫描量热仪:美国TA Instrucments 公司。

1.3 试样制备

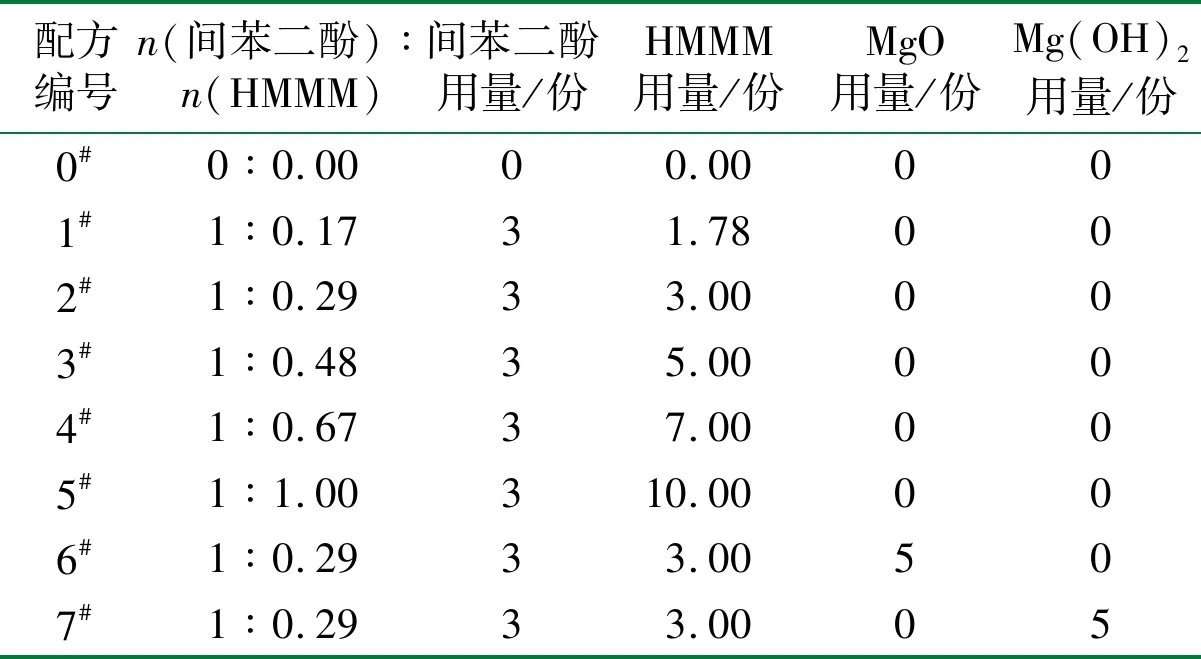

基本配方(质量份)为:NR 100,N330炭黑 50,间苯二酚 3,HMMM 变量。具体配方如表1所示。

表1 基本配方

本实验采用两段混炼工艺进行混炼。一段是将哈克转矩流变仪预热至90 ℃,加入NR,塑炼90 s后加入N330,混炼均匀后排胶;二段是将哈克转矩流变仪调至85 ℃,将一段母炼胶加入后再加入间苯二酚,然后加入HMMM密炼2 min后排胶。将上述混炼胶在开炼机上薄通,下片,备用。

1.4 分析与测试

(1) 红外光谱(FT-IR)分析:将NR和Si-NR分离提纯后,用傅里叶变换红外光谱仪进行测试。

(2) 凝胶含量(GC)分析:将一定质量(m0)的聚合物封入0.125 mm的镍网中(称重m1),然后放入索式抽提器中,加热回流24 h;抽提完毕后将镍网取出,用定性滤纸吸去多余的溶剂后置于80 ℃的真空干燥箱中烘干至恒重(m2)。所得聚合物的GC按式(1)进行计算。

(1)

式中:m0为聚合物抽提前的质量;m1为聚合物抽提前与镍网的总质量;m2为聚合物抽提并干燥后与镍网的总质量。

(3) 硫化特性:用无转子硫变仪按照GB 9869—1998进行测试,测试温度为150 ℃、160 ℃、170 ℃。

(4) 差示扫描量热法(DSC)分析:采用混炼胶,以10 ℃/min的升温速率,采用DSC差示扫描量热仪进行测试。

(5) 力学性能:拉伸性能按照GB/T 528—1998进行测定;撕裂性能按GB/T 529—1999进行测定。

2 结果与讨论

2.1 混炼胶的硫化特性

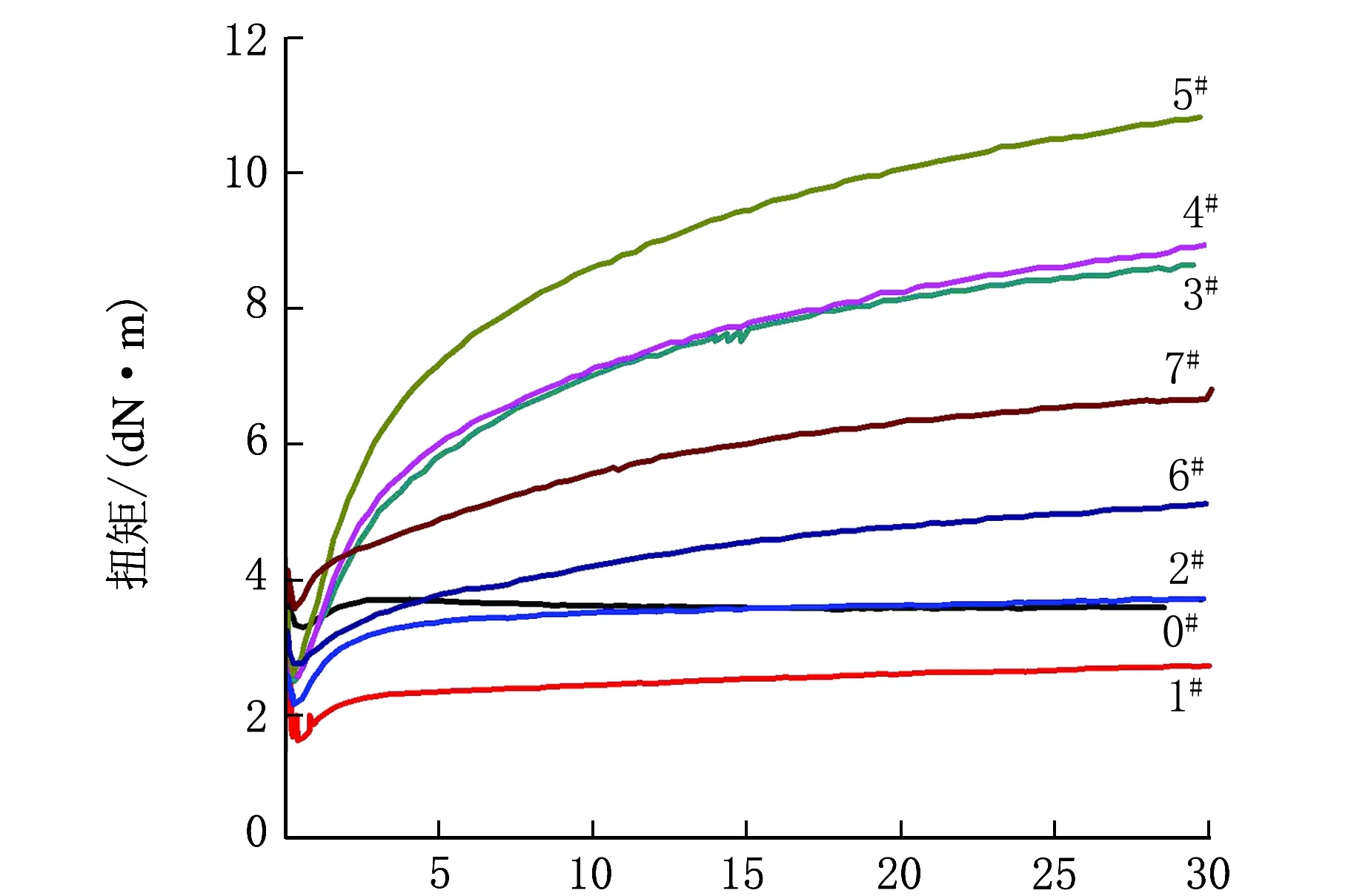

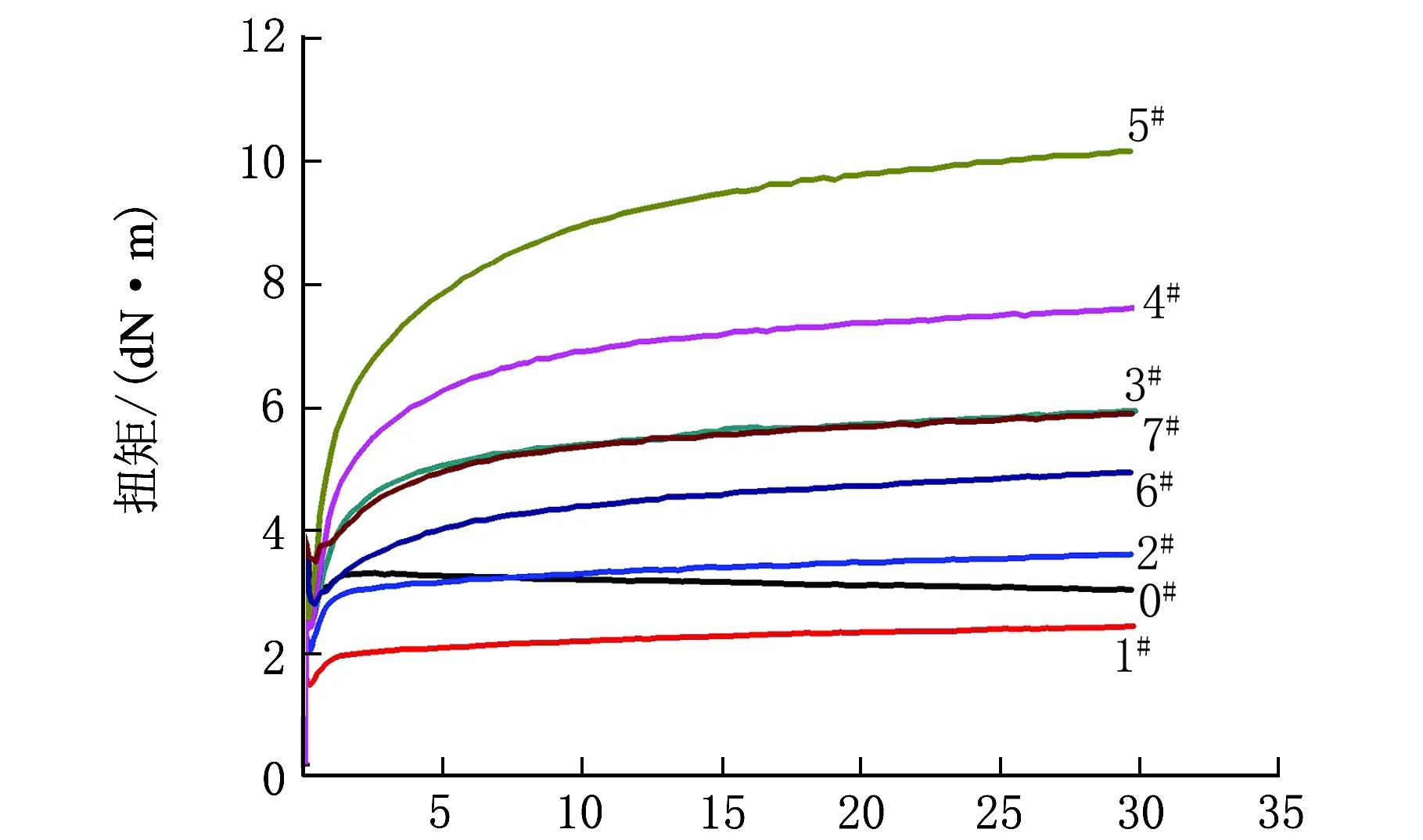

胶料中未加入硫化剂等其他加工助剂,但是为了明确地考察间苯二酚/HMMM在实际生产硫化过程中的反应特点,将胶料在160 ℃普通橡胶硫化条件下进行硫化处理,硫化后的胶料称为硫化胶。图1为混炼胶在不同温度下的硫化特性。

时间/min(a) 150 ℃

时间/min(b) 160 ℃

时间/min(c) 170 ℃图1 混炼胶的硫化曲线

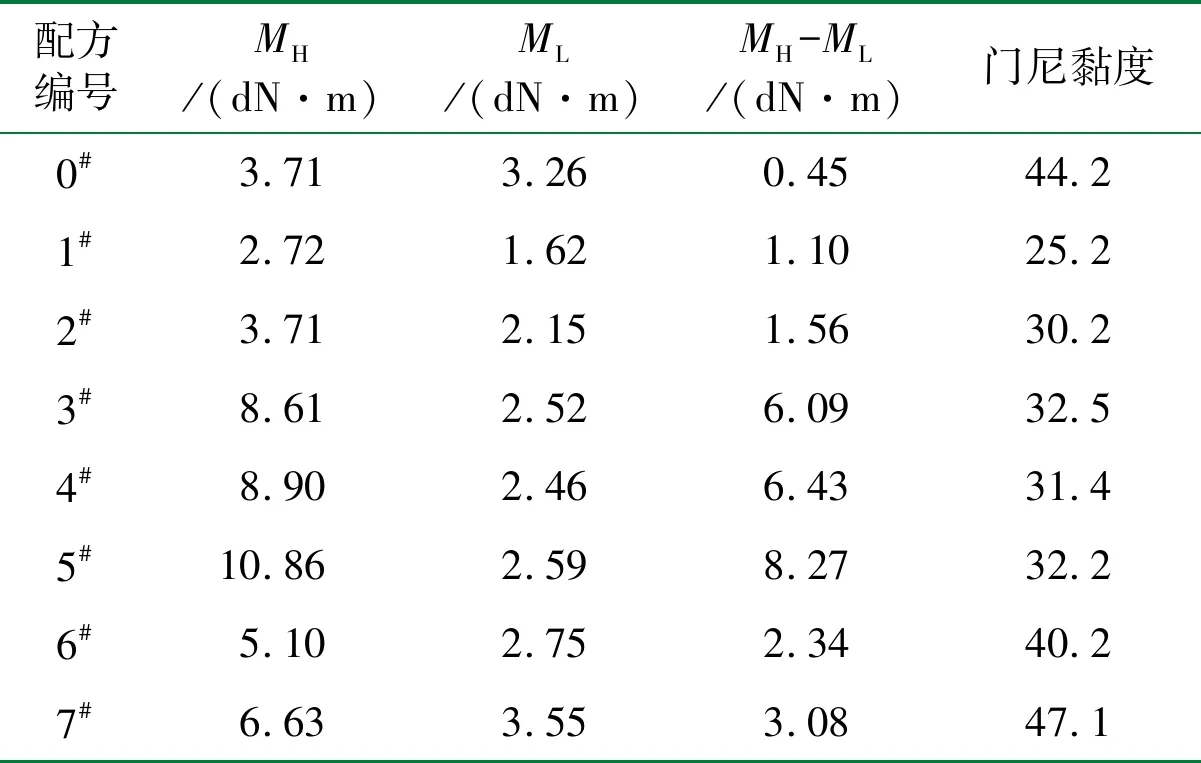

由图1可以看出,没有加入间苯二酚、HMMM时,胶料转矩很低,最大值只有3.71 dN·m,而且转矩随着时间增加有轻微下降趋势,表明NR会有少量的断链反应发生。而加有间苯二酚和HMMM的胶料其转矩随着时间的增加,均呈现增加的趋势,最大转矩达到10.86 dN·m,这是因为间苯二酚与HMMM在橡胶基体中生成了酚醛树脂,导致转矩增加。同一胶料在150 ℃、160 ℃和170 ℃硫化时,最大转矩值几乎相同,而且随着HMMM用量的增加,转矩的变化趋势也完全相同,说明间苯二酚与HMMM二者在150 ℃就可以发生反应生成酚醛树脂,继续升高温度酚醛树脂的生成量并没有增加,鉴于实际加工中高效率低成本的要求,硫化温度选择160 ℃。表2为混炼胶的硫化特性。

表2 混炼胶的硫化特性

从图1和表2可以看出,当n(间苯二酚)∶n(HMMM)从1∶0.29、 1∶0.48、1∶0.67增加到1∶1.00时,胶料的转矩差值(MH-ML)明显增加,表明间苯二酚与HMMM在橡胶基体中生成了线性甚至交联结构的酚醛树脂,且树脂的量逐渐增加。当n(间苯二酚)∶n(HMMM)为1∶0.17时,胶料转矩值比纯NR胶料还要低,这是因为胶料中生成的酚醛树脂较少,同时由于间苯二酚和HMMM是小分子物质,此时在胶料中起到增塑剂的作用。研究表明,间苯二酚/HMMM体系若要在胶料中生成酚醛树脂,起到较好的黏合作用,间苯二酚与HMMM物质的量比至少不能小于1∶0.29。

图1和表2还给出了加入碱性氧化物MgO与Mg(OH)2时,间苯二酚与HMMM物质的量比为1∶0.29的体系在NR基体中的反应规律,加入MgO和Mg(OH)2时,胶料的转矩值由3.71 dN·m增加到5.10 dN·m和6.63 dN·m,表明碱性环境有利于胶料中酚醛树脂的生成。

2.2 硫化胶的力学性能

图2为硫化胶的力学性能。

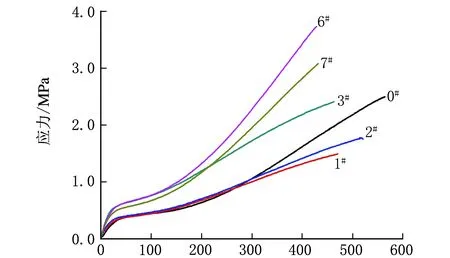

应变/%图2 硫化胶的力学性能

从图2可以看出,当n(间苯二酚)∶n(HMMM)从1∶0.29增加到1∶0.48时,胶料的拉伸强度明显增加;对于n(间苯二酚)∶n(HMMM)为1∶0.29的体系,加入MgO和Mg(OH)2后的拉伸强度远高于未加入的体系,与上述硫化特性曲线结果相对应。

2.3 混炼胶的DSC分析

采用DSC分析方法考察间苯二酚与HMMM在橡胶基体中的反应特点,图3为混炼胶的DSC曲线。

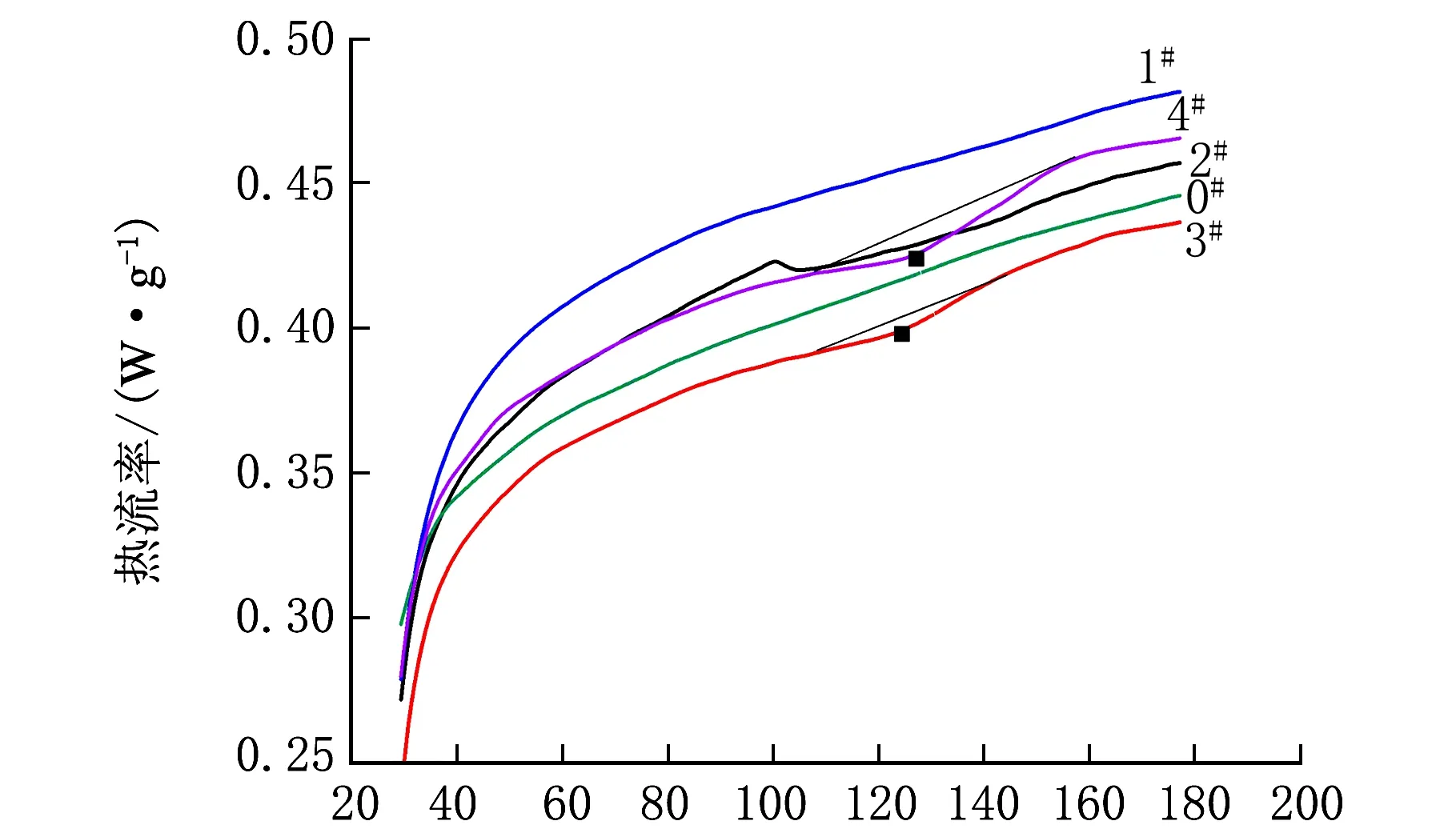

温度/℃图3 间苯二酚与HMMM反应的DSC曲线

由图3 可以看出,所有胶料的DSC曲线整体呈现上升趋势,这是由于胶料中的主要成分NR是半结晶性橡胶,在升温过程中(20~180 ℃),会有部分结晶链段解缠结,解缠结过程吸收热量使热流率增加。从图3还可以看出,仅含有NR和炭黑的胶料的DSC曲线在升温过程中未出现明显的吸热放热峰,但当n(间苯二酚)∶n(HMMM)为1∶0.29时,DSC曲线在100 ℃左右呈现出热流率下降的现象,分析认为此时间苯二酚与HMMM在橡胶基体中开始反应,放出热量导致热流量下降。然而,当n(间苯二酚)∶n(HMMM)增加到1∶0.49和1∶0.67时,在124 ℃左右放热峰的峰面积明显增加,表明当HMMM物质的量大于0.29 mol时,在NR基体中,间苯二酚与HMMM在120 ℃就有明显的化学反应发生。

2.4 硫化胶的凝胶含量

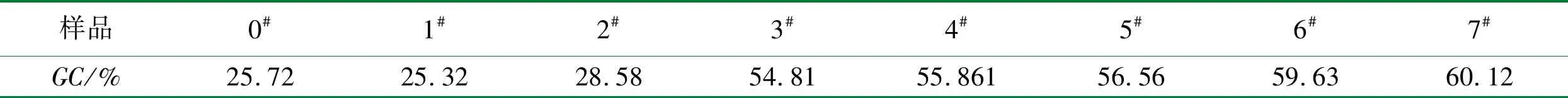

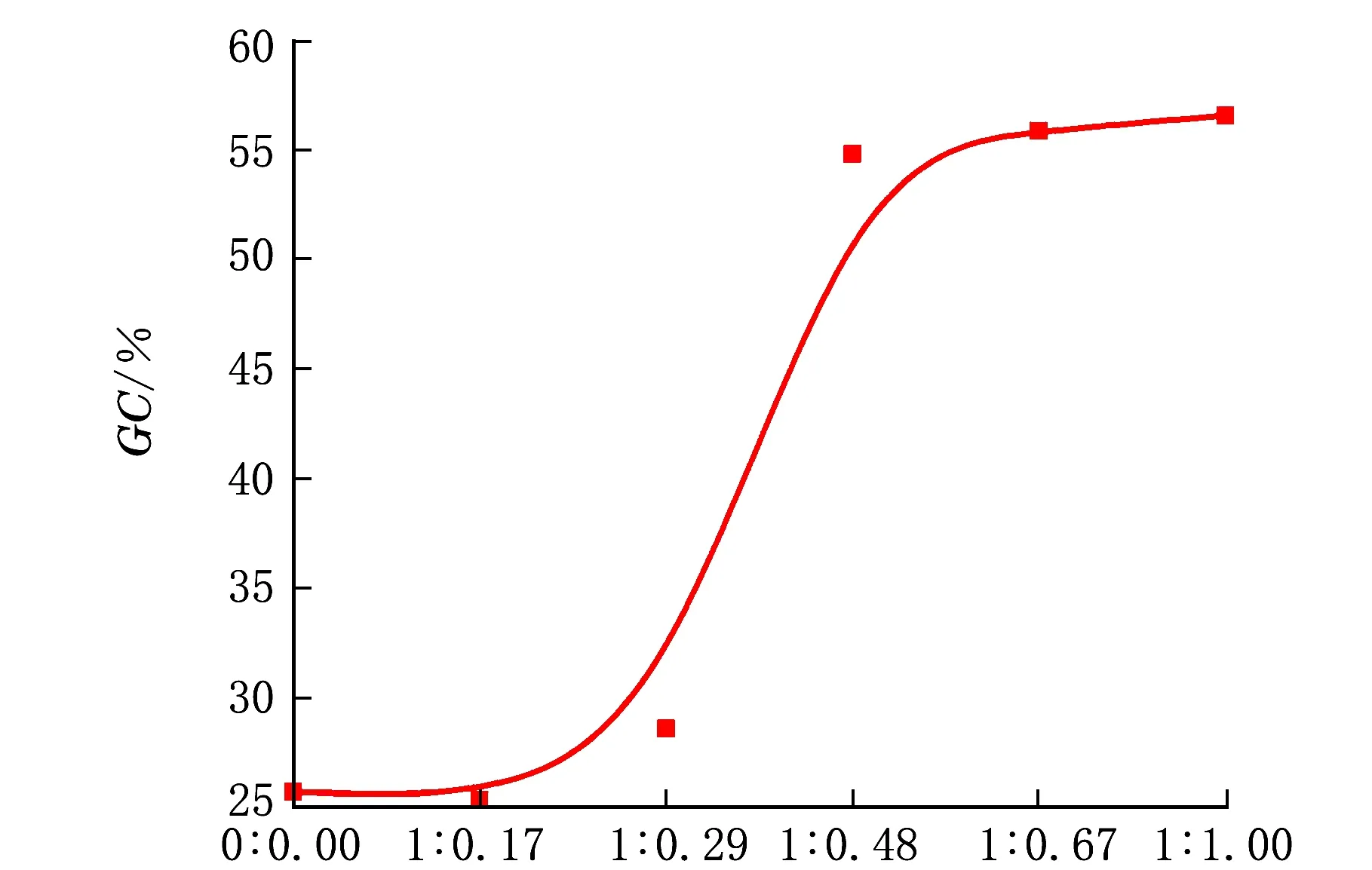

表3和图4为硫化胶GC的测试结果和分析图。

表3 硫化胶的GC

n(间苯二酚)∶n(HMMM)图4 硫化胶的GC分析图

由表3和图4可以看出,加入黏合体系间苯二酚与HMMM物质的量比为1∶0.17和1∶0.29的胶料与不添加黏合体系的胶料相比,GC基本没有什么变化;n(间苯二酚)∶n(HMMM)由1∶0.29增加到1∶0.48时,GC从28.58%增加到54.81%,但是n(间苯二酚)∶n(HMMM)由1∶0.48增加到1∶1.00时,GC没有明显变化;加入碱性氧化物MgO与Mg(OH)2的胶料,其GC稍大于无碱性氧化物的胶料,但是二者GC相差不大。表明当n(间苯二酚)∶n(HMMM)中HMMM物质的量小于0.29 mol时,间苯二酚与HMMM生成的酚醛树脂量非常少,几乎可以忽略不计;当n(间苯二酚)∶n(HMMM)增加到1∶0.48时,间苯二酚与HMMM在NR基体中反应生成交联结构的间苯二酚树脂明显增加; 碱性环境使酚醛树脂生成量明显增加。

2.5 硫化胶的FT-IR分析

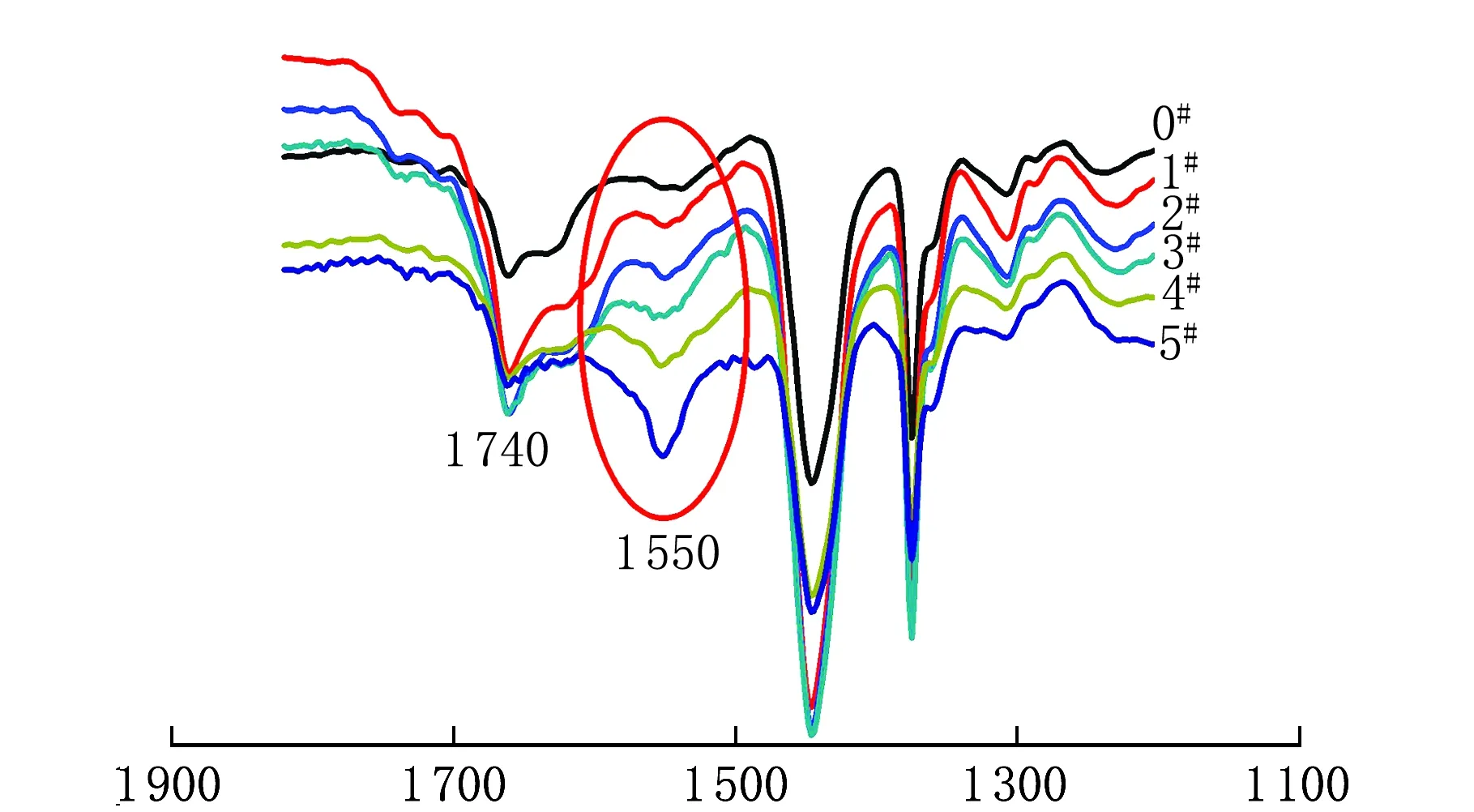

图5为硫化胶的FT-IR图。

波数/cm-1 图5 硫化胶的红外光谱图

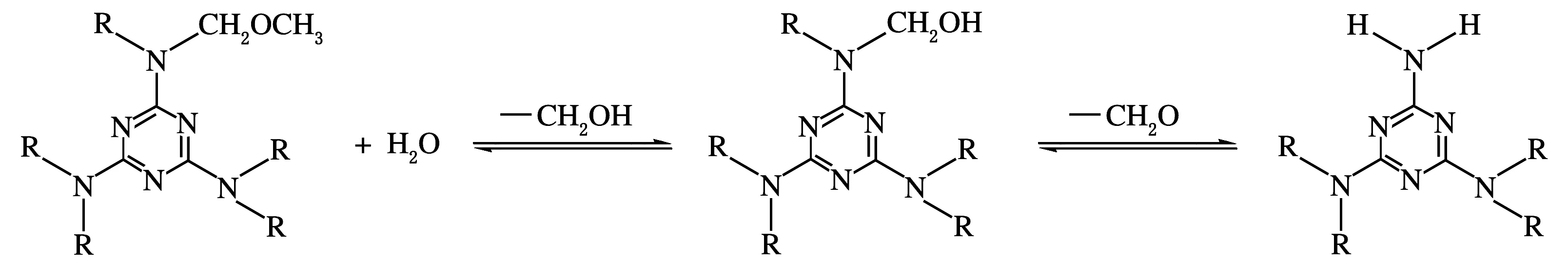

由图5可以看出,加入间苯二酚/HMMM黏合体系的胶料均在1 550 cm-1处有吸收峰,未添加间苯二酚/HMMM黏合体系的胶料在1 550 cm-1处没有峰。1 550 cm-1处的吸收峰为—N—H键的弯曲振动峰,据此可以推断HMMM在橡胶基体中发生了如图6所示反应。表明HMMM在高黏度的橡胶基体中同样可以释放甲醛,该甲醛可以与间苯二酚在橡胶基体中反应生成间苯二酚甲醛树脂,当HMMM物质的量大于0.29 mol时,间苯二酚与HMMM在橡胶基体中生成了体型结构的间苯二酚树脂。

图6 反应方程式

3 结 论

(1) 在NR基体中,当HMMM物质的量大于0.29 mol时,间苯二酚与HMMM反应能够生成体型结构的间苯二酚树脂。

(2) 在NR基体中,温度大于150 ℃时,HMMM可以释放甲醛,该甲醛与间苯二酚反应生成间苯二酚甲醛树脂。

(3) 碱性环境有助于间苯二酚与HMMM体系在NR基体中反应。