新型运载火箭芯一级发动机垂直对接装配方案设计

国 冰,孙 伟,赵鸿飞,申定贤,张志博

(天津航天长征火箭制造有限公司,天津,300462)

0 引言

液体运载火箭发动机机架采用对接螺栓与总体接口相连接,发动机与总体接口的对接装配质量直接影响火箭飞行过程中发动机向箭体结构的传力性能。因此在火箭总装过程中设计合理的工艺方案保证发动机对接装配质量十分关键。

某火箭芯一级采用发动机双机并联结构,与其他型号发动机相比质量更大、与总体接口更加复杂。沿用现役火箭发动机的水平对接装配方案难点有:a)与总体接口复杂,主对接螺栓需穿过“L”型钢板等5层光孔,最后与球窝座上螺纹孔相连,螺栓径向装配调整余量小;b)发动机约5 t,水平对接时机架径向变形较大,对接孔难以找正;c)尾段及后过渡段壳体对接接口刚度不一致,水平对接时壳体径向变形不一致,对接孔难以找正。综上所述,需设计新的方案以降低对接装配难度,确保对接装配质量。

1 总体分析

发动机机架及尾段壳体等在水平对接时由于自身重力作用会产生径向变形,导致对接孔找正困难。选用垂直对接方案时重力沿箭轴方向作用,可避免因发动机机架及尾段壳体等径向变形引起的对接装配困难。

1.1 对接装配顺序分析

根据火箭各部段对接装配相关性和现场作业连续性进行分析:

a)发动机与尾段、后过渡段完成垂直对接装配,形成发动机组合体(以下简称组合体);

b)组合体垂直吊离对接装配工位,完成与水平停放的前段箭体的对接装配。

1.2 限制条件分析

根据箭体结构在对接装配过程中的使用工况和对接工位的选择进行分析:a)发动机及箭体结构受力情况;b)总装厂房工艺布局;c)操作过程的技安要求。

1.3 设计原则

方案设计时依据以下原则:a)安全可靠,充分考虑方案的可靠性和现场操作的安全性;b)可操作性强,现场工艺实施性好,操作方便。

本文从以上各方面综合考虑,梳理关键点,开展方案设计。

2 垂直对接装配方案设计

为满足发动机、尾段和后过渡段在垂直对接装配和组合体翻转工况下,受自身重力和吊具拉力时的箭体结构强度需求、刚度需求以及支撑和吊装需求,与火箭结构总体专业协调设计,形成可行的方案。

在发动机垂直吊装及组合体支撑方案中,通过吊具结构的优化设计减小发动机机架径向变形;支撑装置与尾段采用螺栓连接,并采用防倾倒设计确保对接装配过程的安全性和可靠性。

在组合体垂直吊装和翻转方案中,借用后过渡段前端框的对接孔和全箭后吊点完成组合体的垂直吊装;借用尾段的发射支座和全箭后吊点完成组合体的翻转。

基于这一方案共梳理出垂直对接装配关键技术3项,组合体起吊翻转关键技术2项,操作方法与流程关键技术3项。

2.1 发动机垂直对接装配关键技术

2.1.1 发动机垂直吊装方案

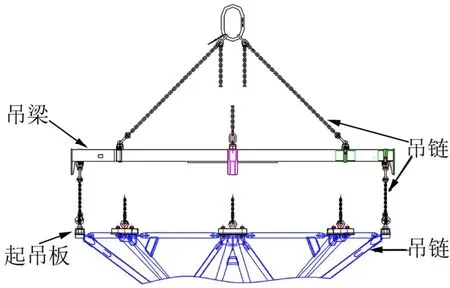

发动机机架为焊接杆系结构,刚度较差,在径向力的作用下易发生变形,导致对接孔与总体接口找正困难。针对该问题优化吊装方案设计,吊具采用正八边形框架结构吊梁,通过8条垂直的吊链与发动机机架凸块相连接。采用该方案时机架只受重力和垂直向上的拉力,不受径向力,机架径向变形小。具体方案如图1所示。

图1 发动机垂直吊装吊具Fig.1 Engine Spreader for Vertical Hoisting

吊装时单根吊梁的受力情况及断面尺寸如图2所示,载荷及材料参数如表1所示。经强度校核安全系数为2.5,在安全范围内。

图2 单根吊梁受力简图(单位:mm)Fig.2 Stress Sketch of Single Suspenion Beam

表1 吊梁载荷及材料参数Tab.1 Load and Material Parameters of Suspenion Beams

利用激光跟踪仪测量8组发动机对接孔吊装前后的径向距离,得最大差值为-0.010 9 mm,表明该吊装方案不会产生额外的发动机机架径向变形。变形量最大的一组吊装孔测量结果如表2所示。

表2 发动机对接孔吊装前后径向距离变化Tab.2 Radial Distance Change of Engine Docking Hole

2.1.2 壳段垂直吊装方案

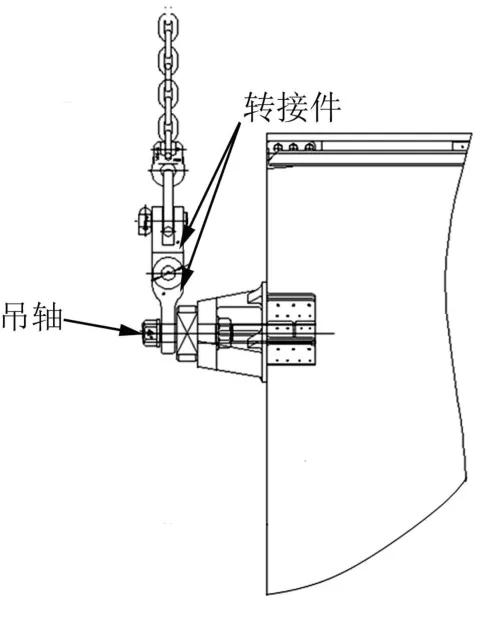

后过渡段与尾段壳体均为薄壁加筋结构,径向刚度较差。为减小吊装过程中对接框的径向变形,吊具采用单根横梁,通过2条垂直的吊链及转接件与壳段对接框上的对接孔相连接。采用该方案时对接框只受重力和垂直向上的拉力,不受径向力,径向变形小。

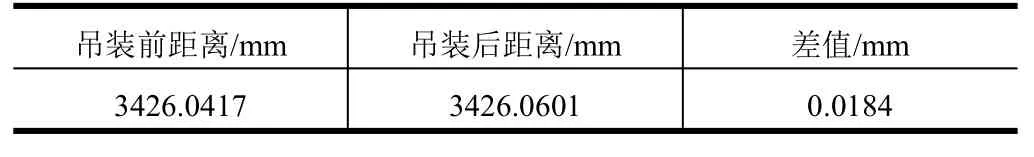

利用激光跟踪仪测量8组后过渡段及4组尾段对接孔吊装前后的径向距离可得最大差值分别为0.000 9 mm和0.018 4 mm,表明采用该吊装方案时对接框产生的径向变形较小。变形量最大的一组对接孔测量结果见表3、表4。

表3 后过渡段对接孔吊装前后径向距离变化Tab.3 Radial Distance Change of Rear Transit Section

表4 尾段对接孔吊装前后径向距离变化Tab.4 Radial Distance Change of Tail Section

2.1.3 组合体支撑方案

支撑装置在满足承重要求的前提下采用组合式设计方案,单个支撑装置由1个大立柱和3个小立柱组成,大、小立柱可在6个方向组合连接,具备支撑高度调节和防倾倒功能。选取尾段发射支座作为组合体支撑装置与箭体结构的连接接口,发射支座与支撑装置采用螺栓连接。支撑装置结构见图3。大、小立柱设计参数见表5。

图3 组合体支撑装置Fig.3 Support Device of Engine Assembly

表5 大、小立柱设计参数Tab.5 Design Parameters of Large and Small Columns

2.2 组合体起吊翻转关键技术

2.2.1 组合体垂直吊装方案

进行组合体起吊翻转首先需将组合体垂直吊离支撑装置至翻转工位。垂直吊装时采用3点起吊方案:a)后吊点借用2个全箭吊点;b)前吊点采用专用起吊板与后过渡段前端框相连。各吊点与吊链转接件均采用转动销轴连接,为后续组合体的翻转工作提供翻转轴。吊具方案如图4所示。

图4 组合体垂直吊装吊具Fig.4 Spreaders for Lifting Engine Assembly Vertically

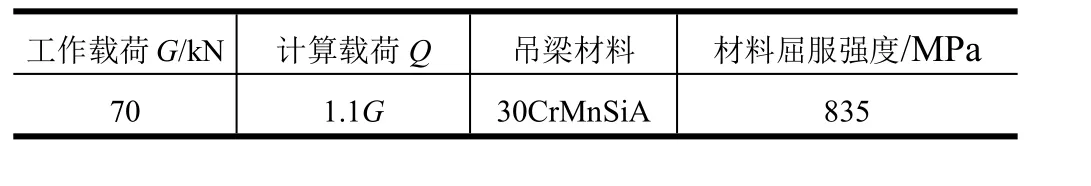

前吊点的起吊板与后过渡段前端框对接孔相连,为确保箭体结构强度满足使用工况,经与箭体结构设计核算,起吊板与端框用8个材料为30CrMnSiA的定位螺栓连接可满足使用要求。起吊板及定位螺栓结构见图5。

图5 起吊板结构Fig.5 Structure of Spreader Adapter Plate

为确保吊装过程吊具安全,对图5中的转接件进行强度校核。转接件吊耳尺寸见图6,载荷及材料参数见表6。

图6 起吊板结构Fig.6 Structure of Lifting Lug

表6 吊梁载荷及材料参数Tab.6 Load and Material Parameters of Lifting Lug

经受力分析确定A-A截面为危险截面,强度校核如下:

式中σA为截面A处的拉应力;Q为计算载荷;S为转接件厚度;R和d分别为转接件外圆半径和圆孔内径。

由式(1)得σA=3.6 MPa。

式中n为安全系数;σS为材料屈服强度。

由式(2)得n=231.9 MPa,在安全范围内。

2.2.2 组合体翻转方案

组合体翻转在组合体从支撑装置吊装至翻转工位后进行,翻转时选取2个全箭后吊点的轴销为翻转轴(该处吊具与垂直吊装时相同),经箭体结构设计核算,可由2个与发射支座相连的吊链提供向上的拉力完成翻转作业。翻转方案见图7。

图7 组合体翻转吊具Fig.7 Spreaders for Reversing Engine Assembly

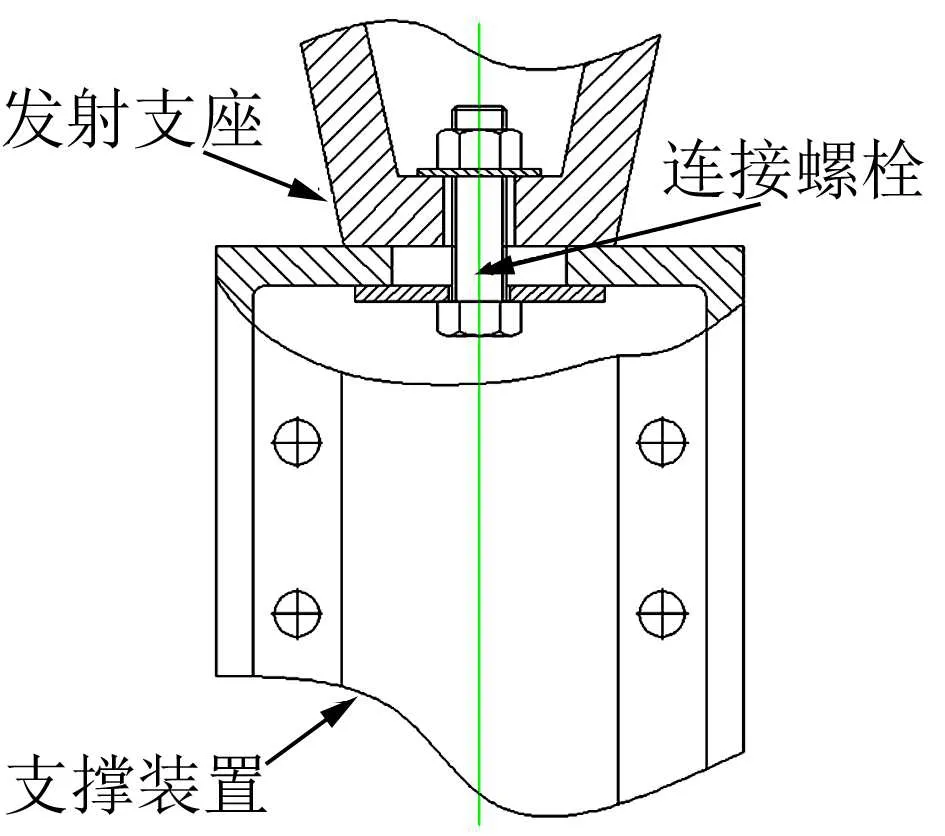

与发射支座连接的吊链采用1个吊轴和2个转接件的组合实现沿轴向和径向2个自由度的转动,以适应翻转过程中组合体连续变化的倾斜姿态,同时使吊具安装操作更加简便、安全。吊具与发射支座连接结构见图8。翻转吊具转接件与垂直吊具转接件结构和材料保持一致,吊装时载荷也保持一致,强度满足需求。

图8 吊具与发射支座连接结构Fig.8 Connecting Structure Between Spreaders and Rocket Body

2.3 对接装配流程与操作方法设计

2.3.1 对接装配流程设计

发动机垂直对接主要步骤包括:尾段支撑、组合体垂直对接、组合体垂直吊装、组合体翻转与前段箭体对接。综合考虑厂房天车航向、吊装方案、箭体吊点位置等限制因素,组合体与前段箭体的俯视布局关系如图9所示。

图9 组合体和前段箭体的俯视布局Fig.9 Layout of Engine Assembly and Front Rocket Body

综合分析吊装方案及各限制因素,充分考虑操作的简便性和安全性,进行对接装配流程设计,具体流程见图10。

图10 发动机组合体和前段箭体的俯视布局Fig.10 Docking Assembling Process of Engine Assembly

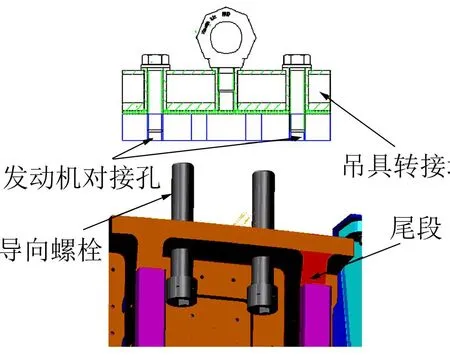

2.3.2 发动机与尾段吊装试对接方案

组合体垂直对接前需先将发动机垂直吊装与尾段进行试对接,采用固定在尾段对接孔的导向螺栓实现发动机下落过程中对接孔的找正。吊具、发动机机架凸块与尾段的位置连接关系见图7。

图11 吊具、发动机机架凸块与尾段的位置连接关系Fig.11 Connection Relationship Between Spreaders and Rocket Body

2.3.3 主对接螺栓装配方案

组合体主对接螺栓穿过的“L”型钢板上同时安装有径向螺栓,为确保对接装配顺利,先将“L”型钢板与尾段进预装配,“L”型钢板与尾段连接螺栓暂不拧紧,预装配时“L”型钢板沿径向向外张开。后过渡段吊装下落时通过主对接螺栓的导向结构找正对接孔,最后调整“L”型钢板完成主对接螺栓的装配。“L”型钢板装配关系见图12。

图12 “L”型钢板装配关系Fig.12 Assembly Relationship of L-shaped Steel Plate

3 试验验证

采用该方案完成了两次芯一级发动机的对接装配工作。试验表明发动机与总体接口对接装配处工作正常,验证了该方案的正确性。

试验结果表明,该垂直对接装配方案有以下优点:

a)发动机、尾段、后过渡段吊装、翻转一次性完成,过程中吊具及箭体结构正常,证明吊装方案及吊具设计的正确性;

b)采用垂直对接装配能有效减小发动机机架及壳段对接框径向变形,使对接孔找正简单易行。

4 结束语

通过对装配需求、限制条件等综合分析,设计了合理的吊装方案和对接流程,并对操作方法进行了优化设计,实现中国液体火箭发动机垂直对接装配,经试验验证了方案的正确性。结果表明采用垂直对接装配方案可有效减小发动机机架及壳段对接框径向变形,降低对接难度、提高装配质量。该方案对未来中国大型及重型火箭发动机对接装配提供了宝贵经验。