管路及支架振动试验技术

于韶明,卫 国,任冬辉,赵帅帅,胡彦平

(北京强度环境研究所,北京,100076)

0 引言

新型中型运载火箭通过简单的适应性改造,短期内即可实现发射高、中、低轨各种应用卫星的能力,以满足当前国内外主流卫星发射市场的迫切需求,打造成中国航天面向市场化、国际化的主力火箭。预计2021年左右,该型号运载火箭各项技术趋于稳定时,将承担中国80%左右的发射任务。该型号运载火箭作为按照载人航天标准研制的新型中型运载火箭,具有高性能、高可靠的显著优势,应用前景十分广阔[1~3]。

该型号采用液氧/煤油作为燃料,燃烧后产生二氧化碳和水,无毒无污染,不会对环境造成破坏,是名符其实的“绿色”火箭。然而新燃料的使用对设计提出新的要求,氧化剂带来的低温环境对材料、产品的性能有很大的影响[4~7],特别是对作为火箭“血管”的管路系统要求更高,不仅需满足液氧/煤油等介质的安全可靠的运行,同时需要完成加注、增压、输送等各种功能。

管路在振动环境中可能发生“跑”、“冒”、“滴”、“漏”、“裂”、“断”等问题,管路支架在复杂振动环境下也可能导致断裂、失效等多种问题。为了保证新型中型运载火箭的高可靠性、高成功率,需要对输送管路、预冷回流管路、排气管路、增压管路、测压管路等一系列管路进行充分的地面试验考核,暴露薄弱点,提高可靠性[8]。

1 管路及支架振动试验实现难题

管路及支架振动试验为复杂边界的复合环境试验,涉及准确边界模拟、内压、低温等多种要求,属于非标准试验,需要根据每个产品的具体使用工况、结合工程实现能力合理设计试验方法,力求经济、有效、便捷地达到管路及支架的地面振动试验目的。

通过对涉及的各级输送管路、预冷回流管路、排气管路、增压管路、测压管路等复杂管路地面振动试验项目整理,充分评估其难点,主要包括以下几点:

a)为了管路的安全,箭上基本按照500 mm距离安装一个支架,在振动设备加载平面有限的现状下,在确保管路两端边界的同时,完成管路支架边界的模拟比较困难。

b)因载重量级大,其输送管路、内径较大,在施加内压后,管路的膨胀引起的伸长力很大,已超过振动设备的承载能力,对振动试验提出了巨大的挑战。

c)管路施加内压后,因两端位移受到限制,会出现压杆稳定问题,给操作带来风险,操作不慎管路加压就会发生失稳破坏。

d)振动设备在常温环境下运行,而液氧管路需在低温环境下进行试验模拟,试验过程中需解决振动台的低温防护问题。

e)箭上管路多为空间管路,管路铺设方向存在多种角度,箭上安装多为取样管路,试验产品角度也无法准确提供,需要设计可调角度工装,同时要求工装能够满足振动传递的要求。

针对以上问题,从多个方面研究相应的试验技术,合理解决管路振动试验中的一系列问题,既满足管路考核要求,又具有较强的推广性。

2 管路及支架振动试验技术

2.1 支架边界模拟

管路支架为管路的关键边界,由于管路为空间结构,支架的边界实现就比较困难。目前主要通过转接工装连接管路支架,但是地面试验采用的转接工装无法完全模拟箭上边界条件,为了不因支架边界模拟不准确导致试验失败,要求管路支架的转接工装谐振频率不能低于500 Hz。

设计各个方向谐振频率均达到500 Hz以上支架转接工装,不仅适用性差,造成经济上的浪费,同时由于重量大也会影响振动应力的加载。设计了通用型支架转接工装,对工装进行有限元仿真[9],如图1所示。工装两个方向的谐振频率分别为115 Hz和1679 Hz,利用转接工装谐振频率高的方向进行管路支架的安装,如图2所示。既解决了支架转接工装经济性通用性问题,也满足了振动应力加载的难题。

图1 支架转接工装谐振频率Fig.1 Resonance Frequency of Fixture for Bracket Transfer

图2 支架转接工装应用Fig.2 Application of Bracket Transfer Fixture

2.2 内力平衡系统

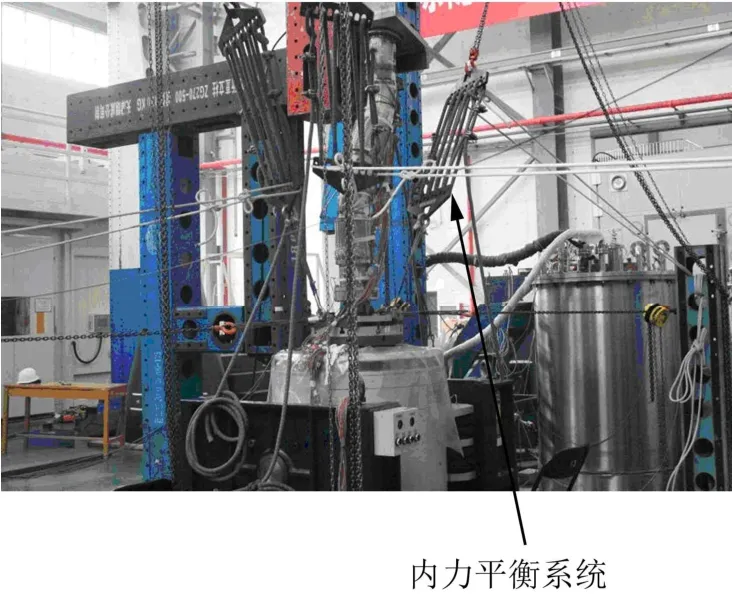

某型号管路最大直径达320 mm,其中内压达0.45 MPa,加压后对接触面的压力达30 kN,对目前采用的9 t振动台的推力影响很大,甚至无法完成振动应力的加载。而事实上,管路内加压后压力为管路内力,可以不需要由振动台来承载。

为了避免管路的内压力反作用于振动台,采用4组与竖直方向成一定角度(不超过30°)的弹力绳平衡轴向力。弹力绳单根最大拉力不小于1 kN,本着留有50%余量的原则,每组设计9根橡皮绳,在橡皮绳龙骨与下端钢丝绳之间布置了力传感器,用来实时监测拉力的大小,在试验增压过程中,内压与橡皮绳拉力交替施加,逐步平衡,直至满足试验压力要求。通过铸块、横梁与地轨搭建了整个内力平衡系统的框架,在横梁上安装了吊葫芦,通过弹力绳与管路振动端连接,在弹力绳中间布置了力传感器,使得在位移载荷加载的过程中,能够清晰地对弹力绳的受力情况进行监测、分析,水平的弹力绳与力传感器保证管路振动端能够实现一定的位移与角度。通过内力平衡系统中部分夹具与铸块的摆放,可以实现各种管路的空间造型,模拟出管路在箭上的真实工作状态。

采用橡皮绳内力平衡系统承载管路内压引起的压力,如图3所示,既能够消除管路内力对振动台的影响,确保振动正常加载;同时橡皮绳的刚度低对试验产品无附加影响[10],确保振动应力加载过程中振动位移变化后橡皮绳内力几乎无变化。

图3 内力平衡系统应用Fig.3 Application of Internal Balance System

2.3 防失稳系统

管路增压过程中,管路会因内压增大而伸长,由于管路两端被限制,形成压杆稳定问题,如图4所示。压杆稳定时受压杆件维持其原有直线平衡形式的能力;当细长杆件受压时表现出与强度失效全然不同的性质,例如直杆受压,当压力达到一定量值时,杆件会发生失稳破坏。压杆稳定临界值Pr[11]为

式中L为杆件长度;E为杨氏模量;I为惯性矩。

图4 压杆稳定示意Fig.4 Schematic Diagram of Pressure Bar Stability

以某型号助推煤油管为例,管路长度1530 mm,壁厚1 mm,外径D为180 mm,内径d为178 mm,弹性模量200 GPa,管路惯性矩I为

得到临界压力Pr=470 kN,该临界压力为纯不锈钢直管的压杆稳定临界值,某型号助推煤油管为波纹管,同时管路非直管,如图5a所示,临界压力应远小于470 kN,试验管路增压后发生压杆稳定失效破坏的可能性很大。试验时增压过程中确实发现波纹管处发生较大鼓包,如图5b所示。

图5 助推煤油管示意Fig.5 Schematic Diagram of Pipeline Test

在振动端工装上设计吊环孔,通过吊环与四周的直立柱用四组互成90°的弹力绳加钢丝绳固定,在直立柱上布置4个吊葫芦,通过调整吊葫芦将整个振动端工装限定在一个特定的空间位置。在工装与振动台连接孔上固定导向螺栓,在调试过程中,利用台面和导向螺栓限定工装的转角,监视螺栓的状态,如出现锁死即刻通过调整橡皮绳消除,直到定位螺栓可以自由转动再进一步加载内压。通过反复调整各组橡皮绳的拉力,直到压力达到额定压力。压力和位移调试完成后,将试验件与振动台台面连接后即可进行相关振动试验。

经过试验验证,该系统在提供了足够的平衡力的同时还提供了足够的约束,在调试和试验过程中有效约束了试验管路,防止了失稳的情况,保证了试验顺利进行。

2.4 振动台低温防护系统

管路结构件在低温振动复合环境下,结构的强度和刚度与常温环境下都有显著的不同,需要经过地面上模拟低温复合环境进行考核。

振动台只能在常温环境中正常运行,液氮温区管路低温振动试验时,管路内加注液氮,低温会传导到振动设备上,振动应力无法正常加载。为避免管路加入低温介质对振动台设备的影响,设计振动台低温防护系统[12],确保管路产品加注低温介质后振动应力正常加载。低温防护系统如图6所示。

图6 低温防护系统示意Fig.6 Schematic Diagram of Cryogenic Protection System

动圈与工装连接钉需要在低温(最低达20 K)工况下保持高强度,同时热导率尽量低;选用不锈钢钉(材料为0Cr18Ni9)连接后,保证振动台的能量通过隔热装置能够传导到转接工装上,同时尽量较少产品上的低温传导到振动台上。

选用防低温液体材料制成的防护布,嵌套在振动台动圈连接柱与隔热装置之间,防止低温介质泄露灼伤动圈。防护布首先需要能够防止低温液体泄露,同时需要具备足够的韧性,能够盖在振动台动圈上。

隔热装置需要选取热传导率低、刚度高的材料,既保证振动设备能量的传递,又能阻断管路低温向振动台动圈传递,石英/酚醛短纤维材料在热传导率与刚度等方面均满足,是良好的振动设备隔热装置材料。选取石英/酚醛短纤维加工隔热装置。

2.5 空间管路变角度工装

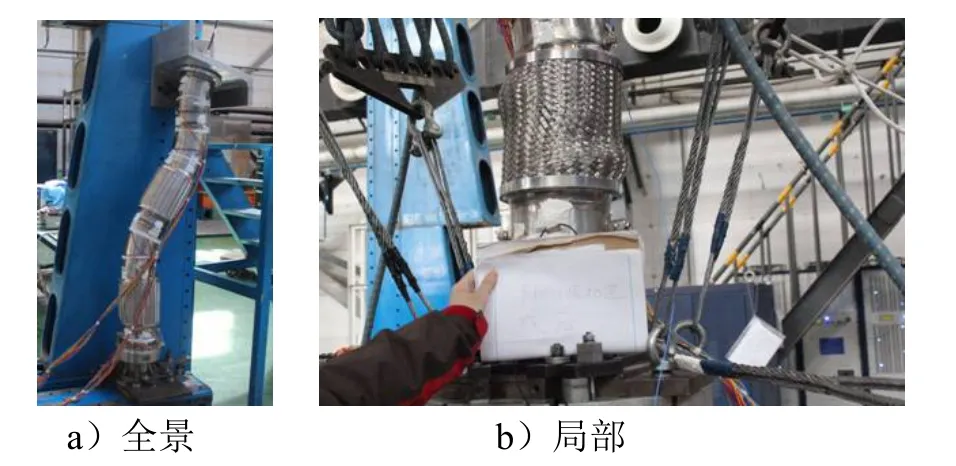

管路系统为空间分布,结构复杂、长度各异;同时火箭上管路许多都是取样安装,管路接口的空间角度无法提前准确预知,需要现场确定;另外管路振动试验时经常需要进行位移加载。这些方面导致地面振动试验的实施困难较大。

设计可调角度工装,管路的连接法兰与转接工装通过活动槽连接,活动槽实现连接法兰角度的调整,含活动槽的转接工装通过贯通螺杆固定连接法兰,实现振动能量的有效传递。

某型号芯一级氧排气管试验时,其中一端接口不在平面内,采用空间管路振动夹具的方法,根据实际情况调整管路接口,顺利完成安装,如图7所示。最终顺利完成芯一级氧排气管试验。

图7 氧排气管试验试验Fig.7 Schematic Diagram of Pipeline Test

3 结论

为了顺利完成某型号管路系统振动试验,保证地面试验的完备性,管路及支架振动试验技术解决了以下试验难题:

a)支架边界的模拟方法,通过有限元计算对模拟工装进行分析,以此为依据进行支架安装,经济有效地完成多个管路及支架振动试验。

b)内力平衡系统,将管路增压引起的伸长力转换为内力,而不直接施加于振动台上,确保振动台能够正常工作。

c)基于压力稳定理论的防失稳系统,确保了内力平衡系统作用于管路后,管路不失稳。内力平衡系统、防失稳系统解决了煤油输送管振动试验中易失稳的难题。

d)振动台的低温防护系统,确保了振动台进行低温管路振动试验时能够在正常温度环境中,确保了低温管路振动试验顺利进行。

e)设计可调角度工装,确保了复杂空间管路的安装问题,同时保证振动量级的有效传递。