整流罩热解锁试验加热方法研究

何钦华,田玉坤,胡由宏,刘 佳,郝逍然

(北京强度环境研究所,北京,100076)

0 引言

随着卫星通信事业的蓬勃发展,卫星的质量也在不断增加,对火箭运载能力的要求不断提高。整流罩的主要功能是火箭在大气层中飞行时给有效载荷提供良好的环境,避免受到大气层各种干扰因素的影响,当火箭飞出大气层后,整流罩分离。所以,整流罩分离系统的设计必须使整流罩在高速飞行的过程中,按要求的过顶角速度或平抛速度完全脱离箭体,并且不与整流罩内有效载荷或是箭体发生任何碰撞。整流罩分离系统是运载火箭的一个关键子系统,用于在运载火箭穿过大气层的预定时刻实现整流罩与箭体分离。

运载火箭升空并在大气层中作加速飞行的阶段,会对结构进行加热,主要热源来自飞行时的气动力热。在高速飞行情况下,由飞行所产生并且施加在整流罩表面的热载荷可能会对最终的整流罩分离产生影响。整流罩在太空中能否顺利实现分离,事关整个飞行的成败,具有非常重要的意义。因此,在新型运载火箭研制过程中,需要通过相应的地面试验模拟,全程完整地模拟运载火箭发射前和飞行过程中的热载荷,验证解锁方案的有效性,分析获得分离过程整流罩的运动姿态及罩内可用包络空间,从而确定分离系统设计参数。

针对大型整流罩分离仿真研究现已比较普遍,基于有限元方法在结构分析方面表现出来的优点,很多学者尝试将其应用在整流罩分离的模拟上。而为了准确地评估整流罩分离过程的安全性和可靠性,获得各项飞行状态下的整流罩的参数,则需要进行相应的地面试验。正在研究的多个型号的运载火箭,为了验证整流罩分离的可靠性,均进行了常温状态下的整流罩解锁试验。而由于试验成本高、系统复杂、加热功率高、危险性大,模拟整流罩在承受飞行全程热载荷后进行解锁的研究一直仍未开展。

为了能准确验证在经过高速飞行后的整流罩分离时的可靠性和协调性,获得各项参数,设计了地面试验等效模拟热环境和气动热载荷,能够有效地观察和研究结构在飞行气动加热、太阳辐射等热环境和力学环境作用下,结构的承载能力及热学特性。

1 整流罩热解锁试验热载荷条件的确定

1.1 热载荷条件概述

在发射场,根据某新型运载火箭发射流程,从发射阵地回转平台打开到火箭发射约为40 min。期间,整流罩要经受现场太阳辐射光照。由于发射现场温度较高,日照强度大,因此整流罩热解锁试验要全程完整模拟某新型运载火箭的发射流程,需要考虑整流罩的基础温度来确定试验热载荷。

某新型运载火箭在飞行过程中,实际施加气动热载荷时长应为整流罩开始受气动加热影响时刻到飞行中实际抛罩时刻。

综上,整流罩整体热载荷的施加采用分时段、分区段的加载方案。试验历程模拟某新型运载火箭发射时序,前期模拟发射场的日照条件,后期模拟火箭飞行过程气动热载荷。其中,根据模拟计算提供的条件,结合整流罩同等材质的平板试验件进行修正试验,制定相应的热载荷条件来模拟整个日照加热和气动加热的过程。

1.2 热载荷条件的修正

设定在发射前,某新型运载火箭受发射场日照影响时间为40 min。此过程采用石英灯辐射加热手段,采用温度闭环控制方式来模拟日照辐射。温度热载荷输入条件为发射场整流罩平板日照试验实测数据。

气动加热过程中的热流修正方法采用“恒温法”。由于在地面模拟气动加热试验,存在能量损失(包括自然对流损失和辐射损失)。所以,对于一个温度恒定的物体(对于金属,认为其各项同性),在没有内能源的情况下,保持其恒温,其接受到的加热量应等于其损失项,从而建立起结构表面温度与热损失项的关系。

根据某新型运载火箭合练时,在实际日照作用下,所测得的整流罩表面温度,按实际黑度计算可得到净吸收热流为

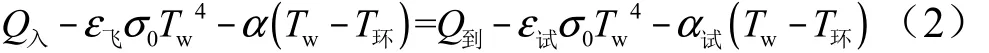

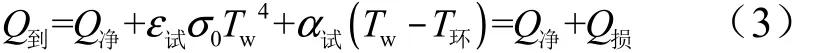

式中 Q净为试验件净吸收热流;Q入为热载荷输入条件;ε飞为飞行阶段整流罩表面的发射率;σ0为黑体辐射常数;α为对流换热系数;wT,T环分别为飞行阶段整流罩周围空气的阻滞温度和整流罩自身表面温度。

实际模拟时,整流罩表面涂黑,辐射率变为ε试,为保证净吸收热流一致,则有:

式中 Q到为石英灯需模拟的到达热流,为

Q净通过模拟计算给出,Q损通过地面调试获得。

根据上述理论,为了完成以上修正,针对整流罩设计了整流罩局部平板热试验,以验证整流罩热解锁试验的热载荷条件。

1.3 整流罩平板海南日照热考核试验

为了在整流罩热解锁试验前期模拟日照环境而制定的热载荷输入条件,在海南进行了整流罩平板日照考核试验。

平板试验件包括端头、前锥段、柱段3种类型,均选择了与整流罩壳体材料结构相同的试验件。端头试件尺寸为150 mm×150 mm×8 mm,前锥段(内壁为碳面板)和柱段(内壁为铝合金)试件尺寸为150 mm×150 mm×30 mm。试验件外侧面均喷涂有白漆防热层。试验件每种类型2件,共6件。

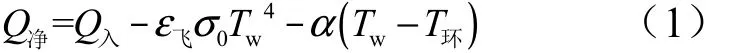

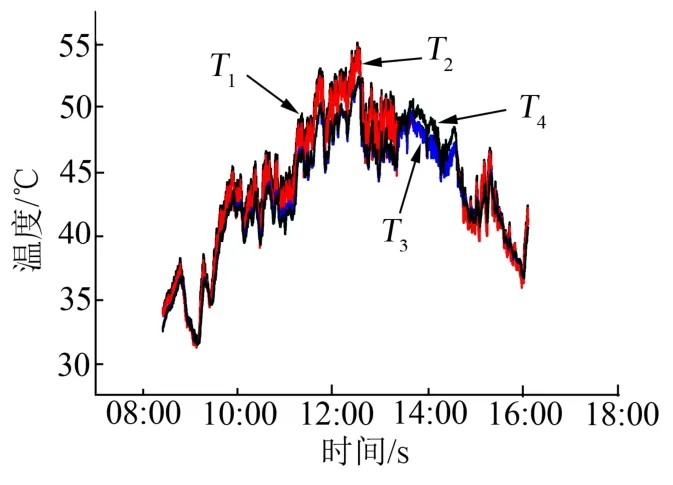

试验共进行了5天,选取其中试验平板上的四个温度测点在某一天所获得温度数据如图1所示。海南日照考核试验结果表明:

a)平板温度随太阳辐射热流变化迅速;

b)三种平板内外壁温度的变化趋势一致;

c)5天内获得每日最高壁面温度在43~58℃之间;

d)5天内获得最高壁面温度约58℃,对应太阳辐射约998 W/m2。

图1 整流罩平板日照温度测量结果Fig.1 MeasurementResultofSunshineTemperatureofFairingPlate

所以,在某新型运载火箭整流罩热解锁试验过程中,日照条件的模拟,在标称工况中,整流罩全罩控温50℃,持续40 min;在偏差工况中,沿轴向中心线将整流罩分成两个分区,加热区域Ⅰ控温70℃,加热区域Ⅱ控温50℃,持续40 min。

1.4 整流罩平板气动加热考核试验

为了摸底整流罩局部结构平板试验件在气动热流作用下的表面状态变化情况,设计了整流罩平板气动加热考核试验,并测量其温度变化,得到了相应的测量数据,为整流罩热解锁试验气动热载荷的施加提供了修正依据。

平板试验件包括端头、前锥段、柱段、倒锥段4种类型,均为与整流罩壳体材料结构相同的试验件。端头试件尺寸为150 mm×150 mm×8 mm,前锥段(内壁为碳面板)和柱段(内壁为铝合金)试件尺寸为150 mm×150 mm×30 mm,倒锥段试件尺寸为330 mm×330 mm×35 mm。试验件外侧面均喷涂有白漆防热层(倒锥段试件一半区域未涂白漆防热层)。试验件每种类型8件,共32件。

按照初始温度和热流条件的不同,设计并进行了5种工况的试验,分别为:a)50℃,标称工况;b)70℃,标称工况;c)70℃,+15%偏差工况;d)70℃,-15%偏差工况;e)70℃,+30%偏差工况。

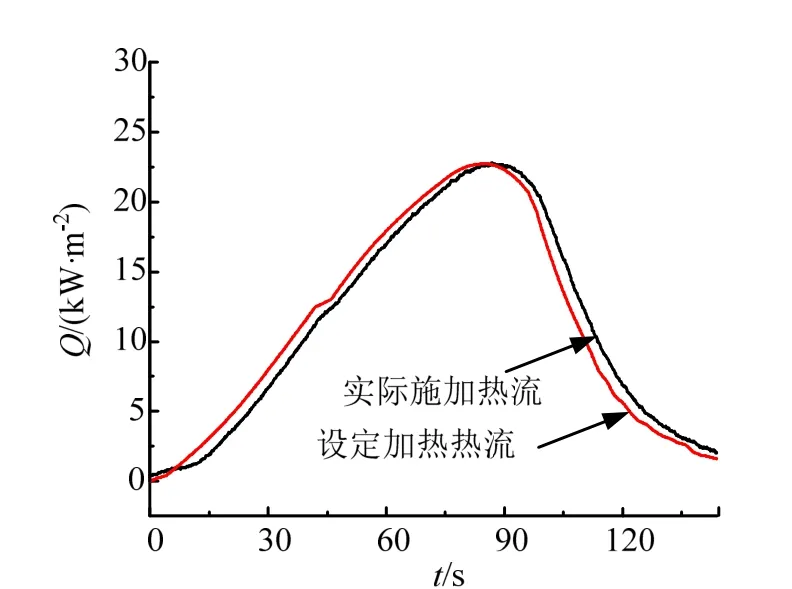

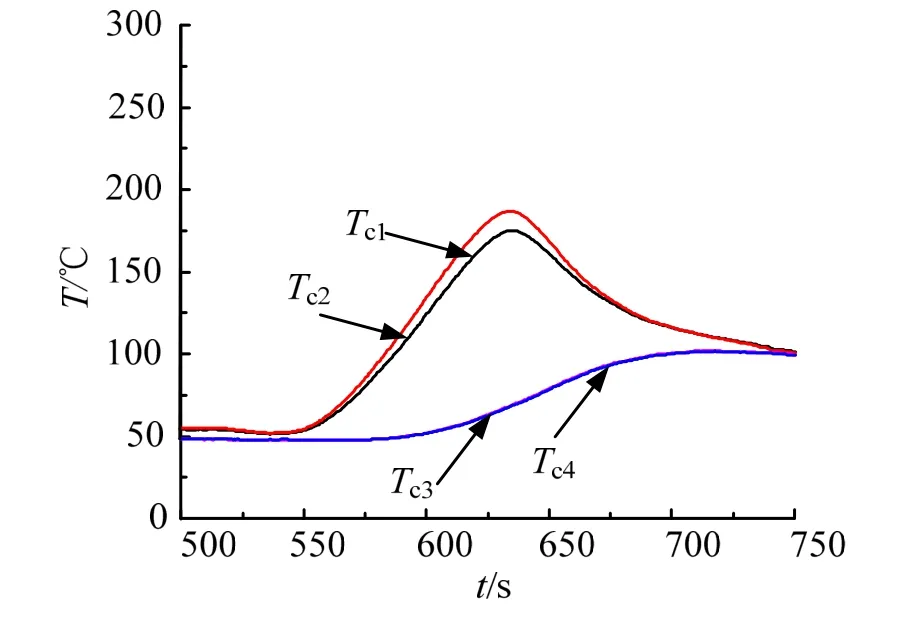

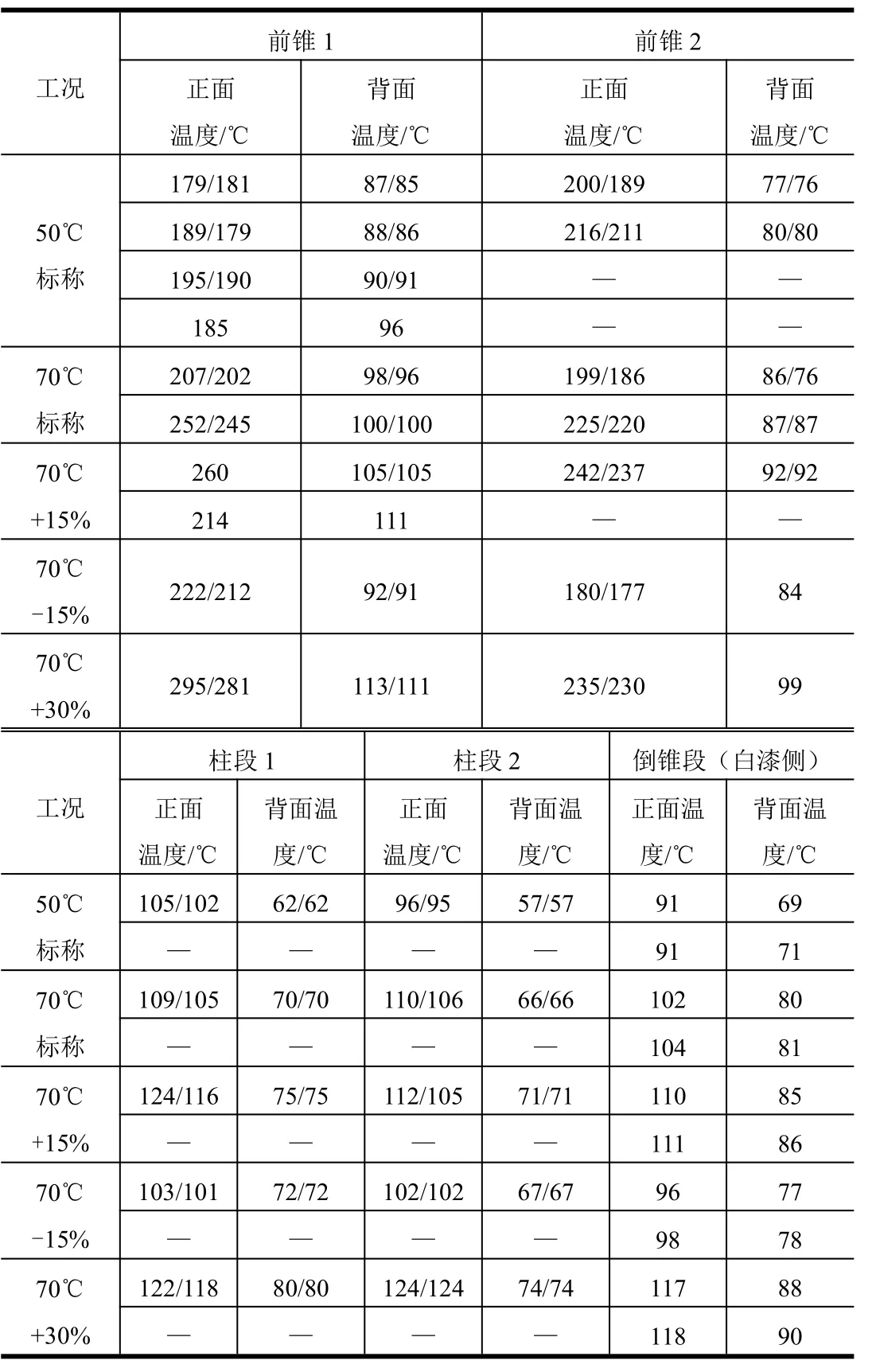

试验共进行51次,在各次试验过程中,加热控制正常,测得温度数据如图2、图3和表1、表2所示。根据各项测试数据结合模拟计算给出的条件,进行了相应的验证和修正,最终确定了热解锁试验的热载荷条件。

图2 初始温度50℃,试件实际热流控制结果Fig.2 ActualControl Result of Test Piece with Initial Temperature 50℃

图 3初始温度50°C,标称工况下试件测试结果Fig.3 Result of Test Piece Under Nominal Operating Condition with Initial Temperature 50℃

表1 平板试件在5种工况下正面和背面的最高温度1Tab.1 The Highest Temperature of the Observe and Reverse Side of Test Pieces in Five Experiment Conditions

表2 平板试件在5种工况下正面和背面的最高温度2Tab.2 Highest Temperature of the Observe and Reverse Side of Test Pieces in Five Experiment Conditions

因此,在标称和偏差两个试验工况下,对所有的温区均进行前期温度后期热流分时联合控制的方式,来模拟发射场日照辐射和飞行阶段气动加热对整流罩的影响,以实现对整流罩热载荷的施加。

2 整流罩热解锁试验

2.1 试验系统总体构成

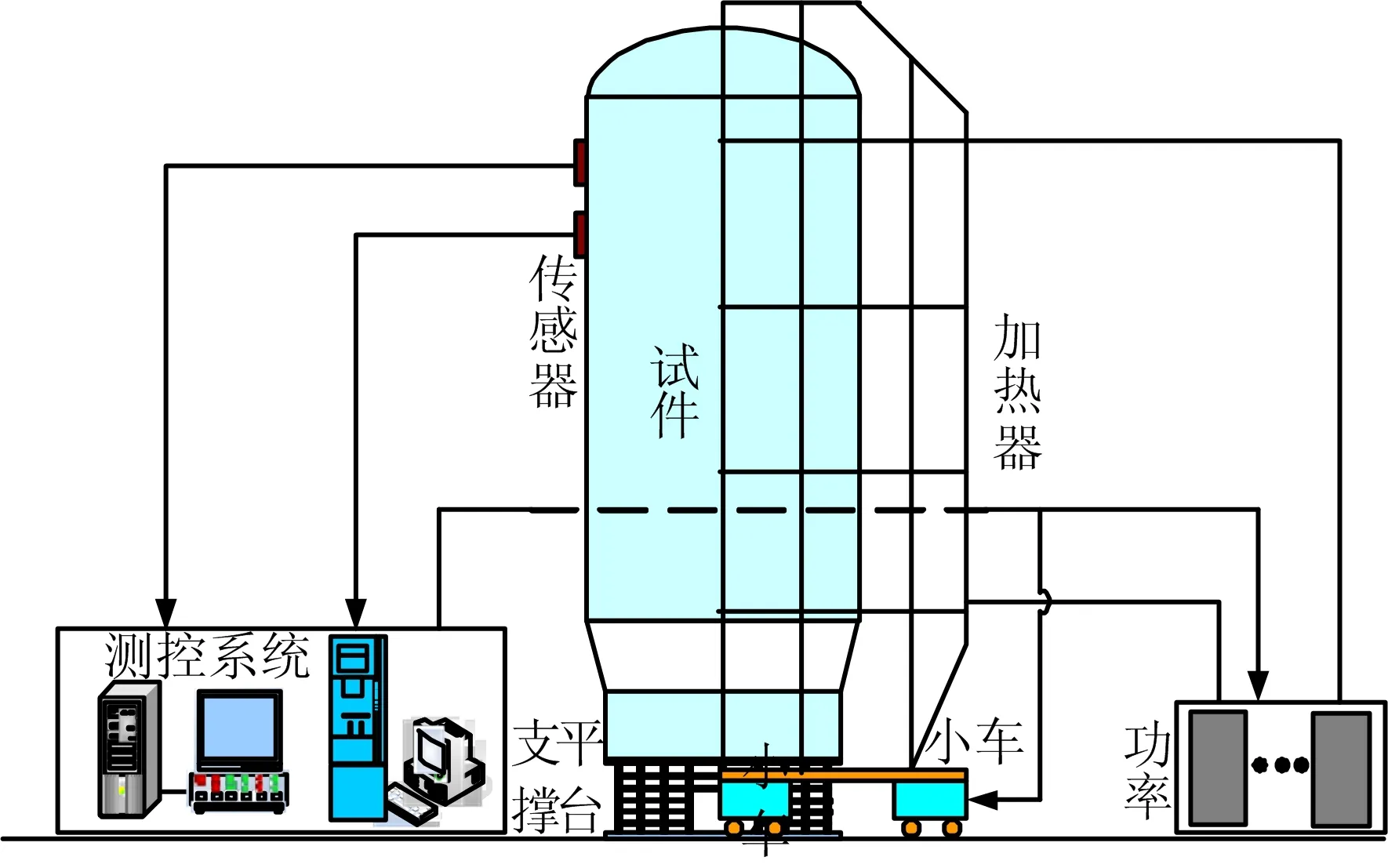

试验总体方案上,采用由计算机控制的辐射加热技术模拟日照和气动加热的升温效应,热流条件经过恒温法修正以获得地面试验环境下的结构表面到达热流。试验主要测量参数包括:温度、热流、位移等,测量在试验过程中,加热加载和热解锁后试件所产生的一系列变化。所有测量通过安装于试件上的温度、热流、位移等传感器感受试件响应,由测试系统实时记录存储。

整体方案如图4所示,由图4可知,将整流罩竖直安装于支撑平台上,辐射加热器将其包覆。加热器分左右两半,可以通过底部小车独立平移。动力电通过电缆输送至加热器上,测控系统集中控制加热器的输出,试件上的传感器信号通过测试电缆传送至测控系统并被记录。

图4 整体方案示意Fig.4 Overall Schematic Diagram

加热装置底部与运动机构相连,通过PLC控制器操作,加热装置可进行打开、合拢动作。该功能满足了在整流罩加热完成后,加热装置撤离,为整流罩解锁留出足够的空间,满足整流罩解锁的需求。

在整流罩内部搭设工作平台,用于操作人员上下、对分离后的整流罩进行系留保护。系留装置一端与操作平台连接,一端与整流罩内吊点连接,在分开到一定距离时收住整流罩。

2.2 试验方案

2.2.1 试验工况

根据整流罩在实际发射过程中的历程,整个热解锁试验需要完成2个工况:

a)标称工况:考虑整流罩的基础温度,即考虑日照作用,日照吸收热流按照控温50℃,持续40 min;气动加热热流加载按照设计工况进行。

b)偏差工况:考虑整流罩的基础温度,即考虑日照作用,日照吸收热流按照加热区域Ⅰ控温70℃,加热区域Ⅱ控温50℃,持续40 min;气动加热热流加载在设计工况基础上,加热区域Ⅰ的热流增加15%,加热区域Ⅱ的热流减小15%。其中,试验加载的净吸收热流为飞行热壁热流和飞行壁面辐射热流的差值。实际白漆涂层的辐射系数按照0.6计算。

2.2.2 加热分区

整流罩在受日照和气动加热过程中的升温效应,通过计算后对整流罩进行分区。热流加载采用分段加载方案,沿整流罩纵向共分8段,各段加载到达热壁热流,控制时长为飞行中整流罩开始气动加热至飞行中实际抛罩时刻。每个加载区域至少有两个热流监控点。

同时,为了实现对整流罩的表面整体进行加热,在整流罩轴向划分两个热流加载区域,分别为加热区域Ⅰ和加热区域Ⅱ。整流罩外表面相应共划分为32个温区,由于端头区域过小,不满足设置加热区的条件,所以设置为一个整体区进行加热。左侧加热装置为单数区,对应1~31温区,右侧加热装置为双数区,对应2~32温区,其中1、2温区为端头部分,合并为一个温区,共计31个温区。实际试验中,实现同时对31个温区进行独立的温度热流分时联合控制,对应每个温区有单独的热载荷条件。

2.3 加热控制

在此试验中,使用石英灯组通过辐射加热方式来模拟整流罩受日照和气动加热的升温效应,控制对象是石英灯组,由电功率调节装置供电,其发出的辐射热由试验件吸收;试验件升温,再通过量热反馈传感器测试到试验件的温度变化。

在计算机控制算法中,通过试验件指定位置的量热反馈传感器测量到相应的温度、热流参数,经放大后采集到计算机进行比较、运算和校正调节后,得到相应的输出信号。将上述经过调节的控制输出信号传输至电功率调节装置,改变加于石英灯两端的电压值,从而控制加热能量的大小。

在整流罩热解锁试验中,需要模拟运载火箭经历日照,再进行发射飞行的全过程。将之前进行的整流罩平板日照试验所测温度数据经过均值化修正后(50℃或70℃)作为日照辐射模拟的输入热载荷,加热持续时长为40 min;将整流罩平板气动热调试试验及理论计算相结合修正得到的到达热流到Q为后期施加的气动热载荷。

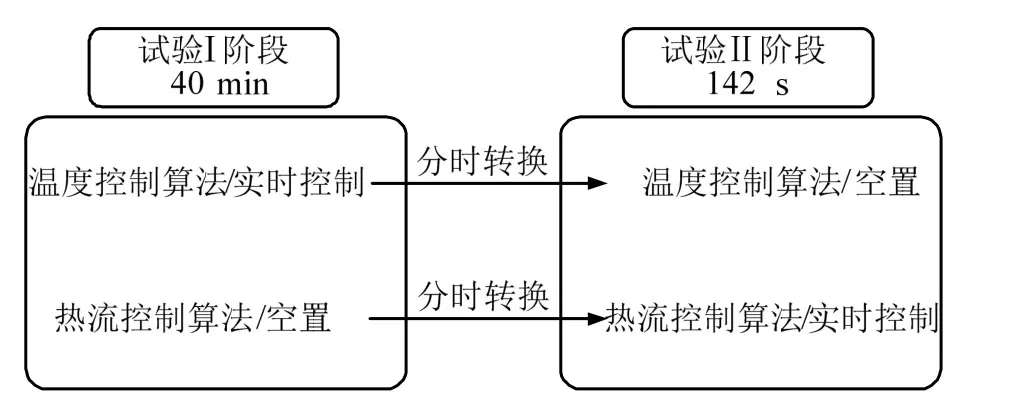

传统的结构热试验的单个控制回路的控制方法是全程采用单输入单输出的控制方式,即作为单回路的闭环控制输入的量热反馈传感器在试验全程中仅为一种且仅有一个,按照之前预先设定的热载荷条件进行试验。而某新型运载火箭整流罩热解锁试验的特殊之处在于,需要在整个试验过程中以两种量热反馈信号按照不同的热载荷条件按时间历程进行闭环控制,需要针对现用的加热控制算法进行适应性的修改,以使其可以满足整流罩热解锁试验的要求,达到试验前期可靠控温,后期热流可控,中间两种控制参量实现快速切换,如图5所示。

图5 控制算法的适应性修改Fig.5 Adaptive Modification of Control Algorithm

根据试验热载荷条件的要求,需要在试验全程中前期采用温度控制模拟发射场的日照条件;试验后段采用热流密度的控制方式模拟火箭飞行过程的气动加热过程。热解锁试验分成两个加热时段:

a)试验过程的前40 min,模拟日照辐射,在此过程中,需要引入的控制参量是整流罩各加热温区上所布置温度传感器,以反馈试验件的结构温度;

b)试验进行40 min之后,模拟整流罩气动加热过程,控制参量转变成热流参数,需要程序自动切换成热流控制算法,对试验件的热流密度进行控制。

根据试验需求,针对热试验控制程序进行程序修改,试验单个加热分区配置两个控制参量,同时为每个控制参量设置一条目标曲线,分别为温度控制目标曲线和热流控制目标曲线。在试验阶段的前40 min,控制算法默认选择以反馈的温度信号为控制输入信号,按照温度目标曲线,进行温度闭环控制。40 min结束后,程序立即切换至以反馈的热流信号为输入信号,按照设定的热流目标曲线,进行热流闭环控制,直至试验结束。

上述为单个加热分区的控制思路,在试验过程中,对每个加热分区进行独立的回路闭环控制,共设置31个分区,实现了对整个整流罩各个分区的温度热流分时联合加热控制。

2.4 试验实现

根据模拟计算得出的热壁热流、表面温度数据,按地面平板试验条件进行修正后,获得最终的控制热流。得到经过修正的地面试验热流后,通过安装于整流罩对应位置的热流传感器作为加热控制的量热传感器,经控制系统比较运算后,调节功率系统输出,使结构表面到达热流与修正后的热流一致。

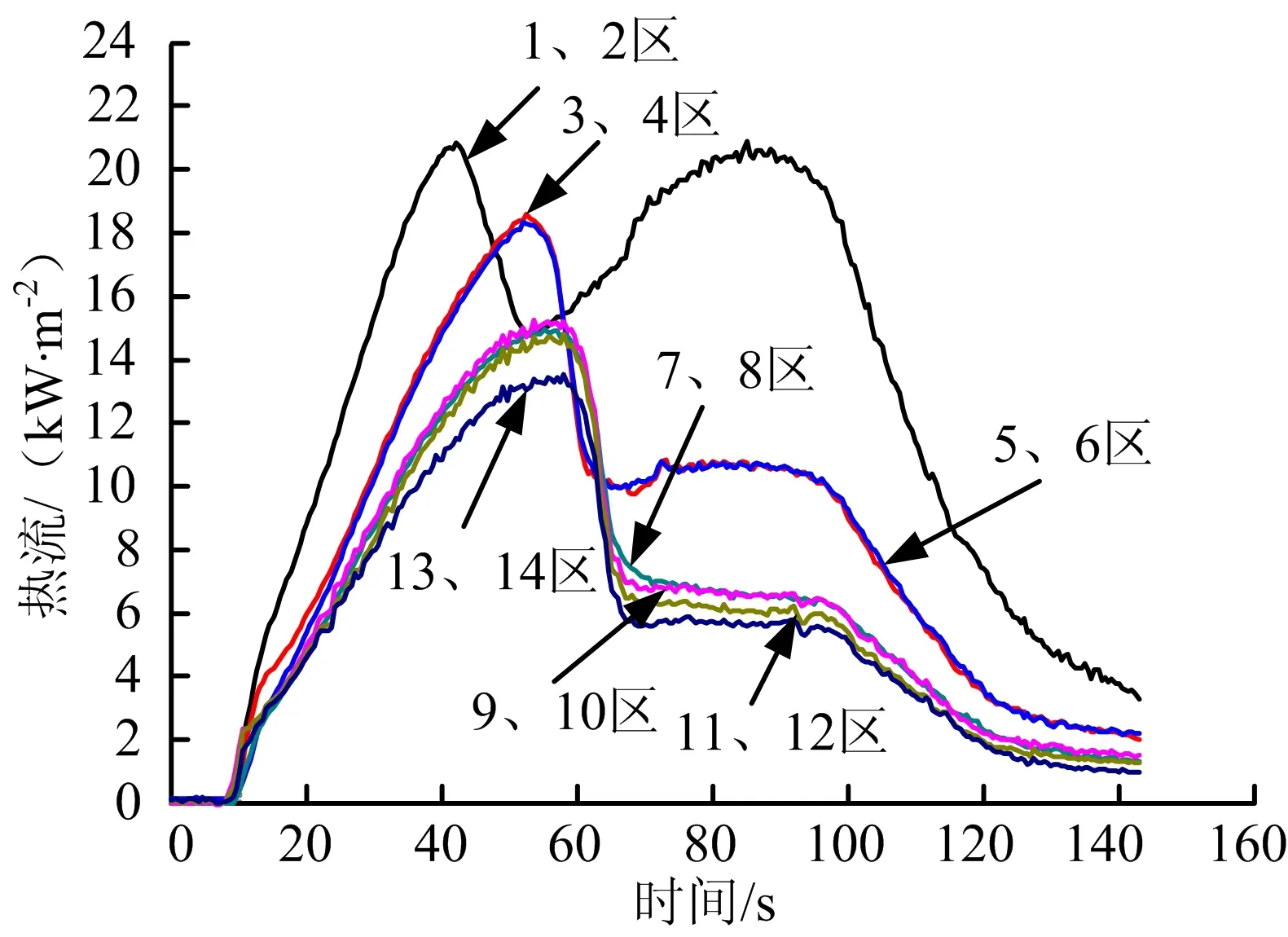

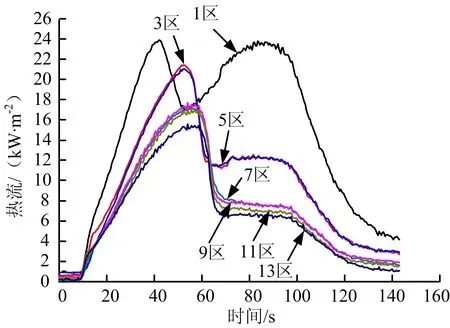

采用金属模拟件进行损失项和位置系数调试,获得各区的功率控制参数。测量了在不同温度场下的热流损失项数据,根据确定的热载荷条件对各加热区的热流条件进行了补偿。其中,部分分区补偿后的到达热流如图6和图7所示。

图6 标称工况下热流补偿结果Fig.6 Compensation Result of Heat Flow in Nominal Working Condition

图7 偏差工况下热流补偿结果Fig.7 Compensation Result of Heat Flow in Deviation Working Condition

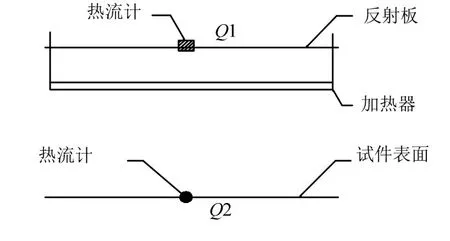

由于试验件表面无法安装热流传感器,因此正式试验中将热流传感器安装在加热器反射板上,采用反射板热流间接控制方法进行加热控制。

测试原理如图8所示。以加热器反射板上的热流输出信号作为控制信号进行加热调试,同步测量假试件表面热流响应。通过反复调试使得假试件的表面到达热流与补偿后的试验件表面所需要的试验热流保持一致。

图8 加热控制示意Fig.8 Schematic Diagram of Heating Control Method

正式试验时采用反射板热流作为控制信号,调试得到的热流曲线作为加热控制条件,同时保证试验件和加热器的相对位置与调试状态一致,进行正式试验。

2.5 结果分析

根据修正后的热载荷条件,进行了整流罩热解锁试验,图9和图10为试验中两个工况试验后相对应的分区测量得到的试件表面到达热流,与修正后的整流罩表面到达热流一致。

图9 标称工况下热流测试结果Fig.9 Test Result of Heat Flow in Nominal Working Condition

图10 偏差工况下热流测试结果Fig.10 Test Result of Heat Flow in Deviation Working Condition

a)标称工况。

标称工况完成后,测试得出整流罩整体温度与之前模拟计算提供的结果基本一致,前锥内部中心点处空间热流约350 W/m2。根据测试结果,可以判断分离装置的最大相对变形不超过0.55 mm。

b)偏差工况。

加热结束后,加热装置撤离,点火系统按时序点火,分离装置正常工作,整流罩顺利解锁,回收系统能按设计要求正常工作将整流罩收住。根据测试结果,可以确定偏差工况下,分离装置的最大相对变形不超过1.2 mm。

3 结论

为了验证某新型运载火箭在高速飞行中,整流罩经历气动加热后,解锁的可靠性和协调性,设计了热解锁试验来验证整流罩分离方案的有效性。根据模拟计算得到的热载荷条件,辅以同等材料的平板试验所得到的测量数据进行验证和修正,确定解锁试验的热载荷条件。

同时,搭建试验系统,根据热载荷条件,对结构热试验的控制算法进行了改进和调整,增加了参与闭环控制运算的量热传感器的种类和个数,实现了温度热流分时联合控制,对整流罩整体进行辐射加热,模拟经历日照后进行气动飞行的飞行历程。

在经过地面试验模拟的日照效应和气动加热后,整流罩纵向分离装置工作正常,能够顺利解锁,验证了整流罩在经历一系列热环境后解锁的协调性。通过热解锁试验,监测的整流罩表面到达热流和整流罩温度响应与模拟计算均能吻合,验证了模拟计算的正确性。