高速铁路用WJ-8型扣件弹条模态特征试验研究

崔树坤,肖俊恒,闫子权,方杭玮,孙林林,张 欢

(1.中国铁道科学研究院 研究生部,北京 100081;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

扣件是铁路轨道结构中的重要组成部分,具有保持和调整轨距、提供纵向阻力、防止钢轨爬行、提供弹性等作用[1-2]。WJ-8型扣件是我国高速铁路无砟轨道结构常用的扣件,属于有挡肩扣件,广泛应用于CRTSⅠ型双块式、CRTSⅡ型板式和CRTSⅢ型板式无砟轨道结构中。

文献[3]认为在钢轨波浪形磨耗或车轮多边形磨耗等工况下,轮轨冲击作用加大,会对弹条造成高频激励。若高频激励的频率与弹条安装状态下的固有频率接近则会引起弹条共振,造成弹条伤损甚至断裂。因此,研究弹条共振断裂损伤的机理,对于保证高速铁路安全运行具有重要意义。

本项目组对WJ-8型扣件弹条在安装状态下的模态特征进行试验,得到弹条的固有频率和模态振型,为进一步分析钢轨波浪形磨耗或车轮多边形磨耗工况下扣件弹条的共振机理,探索避免弹条共振断裂的措施和方法提供理论依据。

1 WJ-8型扣件结构特征

WJ-8型扣件为有挡肩不分开式扣件,由螺旋道钉、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板和预埋套管组成。需要调整钢轨高低位置时,可增设轨下微调垫板和铁垫板下调高垫板。其组装状态如图1所示。

WJ-8型扣件配套使用的弹条有W1和X2型2种[4]。本文仅针对常阻力扣件使用的W1型弹条进行研究。W1型弹条的结构形式为ω型,其长度L、宽度D、拱高H、直径φ等主要结构尺寸如图2和表1所示。

图2 弹条主要结构形式

mm

2 模态试验

由于轮轨表面存在一定的粗糙度或缺陷,列车高速行驶时轮轨间会产生高频作用力。由文献[5]可知,轮轨激励频率大多分布在0~1 000 Hz,因此本文重点研究0~1 000 Hz 频率范围内W1型弹条的模态特征。

模态测试系统由激振、拾振和数据采集分析系统组成。在弹条模态试验中由于弹条的质量较小,因此需尽量避免传感器附加质量对弹条参振质量的影响。试验时采用ICP小型力锤激励作为模态试验的激振方式,锤头的材料为铝制,如图3(a)所示。拾振传感器采用质量5.8 g的PCB加速度传感器,如图3(b)所示,其频率响应范围为0.3~15 000 Hz。

图3 弹条模态试验设备

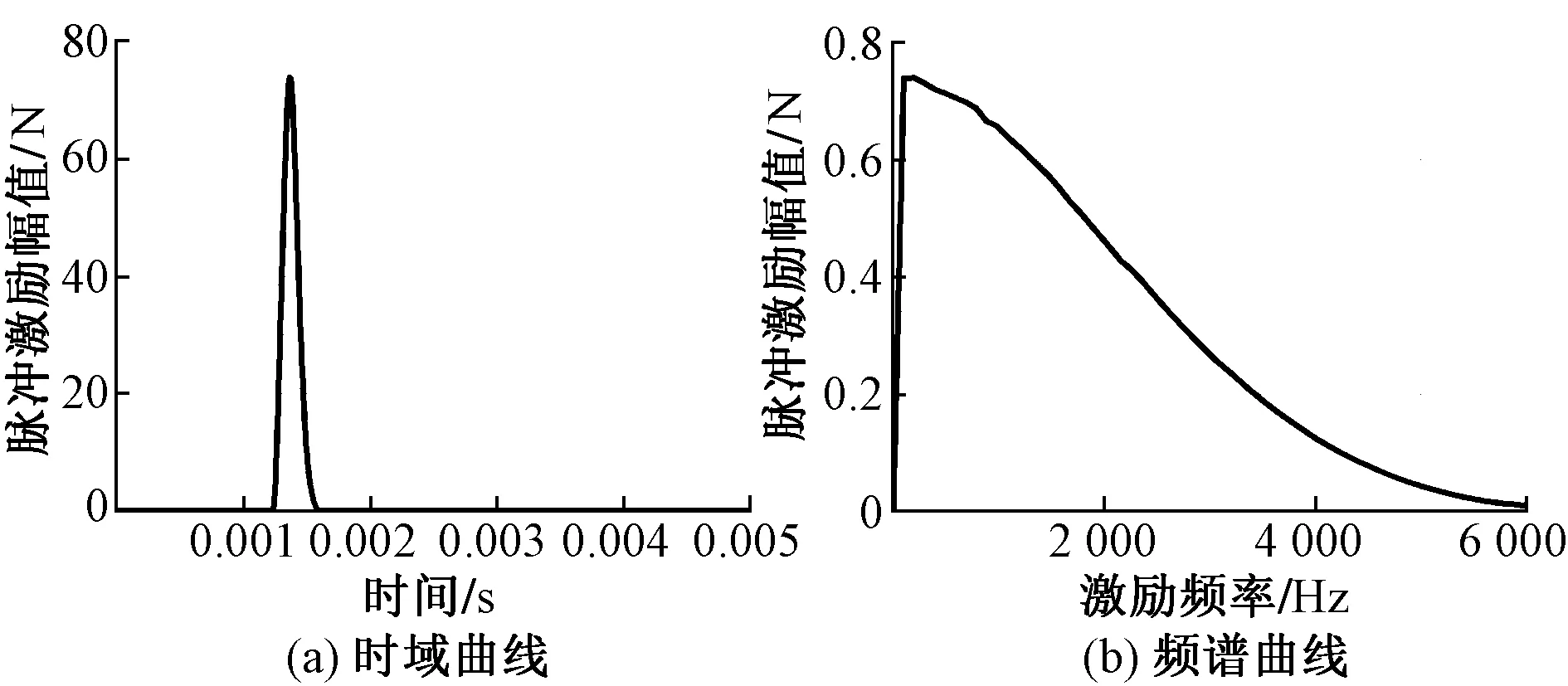

使用力锤敲击弹条时,产生的脉冲激励较为平滑,并可延伸到指定频率。脉冲激励的频率范围取决于力锤敲击力度、力锤质量、锤头和敲击点的硬度。当锤头和试件表面硬度高、力锤质量小时力锤与试件接触时间短,激励信号接近Dirac脉冲,脉冲激励将会覆盖很大的频率范围[6]。图4(a)为ICP小型力锤激励得到的时域曲线,此脉冲信号的作用时间短,其频谱曲线如图4(b)所示,覆盖的频率范围为0~6 000 Hz,可有效满足弹条模态试验所需的0~1 000 Hz 频率范围的激振要求。

图4 力锤脉冲激励特征曲线

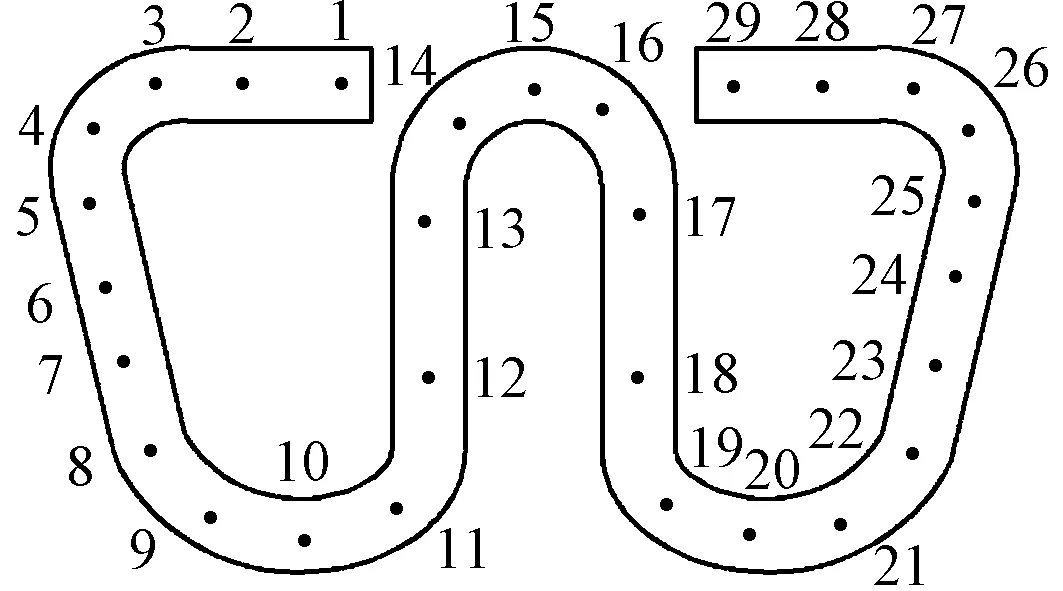

根据试验原理可知,模态试验需将具有无穷自由度的被测结构近似为有限个自由度系统,自由度数量和位置由测点的分布决定[7-8]。在弹条模态试验中测点布置如图5所示,共29个测点。为减少加速度传感器对参振质量的影响,仅在6号测点布置传感器。试验时使用力锤依次敲击弹条各个测点,每个测点敲击3次,并且尽量保持敲击力度相对稳定,减小测试误差。弹条模态试验现场如图6所示。

图5 弹条测点布置

图6 弹条模态试验现场

3 模态试验结果分析

对WJ-8型扣件标准安装状态下弹条的模态特征进行测试。WJ-8型扣件弹条中部前段下颚与绝缘轨距块接触间隙不大于0.5 mm时视为标准安装状态[4]。图7和图8分别为弹条标准安装状态下相干函数曲线和频响函数曲线。

图7 弹条相干函数曲线图8 弹条频响函数曲线

相干函数用于评估振动频率响应与脉冲激励信号之间的相关关系,通常为0~1之间的正实数。相干函数取值越接近1,噪声对测试结果的影响越小,对频响函数的估计结果越准确可靠[6]。由图7可知,相干函数取值大于0.8,说明测试数据有效,外界干扰小,能真实反应弹条的振动特性。

频响函数反映了当脉冲激励通过该试件时,对频率成分的衰减和放大作用。频响函数曲线中波峰所对应的频率即为该结构的固有频率[8-9]。波峰的峰值大小与被测试件的约束条件、阻尼和激励位置有关,会随着试验状态的改变而改变,因此不作为评估弹条模态特征的主要指标。由图8可知,在0~1 000 Hz 频率范围内,标准安装状态下W1型弹条具有2阶固有频率,分别对应665 Hz和798 Hz。

为获取弹条在2阶固有频率处的模态振型,依次激励所有测点,共得到29条频响函数曲线,见图9。

图9 弹条频响函数曲线汇总

采用Poly IRR分析算法[10]对图9中的多条弹条频响函数曲线进一步处理,可得到弹条在标准安装状态下0~1 000 Hz 频率范围内的模态振型,见图10。其中,黑色线框表示弹条振动前的零点位置,灰色实体表示弹条振动后所处位置。由图10可见:弹条的第1阶模态振型为弹条两侧肢以扣压端和支承端为支点反对称外翻振动,两侧肢振动方向相反;第2阶模态振型为弹条两侧肢以扣压端和支承端为支点对称外翻振动,两侧肢振动方向相同。

(a)第1阶

(b)第2阶图10 弹条模态振型

标准安装状态下弹条的前2阶模态振型均表现为两侧肢以扣压端和支承端为支点的外翻振动,此时弹条根部应力水平较高,进而出现伤损甚至断裂。这与现场多根弹条根部出现断裂情况吻合。

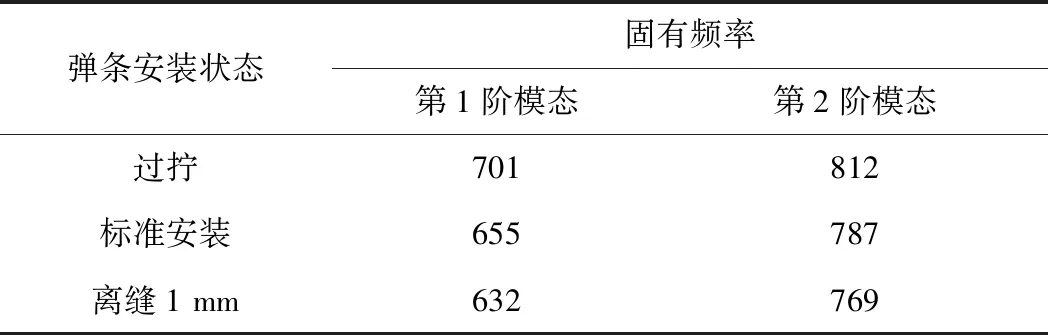

为分析W1型弹条固有频率的离散性,随机选取3根弹条进行标准安装状态下固有频率测试试验。试验结果见表2。可知:W1型弹条标准安装状态下固有频率离散性较小,各样本之间差异性不大,弹条的前2阶固有频率平均值分别为655 Hz和787 Hz。

表2 弹条固有频率测试试验结果 Hz

现场调研结果表明:弹条实际安装时多处于过拧状态,中部前段下颚与绝缘轨距块紧密接触,少数情况下弹条与轨距块之间存在离缝,但离缝一般在1 mm以内。因此分别对处于过拧状态(此时安装扭矩为 250 N·m)以及中部前段下颚与绝缘轨距块离缝1 mm时弹条模态特征进行试验研究,得到不同安装状态下弹条固有频率,见表3。

表3 不同安装状态下弹条固有频率 Hz

由表3可知:弹条固有频率会随着安装状态的不同而变化,且安装扭矩越大,弹条的固有频率越高。现场实际安装情况下,WJ-8型扣件弹条前2阶固有频率在630~820 Hz波动,即弹条对该频率范围内的高频激励敏感。

当存在钢轨波浪形磨耗或车轮多边形磨耗时,可通过波浪形磨耗波长或车轮多边形磨耗阶数以及行车速度计算得到轮轨垂向高频激励频率[3]。若高频激励频率在弹条敏感频率范围内,则有可能引发弹条共振,剧烈的动力响应会导致弹条伤损甚至断裂。由于弹条的固有频率与安装状态有关,在钢轨打磨或车轮镟修前可适当调整弹条的安装状态,以避开弹条产生共振的频率范围,从而缓解弹条共振伤损,延长弹条的服役寿命。

4 结论

本文在0~1 000 Hz频率范围内,通过锤击试验法进行了标准安装状态下WJ-8型常阻力扣件弹条固有频率和模态振型的测试,得出主要结论如下:

1)使用力锤激振和加速度传感器拾振,数据相干性良好,外界干扰较小,试验结果可靠性较高。

2)标准安装状态下 W1型弹条在0~1 000 Hz 频率范围内具有2阶模态,固有频率平均值分别为655 Hz 和787 Hz。

3)W1型弹条的第1阶模态振型为弹条两侧肢以扣压端和支承端为支点反对称外翻振动,两侧肢振动方向相反;第2阶模态振型为弹条两侧肢以扣压端和支承端为支点对称外翻振动,两侧肢振动方向相同。前2阶模态振型下弹条根部应力水平较高,进而出现伤损甚至断裂。

4)弹条固有频率会随着安装状态的不同而变化,安装扭矩越大,弹条的固有频率越高。WJ-8型扣件弹条前2阶固有频率在630~820 Hz波动,可通过调整弹条安装状态避开轮轨高频激励的频率,从而缓解弹条的共振伤损。