铝板带冷轧生产的板形控制技术及策略

苏 明, 徐利璞, 苏旭涛

(中国重型机械研究院股份公司, 陕西 西安 710032)

1 概述

在铝板带冷轧生产中,板形是板带产品的外观质量重要指标之一。影响冷轧产品板形有以下几个重要因素:

1)热轧来料板形,良好的来料板形是获得最终冷轧产品良好板形的先决条件。

2)工作辊的原始凸度,根据辊身长度,刚度,合金状态,坯料宽度,压下量及轧制时的热凸度等综合因素决定。

3)正负弯辊,通过弯辊的作用来改变工作辊的原始凸度,从而改变辊缝的形状;

4)压下量,每道次压下量的分配是否合理也影响了轧辊的弹性变形,进而改变轧辊的辊缝。

5)轧制过程中前后的张力,通过张力变化来影响轧制力的变化,进而影响了轧辊的弹性变形,从而改变了轧辊辊缝。

6)轧制油的冷却,轧辊在轧制过程中受热膨胀,带材在轧制过程中的热变形,在带材宽度方向上变化不均匀,需要及时调整轧制油在不同区域进行冷却,进而影响板形的改变。

以往国内设计的宽幅铝板带轧机绝大多数为四辊,轧机规格在2 000 mm以下居多,在板形调节上有轧辊倾斜控制,工作辊正负弯辊进行控制,另外配置较高的也设置工艺润滑分段冷却和板形仪闭环控制系统。六辊铝板带冷轧机由于工作辊可以设计的更小,可以轧制更宽,更薄的带材。六辊铝板带轧机多以HC和CVC机型居多。HC轧机由于增加了可轴向串动的中间辊,减少了有害支撑辊和工作辊间的有害接触区,增加轧机的横向刚度,从而来调节板形。CVC轧机通过改变轧辊辊形,连续可变凸度的辊缝变化来对板形进行控制。

天津忠旺2 350 mm和2 800 mm两条单机架六辊CVC不可逆冷轧机组,是全套引进德国西马克的技术装备,其板形控制上的新技术有:CVC中间辊轴向串动,液压辊缝控制,含轧辊倾斜,中间辊,工作辊弯辊,轧制油分段冷却,边部加热等技术。

2 CVC技术

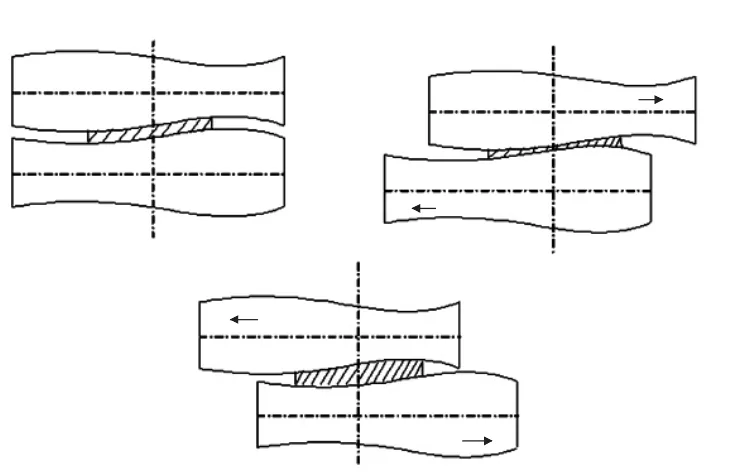

CVC(Continuously Variable Crown)技术式将两个辊身呈S形相同的轧辊相互倒置180°布置,通过两个轧辊沿相反方向的对称移动,得到连续变化的不同凸度辊缝,等效于配置了一系列不同凸度的轧辊(见图 1)。

图1 CVC轧辊的辊系布置及工作原理

天津忠旺六辊铝板带冷轧机采用中间辊轴向串动,轧制生产根据来料板形的预设定横移位置,当实际生产中弯辊力超出了设定的范围,CVC中间辊才轴向移动,通过中间辊串动来改变工作辊实际轧制过程中的凸度,而且这种凸度变化是连续可调的。天津忠旺六辊CVC冷轧机轴向可移动范围约为±150 mm。

3 液压辊缝控制技术

3.1 轧辊倾斜控制

轧辊倾斜控制是通过液压油缸作用压力在支撑辊两辊轴承座上,通过两端压力的不对称,支承辊辊面传递给中间辊,中间辊辊面传递给工作辊,对工作辊的辊缝进行微量调节。通常有压下和压上两种形式,天津忠旺六辊冷轧机采用液压油缸安装在轧机机架顶部,通过压下支撑辊两端轴承座,通过支撑辊辊面压紧中间辊辊面,进而使得工作辊辊面产生倾斜差,使带材横向张力产生线性分布效应,来消除带材横向张力分布的不良线性偏差。这种控制方式主要消除带材板形的单边浪效果明显。

3.2 液压弯辊控制

液压弯辊控制是施加在轧辊两端的轴承座向上或向下的弯矩来改变工作辊和支承辊之间的接触应力分布。弯辊装置主要是设在轴承座之间的镶块里的液压缸来控制工作辊的挠曲变形而使辊型发生变化,得以改善板形。它的主要特点是能迅速调整轧辊凸度,控制无滞后,与其他辊型控制手段相配合能进一步扩大板型调节能力和效果。

天津忠旺铝板冷轧机采用工作辊浮动弯辊技术和中间辊正负弯辊(如图2所示),工作辊弯辊采用浮动式镶块式结构,下镶块和上镶块通过弯辊油缸连接,塞腔供油时,塞腔上下表面同时受力,活塞杆驱动上镶块向上施加正弯力,下镶块受到塞腔的压力向下对下工作辊也施加正弯的压力,上下工作辊同时受到两端正弯的压力,进而增加了轧辊的正凸度[1];当杆腔供油时,杆腔上下表面同时受力,活塞杆驱动上镶块向下施加负弯力,下镶块受到杆腔的压力向上对下工作辊也施加负弯的压力,上下工作辊同时受到两端负弯的压力,进而减少了轧辊的正凸度。上下浮动的缸块安装在整体块两侧滑板上。中间辊弯辊,缸体安装在固定块里,活塞杆与弯辊滑块连接,垂直上下滑动,进而改变中间辊的凸度。中间辊正负弯辊和通常HC弯辊缸的结构原理类似。

图2 工作辊和中间辊弯辊

4 轧制过程中前后的张力控制技术

轧机轧机机前开卷机和机后卷取机的电机通过减速箱和卷筒施加给铝卷的扭矩和速度差,通过轧机前后的牵引,在轧制过程中形成的张力。在轧制过程中,通常需要建立前后不同的张力来适应不同的轧制工艺,对于厚料5~10 mm以上的铝板带,通常需要大的张力来减小轧机力,天津忠旺2350和2 800六辊冷轧机在轧制5 052,5 083系硬料合金的过程中,前后最大张力都在200 kN以上。在生产实际中,增大前张力,轧制的板形,容易出现中松,如果后张力过大,也容易出现断带。往往轧制工艺道次的张力分配是根据轧制道次逐道次递减。

对于天津忠旺的铝板带冷轧生产,由于采用了入出口张力计进行测量,当轧制速度恒定时,直接张力控制精度可稳定在最大张力的±1%以内,当轧制速度变化时,张力可稳定在最大张力的±3%以内[2]。

5 工艺润滑分段控制技术

铝板带冷轧机的工艺润滑采用煤油基轧制油,在轧制过程中润滑轧辊和板带,主要是通过高压,大流量的喷射梁合理的角度喷射,把轧制过程中积累的轧辊和板带的摩擦热,变形热带走,改变轧辊的热变形凸度,使轧辊在轧制过程中保持相对合理的辊形来调整板形[3]。

对于天津忠旺的铝板冷轧生产,在刚开始的轧制阶段,根据不同的铝带材料,安排不同道次的轧制工艺,轧制油工艺润滑的喷淋预设定一定的喷淋流量。当轧制中,如果轧辊某区域的局部热凸度过大,相应的宽度上带材板形出现过松,这个时候就应该增大轧辊相应位置的喷淋量,同时相邻区域的喷淋量适当减小,这样就增加了增加相邻区域的温降。轧制油分段冷却对板形的调整作用比弯辊的响应要慢,所以在根据来料板形预知的情况下,事先进行工艺润滑分段流量的预设定,这样就能更好的运用分段冷却来调节板形。

6 热油和电感应边部加热技术

在宽幅铝板带冷轧过程中,带材边部散热比较快,带材中部温度温度不容易损失,由此产生中间辊缝要大于边部辊缝,对应带材就会出现边部紧中间松的状态,这样的板形很容易断带。为防止带材紧边造成的断带,天津忠旺铝板带冷轧生产中,应用了热油边部喷射技术。热油边部喷射技术利用其实也是利用分段冷却梁,在工作辊边部喷射100℃左右的热轧制油,以增加带材边部区域工作辊的热凸度,带材边缘的压下量增大,减少带材边缘的拉应力,降低断带率,保证了高速、高温状态下的稳定轧制。

虽然热油边部加热技术能够改善带材边紧,但是热油喷射是通过热传导,加热的轧制油间接加热轧辊,这种技术的热损耗相当大,而且热油加热的利用率也比较低。在忠旺营口项目上,边部加热技术采用的电感应加热,这种技术直接的好处是直接用电磁感应直接加热轧辊的边部区域,同时根据板形辊检测的边紧区域,加热头可以轴向横移,调节对应不同的加热区域,这样就可以更方便快捷的加热带材边紧区域对应的轧辊,而且热效率利用率也比较高,减少了能源消耗。

7 铝板带冷轧综合板形控制技术

铝板带综合板形控制技术,具体的实施的分三部分。一是板形测量,通过板形辊对轧后的板形进行测量;二是数据处理部分,对测出的板形数据进行分析,得出实际板形和目标板形的差异,并根据差异对各执行机构发出指令;三是执行机构,对板形调整指令进行实施从而改善板形。

天津忠旺六辊CVC冷轧机的板型控制,首先根据板形辊进行测量,基于毫秒的测量周期,保证了板形测量的实时性。采用多变量的控制模型,最大程度发挥了各控制机构的调控能力,对常规浪形以及复杂浪形(肋浪、1/4浪、边中复合浪等)都能提供最优化的控制结果。带材凸度随着轧制过程发生变化,进而建立轧辊热凸度补偿模型,从根源上补偿了带材凸度在卷取芯轴上叠加所造成的整卷铝卷在线板形与离线板形之间的差别[4]。轧制力和弯辊前馈控制,保证了带材加减速阶段的板形质量。针对铝板带轧机,独特的弯辊,边部加热与工艺润滑喷淋配合控制技术能够有效地改善边紧问题,实现更高的轧制速度。

图3 板形综合控制原理图

8 结语

在实际生产中,CVC中间辊轴向串动技术与液压辊缝控制,中间辊,工作辊弯辊,轧制油分段冷却,边部加热等技术是结合使用,已达到优化板形的目的。天津忠旺六辊CVC了板带冷轧机自2015年投产以来,凭借先进的板型控制技术,合理配置各种控制参数,采用合理的冷轧生产工艺,轧制出8I以下的优质铝板材。