耐低温压力容器用钢15MnNiDR的开发

宋苓芝, 刘志勇, 贾 旭

(河钢股份有限公司唐山分公司, 河北 唐山 063000)

耐低温压力容器用钢主要用于制造盛放低温介质的压力容器,是目前中厚板高附加值的产品之一。因其特有的使用环境的特殊性,对钢水洁净度、表面质量,耐低温冲击、无损探伤检验等方面有着更高的要求。唐山中厚板材有限公司采取微合金化和控轧控冷相结合的工艺,开发了耐低温压力容器用钢15MnNiDR,该钢的各项力学性能符合标准要求。

1 耐低温压力容器用钢的基本工艺流程

结合河钢股份有限公司唐山分公司(以下简称唐钢)中厚板公司现有的工艺装备特点,确定如下工艺流程:铁水预处理—120 t转炉—120 t LF炉—RH真空处理—板坯连铸机—步进梁式加热炉—3500单机架轧机—超快冷—矫直机—质量检验—判定—入库。

2 工业性试制工艺

2.1 化学成分设计

开发钢种的成分设计主要依据GB/T 3531—2014,添加微合金元素Ni进行固溶强化,提高钢的低温冲击韧性,Nb、V、Ti碳化物的沉淀析出强化,使原奥氏体晶粒保持细化,以保证正火后铁素体晶粒充分细化。

1)Ni在钢中为纯固溶元素,它与铁以互溶形式存在于α和γ铁相中,通过其在晶粒内的内吸附作用细化铁素体晶粒,提高钢的冲击韧性。但Ni也是扩大奥氏体元素,可使相变点降低,提高钢的淬透性,易使钢中出现贝氏体或马氏体。因此,控制合适的Ni含量,使其保持单一的铁素体+珠光体是改善韧性的关键[1]。

2)Nb在钢中的主要作用就是提高奥氏体的再结晶温度,同过TMCP达到细化奥氏体晶粒的目的,起到细晶强化的作用,进而获得良好的综合机械性能,但当 w(Nb)>0.03%时,强化效果就开始降低[2],开发钢种的w(Nb)设计为0.02%~0.03%。

3)Ti加入钢中有两个目的,即晶粒细化和析出强化。两种作用都是由微合金碳化物、氮化物或碳氮化物的析出引起的。在低合金高强度钢中加入微量Ti,可以提高钢的强度,改善钢的冷成型性能和焊接性能[3]。考虑到Ti微合金化在提高强度方面的稳定性,所开发钢种加入Ti的主要作用是细化晶粒,改善钢焊接性能。

依据上述原则和标准要求,易焊接耐大气腐蚀用钢的设计成分,见表1。

2.2 TMCP设计

TMCP技术包括控制轧制和控制冷却技术,其核心是晶粒细化和细晶强化[4]。控制冷却作为一种廉价的工艺手段,在改善钢板的组织状态,提高性能方面愈来愈发挥出重要作用。控制冷却可以防止奥氏体晶粒长大,细化铁素体晶粒;此外,还能减少网状碳化物的析出、降低其级别、保持其碳化物的固溶状态,达到固溶强化之目的。同时,控制冷却在减少珠光体球团尺寸、改善珠光体形貌和片层间距、提高性能等方面也能起到独特的作用[5]。

结合唐钢中厚板公司现有装备特点主要工艺参数为:二次开轧温度不大于920℃,中间坯厚度不小于3倍成品厚度;轧后采用超快冷冷却,终轧温度为780~840℃。

2.3 生产过程质量控制

转炉炼钢时采用顶底复吹方式,终点w(C)≥0.08%,终点w(P)≥0.015%,终点温度不小于1650℃,冶炼采用高MgO,低碱度,低FeO渣系,模型w(MgO)控制在10%,进站根据转炉包样Als成分打铝线,将铝控制在目标需求,确保精炼渣碱度目标4.0以上软吹时间不小于 8 min,m(Ca)/m(Als)≥0.04,RH真空处理,连铸全程保护浇铸,使用含铜钢保护渣,通过采取稳定拉速、严格控制钢水过热度等措施,铸坯下线堆冷24 h后装进入蓄热式步进粱加热炉,加热温度控制在1 200℃左右,采取控轧控冷工艺组织生产。正火加热温度780~840℃,加热系数1.5。

3 实物水平分析

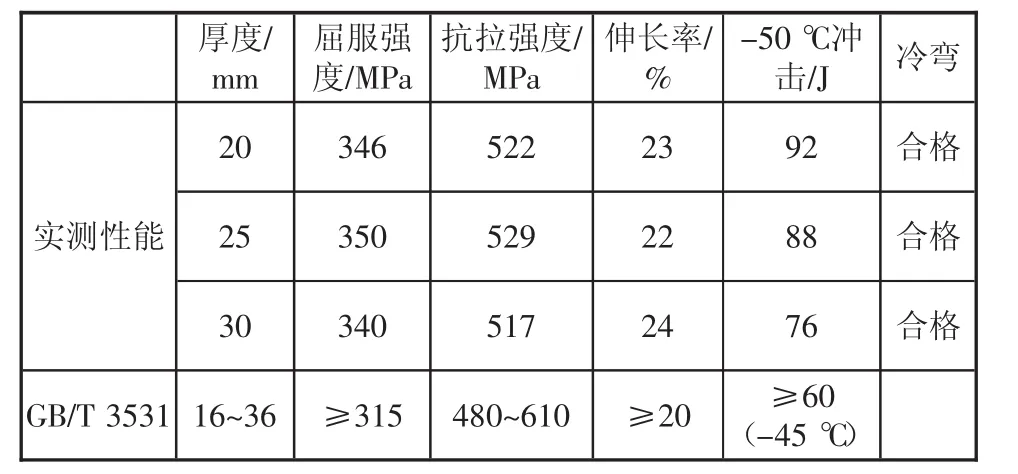

3.1 力学性能分析(见表2)

表2 力学性能

表2统计结果表明,板材物理性能良好,屈服强度、伸率均满足标准要求,尤其是低温冲击值-50℃冲击达到70 J以上。

3.2 金相组织及夹杂物分析

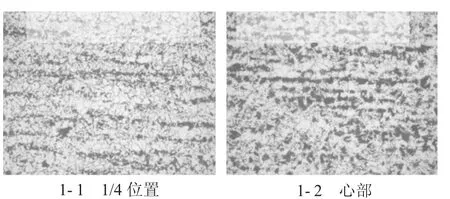

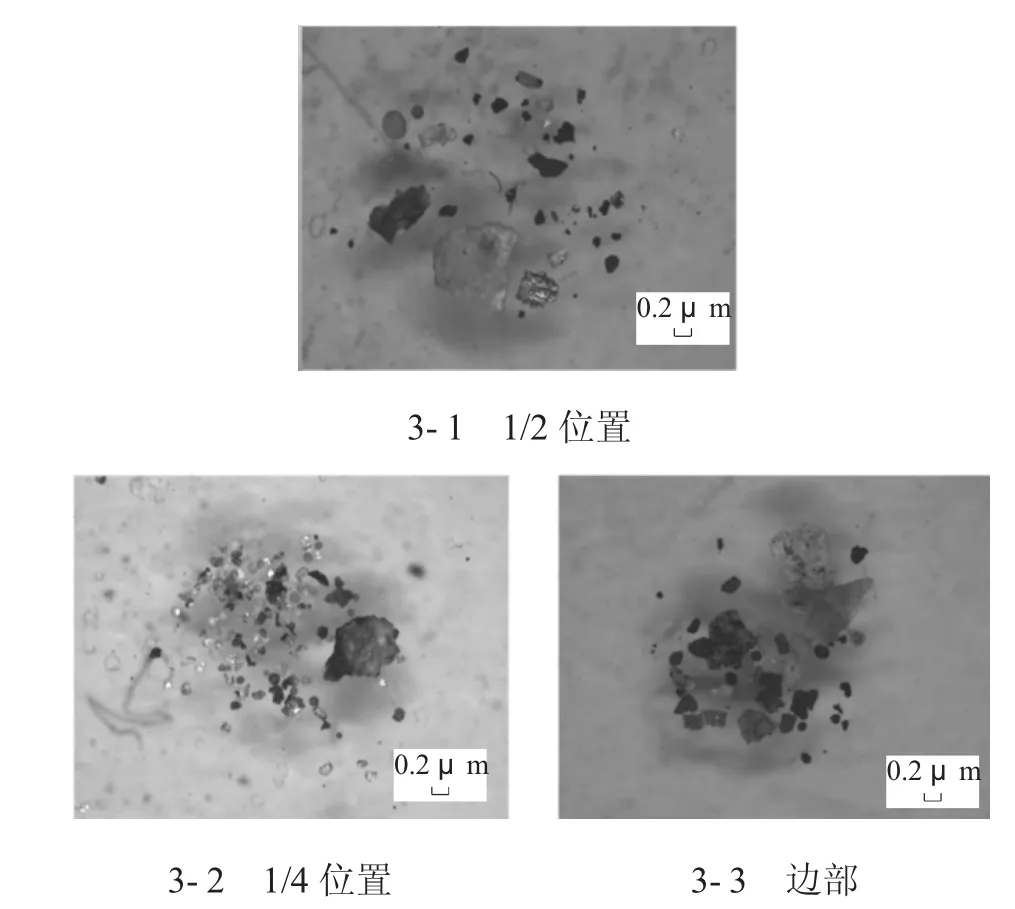

图1 金相组织(200×)

图1 是厚度方向1/4处、心部的金相组织照片,从图中可以看出:该钢近表的组织为多边形铁素体+珠光体混合组织,带状组织为A2.0级由于采用了Ti微合金化技术和控制轧制技术,显微组织均较细小,晶粒度为11级,较未加Ti生产钢种的组织晶粒度细化。

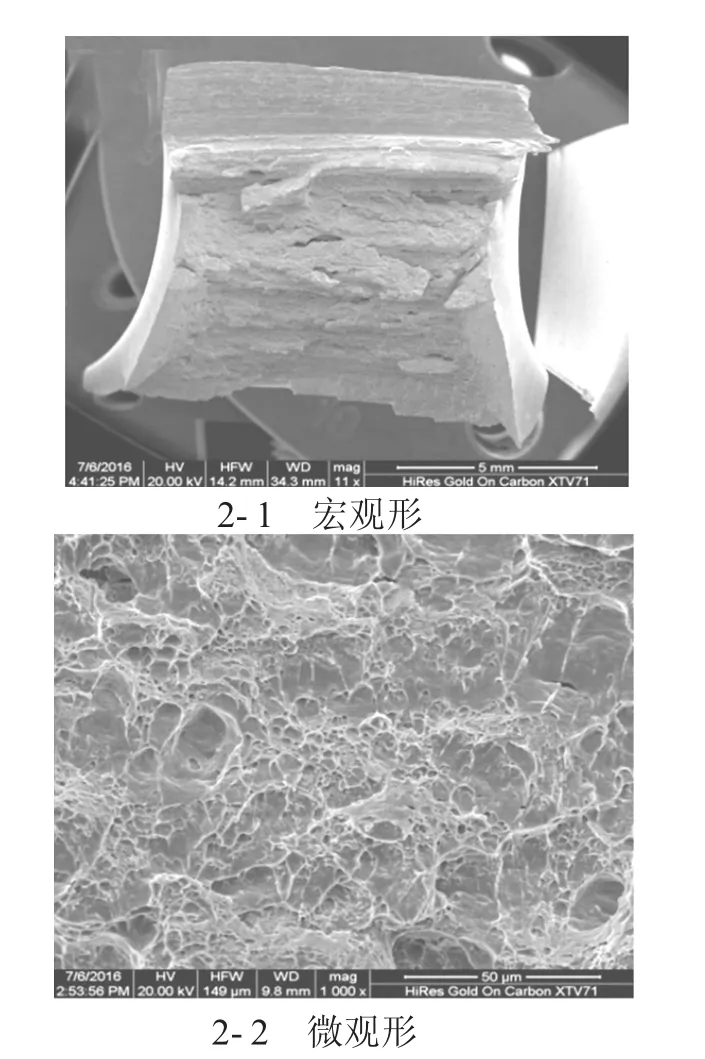

图2表明试样断口均是韧性断裂,断口中存在大量的大而深的韧窝,表现出良好的冲击韧性,其脆性转变温度在-50℃到-60℃之间。拉伸性能和冲击性能远远满足标准要求。

图2 冲击断口

3.3 夹杂物大样电解

对耐低温压力容器用钢15MnNiDR进行大样电解,见下页图3。铸坯1/2处黄白色不规则颗粒夹杂约85%,黑色不规则颗粒夹杂约10%,黄色球状夹杂物不足5%,粒径主要为50~1 270 μm;铸坯1/4处黑色不规则颗粒夹杂约65%,透明不规则颗粒夹杂约25%,黑黄色球状夹杂物不足10%,粒径主要为50~600 μm;铸坯边部黄白色不规则颗粒夹杂约85%,黑色不规则颗粒夹杂约10%,黄色球状夹杂物不足 5%,粒径主要为 50~700 μm。

3.4 夹杂物扫描电镜分析

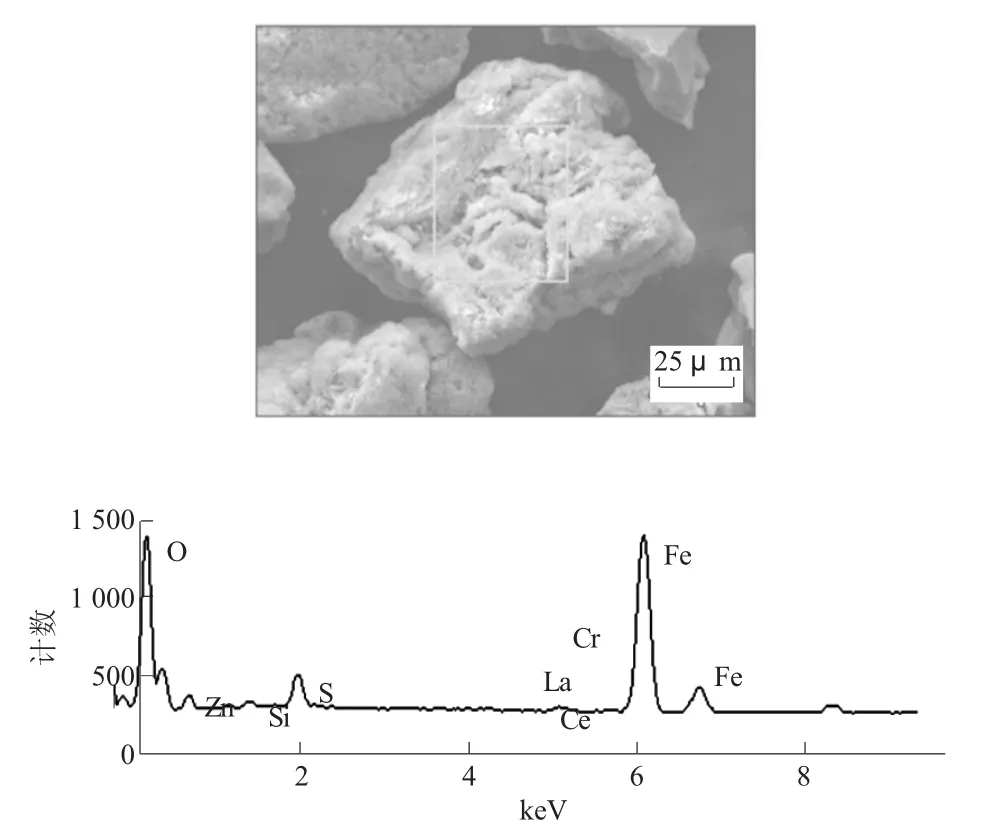

使用SEM扫描电镜和EDS能谱仪分析大型夹杂,结果如下:

大型夹杂第一类为不规则块状,见下页图4,约占75%,粒径主要分布在50~120 μm,其中约70%含有La、Ce、Na、K等元素,分析来源为中包覆盖剂卷入钢水中。

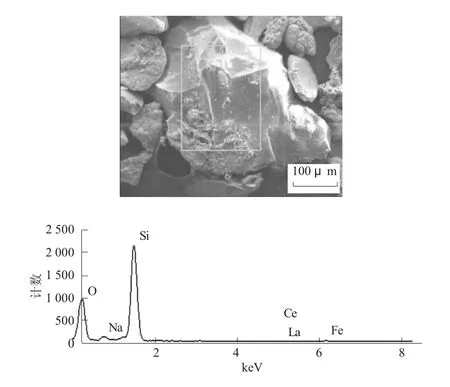

大型夹杂第二类为不规则块状,见下页图5,约占20%,粒径主要分布在 50~120 μm,主要成分为SiO2,分析来源为引流砂粘附中间包覆盖剂,结晶器保护渣。

图3 大样电解夹杂物形貌

图4 第一类大型夹杂形貌成分

图5 第二类大型夹杂形貌成分

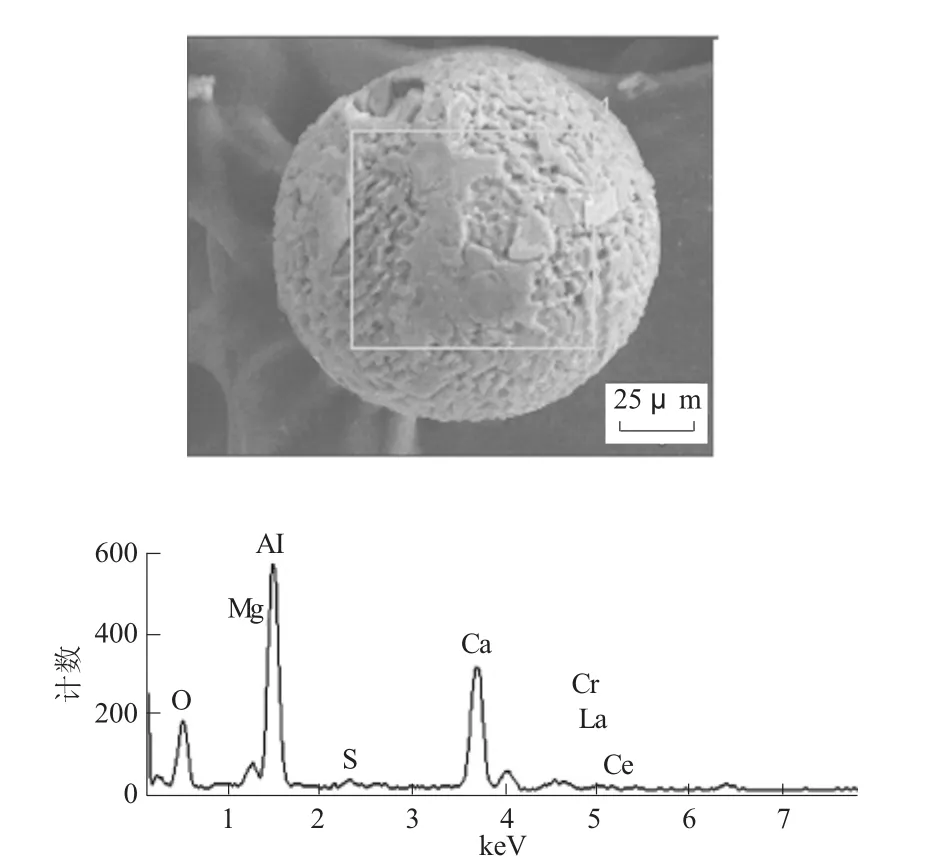

图6 第三类大型夹杂形貌成分

大型夹杂第三类为球状,见图6,占比不足5%,粒径主要分布在50~400 μm,成分为Al2O3-CaO,分析来源为脱氧产物沾附钢包渣。

4 夹杂物控制

由示踪和大样电解试验可知,连铸过程中保护浇铸很好,钢中夹杂物以脱氧产物Al2O3为主的复合夹杂物和以卷渣为主的外来夹杂。针对试验结果对LF底吹氩流量、精炼渣系进行优化。

4.1 LF底吹氩优化

LF原有精炼过程送电加热、合金化期间底吹流量为500~600 L/min,脱硫期间底吹流量为1 450~1 550 L/min,软吹期间底吹流量为300 L/min。

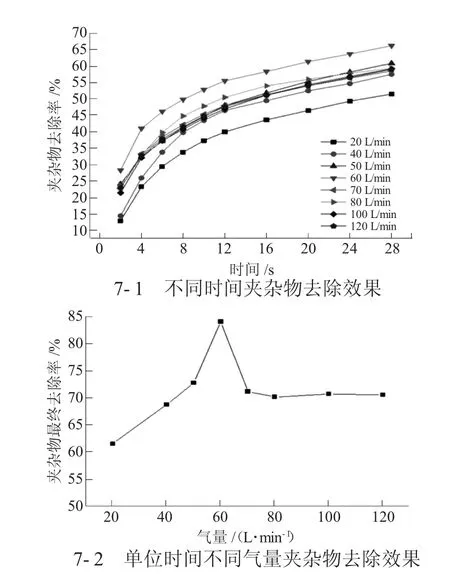

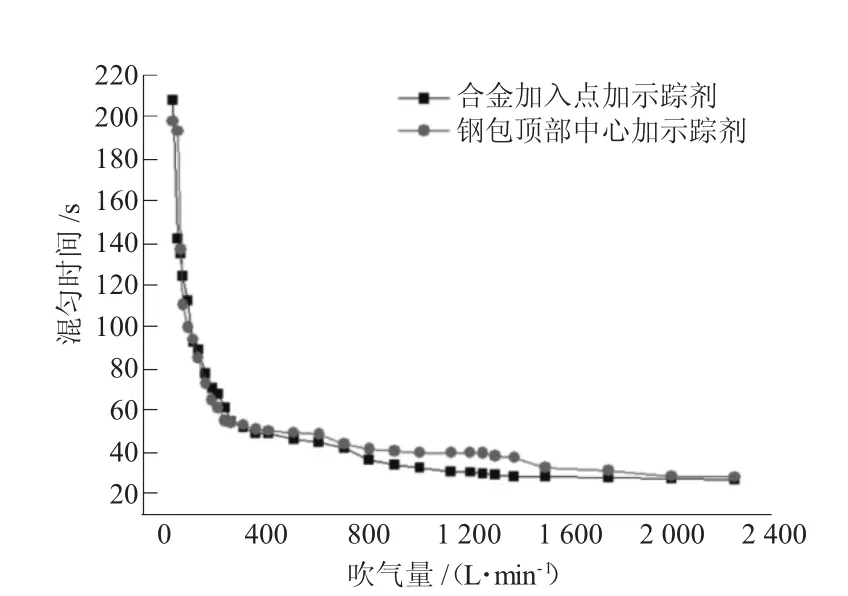

图7 LF钢包混匀效果分析

由水模试验可知,见图7及图8,原底吹流量普遍偏大,发生卷渣的临界气量为100 L/min,气量在50~150 L/min内,混匀时间随气量增大而迅速减小;在150~250 L/min内,混匀时间随其增大降幅明显变缓;在250~600 L/min内,混匀时间随其增加降幅进一步变缓;在600~900 L/min内,随其增加,混匀时间缓慢降低;超过900 L/min之后,随气量增加,混匀时间几乎不变。夹杂物去除率随气量增大呈先增大后减小规律,因此工艺调整为送电加热期间:300~400 L/min,合金化期间:400~500 L/min,增碳、脱硫:800~900 L/min,喂线及软吹期间:60 L/min。

图8 吹气量对夹杂物去除的影响

4.2 LF精炼渣优化

原有精炼渣存在的主要问题是精炼渣成分波动较大,碱度偏低,精炼渣吸附夹杂效果差。在原有精炼渣成分为基础,通过调整精炼渣m(CaO)/m(SiO2)、渣中Al2O3含量、FeO含量和渣量等参数来优化精炼渣成分,提高吸附夹杂物的能力。具体措施如下:

1)炉渣中SiO2的含量控制在7%~8%。

2)强化对炉渣和钢水的脱氧,向炉渣中加入扩散脱氧剂,使渣中w(FeO+MnO)达到1%甚至0.5%以下,控制钢中酸溶铝含量,使钢水中氧活度控制在3×10-6以下。

3)在一次供电15 min分钟内形成白渣。

4)精炼出站前喂钙线,控制钢中m(Ca):m(Al)为0.04~0.10,使夹杂物变性成低熔点钙铝酸盐。

5)优化后LF炉目标渣成分:w(CaO)为50%~60%,w(Al2O3)为 25%~30%,w(MgO)为 6%~9%,w(SiO2)为 7%~8%,w(TFe+MnO)≤1%,精炼渣碱度在6~8左右,由文献可知,该成分有利于吸附夹杂,对冶炼Al镇静钢尤为有效。

4 结论

1)开发的耐低温压力容器用钢15MnNiDR成分设计及生产工艺合理可行,产品各项性能指标达到标准要求。

2)开发的耐低温压力容器用钢15MnNiDR低温冲击值达到70 J(-50℃)以上。

3)进行了耐低温压力容器用钢15MnNiDR的大样电解及扫描电镜分析,在工艺上对夹杂物进行控制,取得了良好的效果。

4)开发的耐低温压力容器用钢15MnNiDR,对企业提高市场竞争力和经济效益具有重要意义。