全息光刻-反应离子束刻蚀制作硅光栅

郑衍畅,王 铭,胡华奎,王雅楠,杨春来,王 海

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.中国科学技术大学 国家同步辐射实验室,安徽 合肥 230029)

硅光栅因其独特的性能,广泛的用途,在许多领域都有着巨大的应用需求。在太阳能电池领域,硅光栅可作为陷光器[1];在集成光学领域,可作为耦合器[2-3]和偏振分束器[4];在医学影像诊断领域,可作为X射线相位衬度成像中的相位光栅[5];另外,硅光栅在紫外滤波[6]、光谱分析[7]等领域也有非常重要的应用。

目前有多种制作硅光栅的方法,总的来说,其工艺过程包括两大步骤:图形产生和图形转移。对于图形产生技术,常用的方法有紫外光刻[8]、电子束光刻[9]、X射线光刻[10]以及全息光刻[11]。紫外光刻的局限是其分辨率只能达到微米量级;电子束光刻的分辨率虽可达到纳米量级,但由于是扫描式曝光,耗时很长,效率低,成本相对较高;X射线光刻一般只能借助于同步辐射装置来完成,由于该装置属于大科学装置,造价极高,限制了该技术的推广和普及;全息光刻被证明可以高效地制作大面积、精确且均匀的光栅图形,且理论上周期从二分之一波长到无穷大范围内连续可调,因此是一种使用度极高的光刻方法。

对于硅材料的图形转移技术,常用的两类方法是湿法刻蚀[12-13]和干法刻蚀[14-16]。湿法刻蚀包括金属催化刻蚀[12]和单晶硅各向异性刻蚀[13]。干法刻蚀包括反应离子束刻蚀[14]、感应耦合等离子体刻蚀[15]和离子束刻蚀[16]。金属催化刻蚀和单晶硅各向异性刻蚀可以实现非常大的高宽比,但都存在湿法刻蚀的共性问题,其均匀性、可控性和可重复性有待提高。干法刻蚀的分辨率高,转移精度高,工艺过程可控性好,且图形样式不受限制,既可获得一维硅光栅,也可获得二维硅光栅。

因此,全息光刻与干法刻蚀结合就成为了一种能够高效地制作高分辨率,高精度,大面积且覆盖周期广的光栅的方法,其工艺过程可控性好,转移精度高,图形样式不受限制。这种制作方法在石英等低反射率基底中,已经有较多的应用[17-18]。但在向硅材料等高反射率基底推广时,由于全息曝光存在的驻波问题,导致制作的光栅侧壁粗糙,质量很差。研究意在更好地解决全息曝光中的驻波问题,提高光栅的制作质量,建立一套完整可行的全息光刻-反应离子束刻蚀制作硅光栅的方法,实现该方法向硅材料等高反射率基底的推广应用。

研究详细报道了全息光刻-反应离子束刻蚀制作硅光栅的方法。对驻波效应进行了理论分析,并通过涂布减反膜来降低基底反射率以减弱驻波效应,得到了高质量的光刻胶光栅掩膜。探究并优化了感应耦合等离子体刻蚀减反膜的工艺参数,将光刻胶光栅图形转移到了减反膜中。最后使用反应离子束刻蚀技术将掩膜图形转移到硅基底中,得到了高质量的硅光栅,并结合热压增大掩膜占宽比的方法调控了硅光栅的占宽比。

1 加工方法

全息光刻-反应离子束刻蚀制作硅光栅的工艺流程包括以下6个步骤,具体工艺流程如图1所示。

(1)如图1a所示,对基底进行清洁处理,为减弱全息曝光中的驻波效应,旋涂一层300 nm厚度的减反膜,然后进行烘烤,烘烤的目的是去除减反膜中的溶剂,提升减反膜与基底的附着力。实验所采用的减反膜是Brewer Science公司的WiDE®30W。烘烤分为两个阶段:第一阶段,加热温度100 ℃,加热时间60 s;第二阶段,加热温度200 ℃,加热时间60 s。

(2)如图1b所示,在减反膜上旋涂一层400 nm左右厚度的光刻胶,并在烘箱内90 ℃烘烤30 min,以去除光刻胶中的溶剂,提升光刻胶膜和减反膜之间的附着力。实验选用苏州瑞红电子化学品有限公司的RZJ-390PG正性光刻胶。

(3)如图1c所示,在劳厄镜曝光光路上进行全息曝光,显影后得到光刻胶光栅掩膜。

(4)如图1d所示,利用感应耦合等离子体刻蚀将光刻胶光栅图形转移到减反膜中。研究采用中科院微电子所研制的ICP-98A型高密度等离子体刻蚀机对减反膜进行刻蚀,具体参数为:O2流量30 sccm,激励电源功率300 W,自偏压120~140 V,时间150 s。

(5)如图1e所示,利用反应离子束刻蚀将光栅图形转移到硅衬底中,实验采用自行研制的LK1600反应离子束刻蚀机,具体参数为:束流电压700 V,束流电流200 mA,离子源功率350 W,工作气体CHF3流量39 sccm。

(6)如图1f所示,使用丙酮兆声去除基片上残余的光刻胶和减反膜,然后使用超临界二氧化碳干燥仪进行干燥,以解决液体表面张力引起的光栅线条粘连问题,得到硅光栅。

图1 全息光刻-反应离子束刻蚀硅光栅的工艺流程图

2 实验结果与讨论

2.1 全息曝光

全息曝光中,两束TE偏振的真空波长均为λ的等振幅相干平面波,入射到涂布有均匀光刻胶的基底上,如图2所示。

基片的法线与两束入射光的夹角平分线重合,两束光束的振幅均为A,AR代表反射光束的振幅,两光束在光刻胶(折射率为n1)与基底(折射率为n2)界面的入射角均为θ。若不考虑光刻胶的吸收,则光刻胶中的光强分布为

4rA2cos(2kxsinq)cos(2kzcosq)],

(1)

式中,r为基底反射率;k为波数;空间坐标x平行于样品表面;空间坐标z垂直于样品表面。

图2 振幅均为A的两束入射光束照射到光刻胶与基底界面的示意图

由式(1)知,当x取常数时,光强在Z方向呈周期性分布,周期为

(2)

形成驻波。

驻波效应的强弱程度可用光栅槽中心位置驻波强度的最大值Imax与最小值Imin的比值来表示[19],则

(3)

反射率r越大,比值越大,驻波效应越严重;r为0,界面没有反射,比值为1,没有驻波。

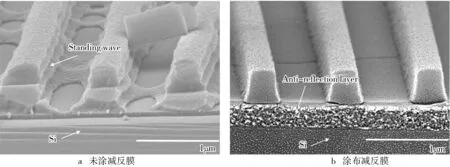

由此可知,为减弱驻波效应,需降低基底反射率,研究选择在基底与光刻胶之间涂布一层减反膜的方法。根据WiDE®30 W型减反膜的产品说明,并结合实际曝光条件下的测试验证,300 nm厚度膜层可将基底反射率降低到2%以下,完美解决了驻波问题,获得高质量的光刻胶光栅,如图3b所示。

图3 全息光刻得到的光刻胶光栅

2.2 感应耦合等离子体刻蚀减反膜

研究使用的ICP-98A型高密度等离子体刻蚀机的射频电源由一套激励电源(最大射频功率1 500 W)和一套偏压电源(最大射频功率500 W)组成。激励电源的作用是产生化学活泼性极强且易受电场控制的离子;偏压电源的作用是产生自偏压,使等离子体中的离子受到电场的作用,沿垂直于基片表面的方向运动。因此,为达到陡直刻蚀减反膜的目的,需要优化匹配激励电源和偏压电源的参数。

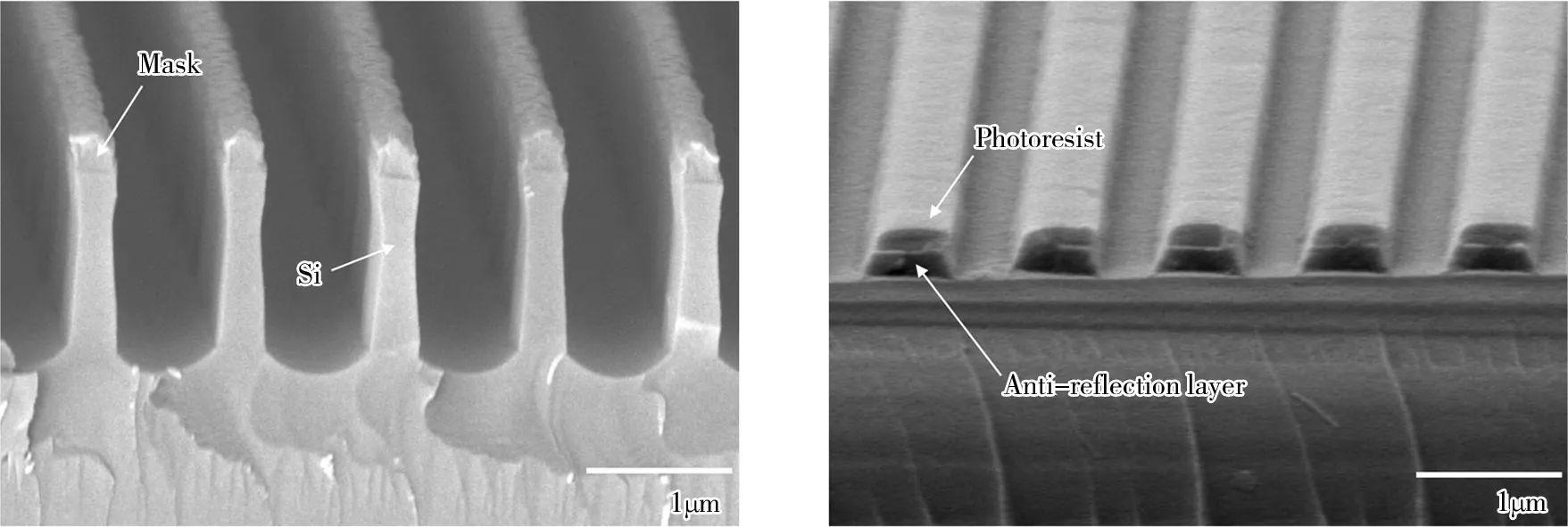

固定激励电源功率300 W参数不变,在氧气流量30 sccm,刻蚀时间150 s条件下,探究自偏压大小对刻蚀的影响,获得的实验结果如图4所示。结果表明,随着自偏压的增大,刻蚀的各向异性越好,图形越陡直;同时,刻蚀速率也越快。需要注意的是,自偏压过大会产生过强的物理轰击,导致基片表面出现明显的轰击颗粒物,掩膜也变得粗糙,如图4d所示。研究最后选用120~140 V的刻蚀自偏压,由于刻蚀反应并非完全的各向异性,使得刻蚀后的掩膜占宽比减小,存在一定的图形转移误差。同时,这也是一种极为有效的调小掩膜占宽比的方法。

图4 刻蚀结果随自偏压的变化

2.3 反应离子束刻蚀硅

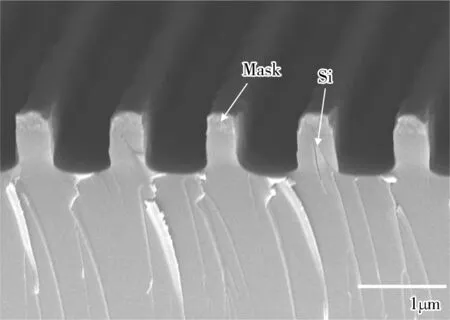

研究使用的是自行研制的LK1600反应离子束刻蚀机,具体参数为:束流电压700 V,束流电流200 mA,离子源功率350 W,CHF3气体流量39 sccm。得到的刻蚀结果如图5所示,光栅侧壁陡直且光滑。由于上一步刻蚀减反膜工艺得到的掩膜占宽比较小,直接导致本步骤获得的硅光栅占宽比也很小,只有0.29。为了解决此问题,应用前期开发的热压增大光栅掩膜占宽比的方法[20],即在反应离子束刻蚀硅前通过加热加压将细高的光栅掩膜压扁平。在载荷400 kPa,温度170 ℃条件下,占宽比增大了一倍以上,达到了0.6,如图6所示。因此,将感应耦合等离子体刻蚀减小掩膜占宽比的方法与热压增大掩膜占宽比的方法相结合,可实现对掩膜占宽比的双向调控,既可获得小占宽比的光栅(见图5),又可获得较大占宽比的光栅(见图7)。

图5 小占宽比硅光栅 图6 热压工艺后的光栅掩膜

图7 大占宽比硅光栅

3 结 论

驻波效应的强弱跟基底的反射率成正相关,反射率越大,驻波效应越严重。通过涂布减反膜,将基底反射率降到了2%以下,成功解决了驻波问题。感应耦合等离子体刻蚀减反膜需合理选择自偏压大小,研究选择120~140 V,以保证掩膜图形的陡直度和光滑度。此技术与热压增大掩膜占宽比技术相结合可实现对掩膜占宽比的双向调控,既可调大,也可调小。采用全息光刻-反应离子束刻蚀工艺方法能够成功制作高质量侧壁陡直且光滑的矩形硅光栅,且光栅尺寸几乎不受限制,最大可达米量级。此制作方法不仅适用于硅材料,也可扩展到其他高反射率材料,仅需在减反膜涂覆厚度和反应离子束刻蚀条件上加以调整即可。同时,此方法也可扩展到二维光栅,展现出较强的通用性。未来将进一步研究反应离子束的倾斜转动刻蚀技术,为制作三角形等其他形貌硅光栅奠定基础。