尖侧缘机身布局的俯仰力矩特性及扰流板控制

李乾,董超,齐中阳,王延奎,*

1. 北京航空航天大学 航空科学与工程学院,北京 100083 2. 北京航天长征飞行器研究所,北京 100076

不同于圆形或椭圆形截面形状的常规机身,截面形状带尖侧缘的机身,具有提高升力[1-5],推迟机翼失速[6-8],提高大迎角下横向稳定性和降低雷达散射面积[9-12]等优点。因此,新型战斗机普遍采用尖侧缘机身,如美国F-22、F-35和俄罗斯T-50等。尖侧缘机身绕流在侧缘处发生分离,形成的旋涡结构与大后掠三角翼前缘涡类似[5]。在大迎角时,尖侧缘机身可形成比常规机身更强的旋涡流动[2,4-8],进而诱导产生更强的法向力[1-3,9-10]。显然,这种流动特点会影响尖侧缘机身布局的气动特性。单独尖侧缘机身具有一定的横向稳定性,该横向稳定性与机身上表面截面形状有关[11-12];对于加机翼的布局,由于机身旋涡与机翼流动之间的有利诱导,布局横向稳定性得到了增强,但纵向稳定性上存在一定程度的减弱[13-17]。研究表明[18-19],采用尖侧缘机身的战斗机,即使采用极限低头舵偏,在大迎角时仍存在较大和较难控制的抬头力矩,表现出很强的纵向静不稳定性。但是,目前关于纵向静不稳定研究多集中在常规机身布局,较少关注尖侧缘机身布局,对其抬头力矩产生原因及流动现象,文献中并没有较明确的解释。

纵向静不稳定性是新型战斗机放宽静稳定裕度设计思想的体现[20-21]。放宽要求有一定的边界[21],并且采取有效的控制技术使其在大迎角下仍然可控。俯仰力矩的控制技术主要包括2类:一类是推力矢量喷管,另一类是常规气动舵面。推力矢量喷管通过发动机推力提供偏转分量来控制飞机姿态[22],技术实现难度大,不能过分依赖。实际中常采用常规气动舵面,因此纵向气动特性往往取决于飞机的气动布局。正常式布局战斗机可采取增大平尾面积,平尾外移和下反,也可采取机翼翼刀和机翼前缘襟翼下偏等来增强纵向静稳定性[23]。鸭式布局战斗机可通过调整鸭翼面积及站位来改善纵向气动特性。但是,战斗机大迎角下绕流结构复杂,常规气动舵面常处在分离尾流中,控制效率降低,需要结合大迎角的流动特性,针对性地提出流动控制技术。

针对以上问题,本文设计了典型尖侧缘机身布局模型,通过测力试验,得到了俯仰力矩的迎角分区特性;在不同分区中,借助测压和空间流场测量手段,揭示全机流动的演化规律;由于风洞试验较难获取不同部件对全机俯仰力矩的贡献数据,本文结合计算流体力学(CFD)研究了不同部件对全机俯仰力矩的贡献,找到了产生正俯仰力矩的主要部件和关键位置,研究了大迎角正俯仰力矩产生的主控流动;基于流动机理,提出大迎角机身扰流板控制技术,取得了较好的控制效果。

1 试验模型与试验方法

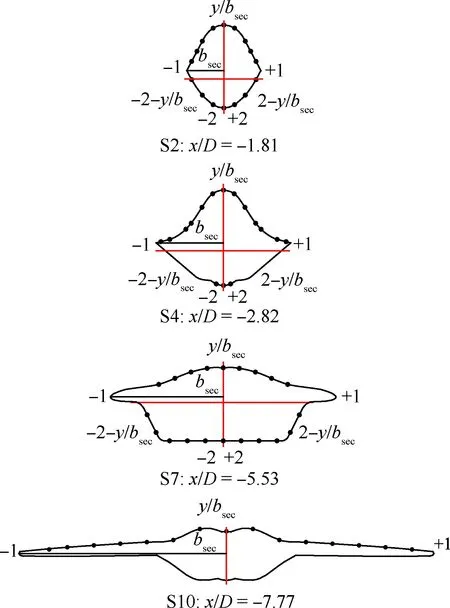

试验模型由尖侧缘机身、进气道、边条和中等后掠机翼构成,如图1所示。机身截面形状满足抛物线方程,沿体轴采用融合设计,机身长900 mm,尖侧缘机身参考宽度D=94 mm。进气道位于机身两侧,进气道为未通气状态。机翼为上单翼布置,翼展为680 mm。全机采用融合设计,机翼翼根与进气道部位安装边条。模型纵向参考中心距飞机头尖部570 mm。模型共有11个测压截面,170个测压孔。位于机身前体S1~S7截面,在迎风面和背风面均布置测压孔;位于机翼S8~S11截面,只有背风面布置测压孔。图2给出了部分截面测压孔的分布情况。为便于展示压力分布曲线,规定背风侧对称面处为0,背风侧各测压点y轴坐标与当地截面最大半宽bsec之比y/bsec作为该测压点横坐标。各截面左右尖侧缘(后视)为迎风侧和背风侧分界点分别为-1与+1。在迎风侧,为保证整个压力分布曲线的连续性,左侧迎风侧横坐标采用-2-y/bsec,而右侧迎风侧横坐标采用2-y/bsec,迎风侧对称面测压点左(右)为-2(+2)。

图1 试验模型Fig.1 Experimental model

试验在北京航空航天大学D4低速风洞完成,来流湍流度为0.08%。采用开口试验段,试验段截面为1.5 m×1.5 m,长度为2.5 m。风速为40 m/s,迎角区间为0°~65°,基于尖侧缘机身参考宽度的雷诺数ReD为2.59×105。

试验方法包括测力、测压和粒子图像测速(Particle Image Velocimetry,PIV)试验。静态测力试验的天平是内置式六分量天平,开风状态下测力试验基本流程为:模型到达指定迎角,待流场稳定后,测力系统以512 Hz采集各天平分量512个数据,然后分别取平均值作为该迎角各分量的开风测量数据。经过验证,采集频率512 Hz和采集512个数据点是合适的。7次重复试验的俯仰力矩测量相对误差为1.37%。测压采用PSI9816压力扫描阀系统,单通道量程为1 PSI=6 895 Pa,测量精度为±3 Pa。测压试验基本流程是:模型到达指定迎角,待流场稳定后,压力扫描阀以50 Hz 采集各测压孔100个静压值,再分别取平均值作为各测压孔的静压值。按照多点等精度误差估计,测压相对误差为0.25%。PIV试验采用Dantec公司的Digital PIV系统。该系统由双脉冲Nd:YAG激光器,跨帧相机,粒子发生器,同步盒和图像处理卡组成。PIV试验布置如图3所示,示踪粒子为食用油颗粒,拍摄截面垂直于模型体轴。PIV试验基本流程为:在选定的拍摄截面,采集系统以最高频率3.15 Hz拍摄100组图像,每组包括用于互相关运算的2幅照片,2幅照片的拍摄时间差根据激光厚度和所拍摄截面法向速度设定。每组图像先通过互相关运算得到速度矢量场和涡量场,再通过100组数据平均得到时均速度矢量场和时均涡量场作为该截面的PIV结果。相机像素为2 048 pixels×2 048 pixels,互相关运算的询问区为32 pixels×32 pixels,重叠25%。模型前体视场大小为200 mm×200 mm,空间分辨率为2.35 mm;后体视场大小为560 mm×560 mm,空间分辨率为6.59 mm。

图2 截面测压孔分布Fig.2 Distribution of pressure taps

图3 PIV试验布置俯视图Fig.3 Top view of PIV experiment setup

2 计算方法与验证

计算采用Fluent商用软件,利用有限体积法对控制方程进行离散化,耦合求解连续性方程、动量方程和能量方程,离散格式采用二阶迎风格式,湍流模型采用Standardk-epsilon湍流模型,全机结构网格为400万。计算结果验证如图4所示,升力系数CL和阻力系数CD基本吻合,当迎角大于50°时,计算得到的升力和阻力均比试验值略大。总体上,计算结果基本满足要求。

图4 CFD结果验证Fig.4 Validation of CFD results

3 结果与分析

3.1 俯仰力矩的迎角分区特性及流动演化规律

图5 Cm随迎角的变化及流动分区(试验)Fig.5 Variation of Cm with angles of attack and flow stages (Experiment)

3.1.1 线性增长区

图6 截面压力系数分布(α=0°~15°,试验)Fig.6 Distributions of sectional pressure coefficients (α=0°-15°, Experiment)

图7 背风侧压力系数云图(α=0°~15°,试验)Fig.7 Contours of pressure coefficients (α=0°-15°, Experiment)

当α≤ 5.0°时(即图5中A区),背风侧流动为附着流。当α= 7.5°~15.0°时(即图5中B区),进气道前缘涡和机翼涡开始形成。进气道前缘涡和机翼涡处在发展壮大阶段,分别位于参考中心前后,两者共同作用下使俯仰力矩基本保持线性增加。

3.1.2 非线性增长区

当α=17.5°~32.5°时,Cm呈现非线性增长。背风侧流动可分为机身前体流动和机翼流动。图8为α=17.5°~32.5°时机身前体S2、S4、边条S7和机翼S10截面的压力系数分布随迎角的变化曲线。

图8 截面压力系数分布(α=17.5°~32.5°,试验)Fig.8 Distributions of sectional pressure coefficients (α=17.5°-32.5°,Experiment)

对于机身前体流动,当α= 17.5°时,S2截面压力分布出现较强的吸力峰,形成较大尺度的机头涡。随迎角增加,该吸力峰值不断变大并向内移动,说明机头涡不断增强,并向模型对称面移动。与图6相比,进气道S4截面压力分布吸力峰值持续增大,在α=27.5°达到最大,在α=32.5°时吸力峰值不变,此时进气道前缘涡最强。边条S7截面压力分布在迎角大于17.5°时也开始出现吸力峰值。图9给出了α=30.0°时机身前体背风侧涡系结构。无量纲涡量ω*=ωxD/V∞,ωx为PIV试验测得的涡量。可看出,S2截面出现了清晰的机头涡,机头涡沿轴向发展涡位逐渐向模型对称面移动。S4截面除机头涡外,还存在进气道前缘涡。沿轴向发展,同侧的机头涡和进气道前缘涡逐渐卷绕并融合,S7截面仅存在一对尺度较大的融合前体涡,产生了S7截面的吸力峰。

对于机翼流动,S10截面压力分布的吸力峰值在α=22.5°时最大,之后开始减小,说明机翼涡强度在增强后减弱。图10给出α=17.5°、22.5°、27.5° 和32.5°的机翼背风侧压力系数云图。可知,机翼前缘低压区在α= 22.5°时面积最大,之后缩小且低压值减小。因此,当α=22.5°~32.5°时,机翼涡进入衰减发展阶段。在α=32.5°时压力分布基本变平坦,说明在S10截面机翼涡已经破裂,但在S10截面之前仍存在低压区。

在α=17.5°~32.5°时(即图5中C区),机头涡出现,进气道前缘涡充分发展,机翼涡充分发展后开始破裂。虽然进气道前缘和机翼前缘后掠角相同,但两处旋涡破裂起始迎角明显不同,进气道前缘涡为32.5°,而机翼前缘涡为22.5°,这是由于机头涡靠近进气道前缘,对进气道前缘涡产生了有利诱导,推迟了进气道前缘涡的破裂。在该区域,不断增强的机头涡和进气道前缘涡与先增强后衰减的机翼涡使得该区域俯仰力矩呈现非线性增长趋势。

图9 α=30.0°时机身涡量及流线图(后视,试验)Fig.9 Vorticity contours and streamlines over forebody at α=30.0° (rear view, Experiment)

图10 机翼压力系数云图(α=17.5°~32.5°,试验)Fig.10 Contours of pressure coefficients over the wing (α=17.5°-32.5°, Experiment)

3.1.3 衰减区

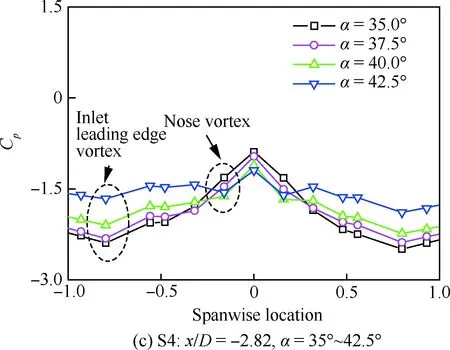

当α= 35°~65°时,Cm呈现衰减趋势。对机身前体流动,S3截面位于机头最靠后的位置。图11 为S3和S4截面空间流场随迎角的变化规律。图12为S3和S4截面压力系数分布随迎角的变化规律。

当α= 35°~ 42.5°时,S3截面机头涡展向涡位移向模型对称面,随迎角变化位置保持不变,涡量增加。S3截面压力分布吸力峰位置基本不变,幅值增加。当α= 42.5°,S3截面机头涡吸力峰值最大,此时机头涡最强。机头涡发展到S4,其诱导的吸力峰随迎角增加也在增强,机头涡处在发展壮大中;但是,由于机头涡位置远离进气道前缘,对进气道前缘涡的有利诱导减弱,S4处的进气道前缘涡随迎角增加涡核扩散,涡量减小。S4截面由进气道前缘涡诱导产生的吸力峰不断减少,进气道前缘涡处在破裂中。

图13为α= 42.5°和47.5°时机身前体背风侧压力云图。当α= 47.5°时,机头涡涡位靠近纵向对称面,涡量减小,S3截面压力分布吸力峰也移向对称面,吸力峰值减小,说明此时机头涡进入衰减。

图11 S3和S4截面涡量及流线图(α= 32.5°~47.5°,后视,试验)Fig.11 Vorticity contours and streamlines of S3 and S4 sections (α=32.5°-47.5°, rear view, Experiment)

图12 S3和S4截面压力系数分布(α=35°~ 65°,试验)Fig.12 Distributions of S3 and S4 pressure coefficients (α=35°-65°, Experiment)

进气道前缘负压区面积及压力值出现显著减小,进气道前缘涡已经完全破裂。S4截面压力分布上,进气道前缘涡和机头涡所诱导吸力峰值同时消失。

当α= 35.0°~47.5°时(即图5中D迎角区),机头涡充分发展,进气道前缘涡从开始破裂到完全破裂。当α= 47.5°~65°时(即图5中E迎角区),机头涡进入破裂发展阶段。

对于机翼流动,图14为α= 42.5°和47.5°时机翼的压力云图。图15为S8截面压力系数分布随迎角的变化曲线。S8截面位于机翼最靠前截面。当α= 35.0°~ 42.5°时,机翼前缘存在低压区。融合机身涡在S8截面内侧诱导产生了吸力峰,机翼涡在S8截面外侧诱导产生了吸力峰。当α=40.0°时,内外侧的吸力峰均到达最大值,随迎角继续增加,内外侧的吸力峰均减弱。当α= 47.5°时,机翼前缘低压区消失,S8截面的吸力峰消失,压力分布变平坦,此时机翼涡完全破裂。

图13 机身压力系数云图(α=42.5°,47.5°,试验)Fig.13 Contours of pressure coefficients over the forebody (α=42.5°,47.5°, Experiment)

图14 机翼压力系数云图(α=42.5°,47.5°,试验)Fig.14 Contours of pressure coefficients over the wing (α=42.5°,47.5°, Experiment)

图15 S8截面压力系数分布(α=35.0°~52.5°,试验)Fig.15 Distributions of S8 section pressure coefficients (α=35.0°-52.5°, Experiment)

3.2 俯仰力矩的部件贡献特性

图16为数值计算得到的全机俯仰力矩Cm_cfd(虚线)和不同部件俯仰力矩分量随迎角的变化规律。为了验证计算结果,图16也给出了风洞试验结果Cm_exp(实线)。计算结果Cm_cfd与试验结果Cm_exp变化趋势基本一致,幅值基本吻合。计算划分的部件为机身前体、机身后体、边条和机翼等,相应的部件俯仰力矩分别为Cm_fore、Cm_aft、Cm_strake和Cm_wing。可以看出,机身前体提供了大部分的正俯仰力矩即抬头力矩。当α= 40.0°时,机身前体提供的抬头力矩最大。边条产生了微弱的抬头

图16 全机俯仰力矩及分部件俯仰力矩 随迎角变化Fig.16 Variation of overall pitching moments and its components with angles of attack

力矩。机身后体和机翼提供了负俯仰力矩即低头力矩。随迎角变化,机身前体的抬头力矩始终大于机身后体和机翼的低头力矩,因此,机身前体是产生抬头力矩的主要部件。结合流动特性,在中大迎角,机头涡的演化规律与抬头力矩的非线性增长和衰减密切相关,尽管进气道前缘涡同样与产生抬头力矩有关,但其作用没有机头涡显著,且在中大迎角机头涡对进气道前缘涡存在有利诱导。因此,机头涡是抬头力矩产生的主控流动。

图17为α=40°时机身前体S1~S7单个截面法向力CN_sec和截面俯仰力矩Cm_sec沿模型体轴的变化规律。其中CN_sec和Cm_sec计算公式分别为

(1)

Cm_sec=CN_sec(L-xsec)b

(2)

式中:θi为测压点法向量在纵向对称面的投影角;φi为测压点法向量在横截面的投影角;Δsi为积分弧长;L为参考中心与机头顶点的距离;xsec为测压截面与机头顶点的距离;S为机翼面积;b为平均气动弦长。

可知,CN_sec和Cm_sec均在进气道前缘S4截面到达最大。S4截面之前的CN_sec较小,距参考中心远;S4截面之后的CN_sec较大,距参考中心近。因此,在进气道前缘S4截面,Cm_sec最大。对α= 40.0°,进气道前缘处是抬头力矩产生的关键位置。

当α= 40.0°时,机头涡充分发展,进气道涡开始破裂,而机翼涡完全破裂。图18为α= 40.0°时机身前体空间流场沿体轴的演化规律。S2截面可清晰看到机头涡,它是由侧缘分离的自由剪切层卷起而形成的,沿轴向逐渐远离物面。S4截面除机头涡外,还存在破裂中的进气道前缘涡。S6截面为融合机身涡。图19为机头涡和进气道前缘涡涡核涡量沿轴向的变化。机头涡在S3截面涡量最大,进气道前缘涡在S4截面涡量最大,但其最大涡量远小于此处机头涡。图20为α= 40.0°机身前体的压力系数云图,进气道前缘附近存在较大面积的负压区,负压区靠近机身对称面,与机身负压区相连,主要是由于机头涡导致的。因此,进气道前缘成为关键位置的原因是此处存在较强的机头涡。

图17 α=40.0°时截面法向力和俯仰力矩 沿轴向变化(试验)Fig.17 Evolution of sectional normal force and sectional pitching moment along the body axis at α=40.0° (Experiment)

图18 α=40.0°时机身前体涡量及流线图(试验)Fig.18 Vorticity of forebody vortex and streamlines at α=40.0° (Experiment)

图19 α=40.0°时前体截面涡量沿轴向变化(试验)Fig.19 Variation of vorticity of forebody vortex along the body axis at α=40.0° (Experiment)

图20 α=40.0°时机身前体压力系数云图(试验)Fig.20 Contour of pressure coefficient over the forebody at α=40.0° (Experiment)

3.3 大迎角机身扰流板控制技术

全机正俯仰力矩主要来源于机身前体,机头涡是大迎角下产生抬头力矩的主控流动。小迎角下,抬头力矩常通过气动舵面进行控制。为了解决大迎角下舵面效率降低的问题,需要发展大迎角下俯仰力矩控制技术。机身扰流板采用主动控制的设计思路,将扰流板放置在抬头力矩产生的关键位置进气道前缘处,在大迎角时开启扰流板用来实现对抬头力矩的控制。

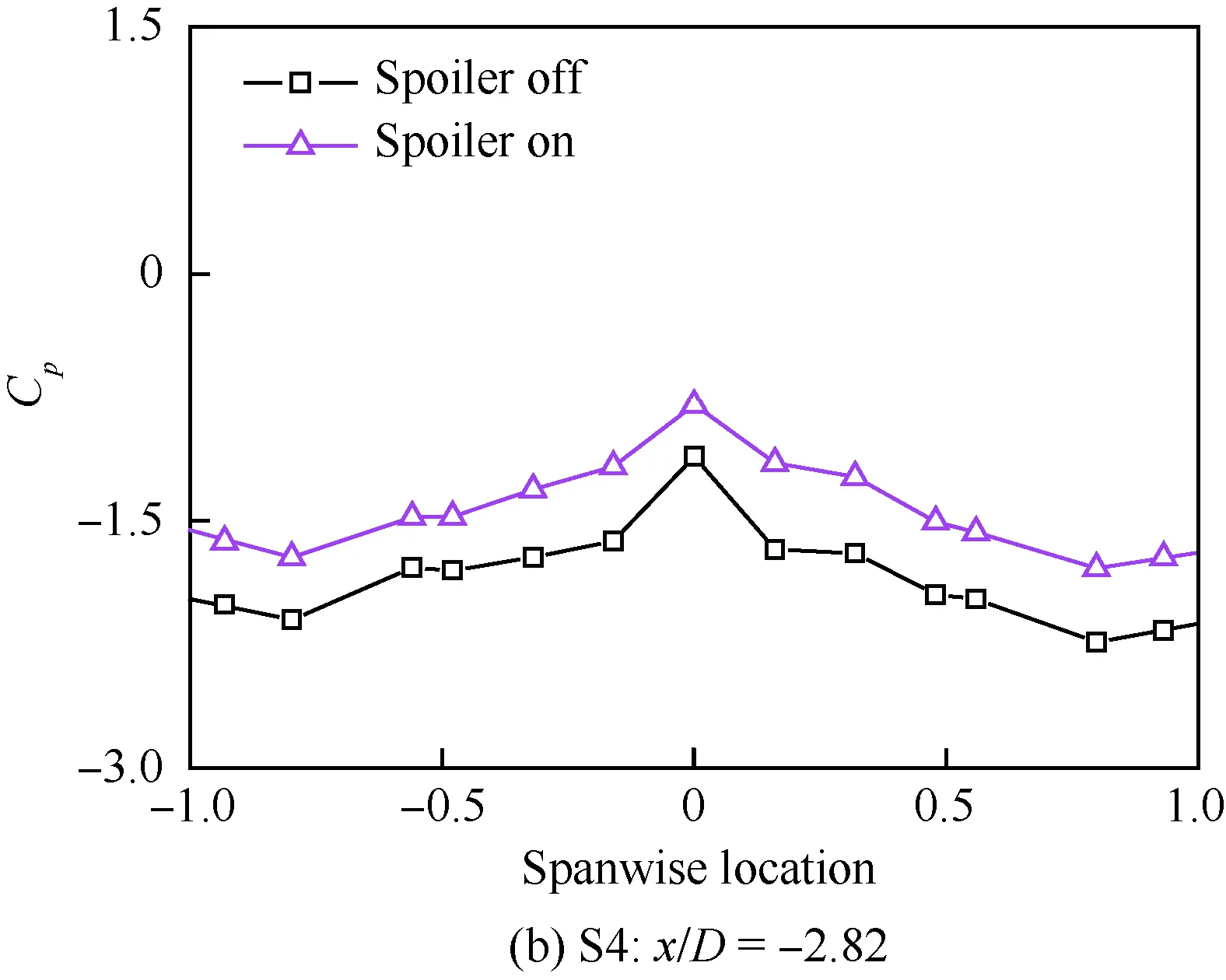

图21为机身扰流板示意图及对俯仰力矩的控制效果,其中扰流板的位置和形状参数xs= 3.4D,hs= 0.55D,ws=0.55D,δs= 60°。在线性增长区,扰流板对俯仰力矩几乎没有影响。在非线性增长区末段,扰流板对俯仰力矩开始发挥控制效果。在衰减区即大迎角区域,扰流板的控制效果较好。当α=40°时,扰流板能使正俯仰力矩下降了62%。根据流动演化规律,在线性增长区,机头涡并未出现,因此,扰流板对俯仰力矩几乎没有控制作用。在非线性增长区,机头涡处在生成到发展过程中,机头涡远离模型对称面,扰流板发挥作用有限。在大迎角区,机头涡靠近对称面,扰流板产生控制效果。

图21 扰流板安装示意图及控制效果(试验)Fig.21 Schematic of spoiler and control effect (Experiment)

图22为测压试验得到的机身前体S1~S7测压截面总和∑Cm_sec随迎角的变化规律及扰流板效果,通过前体测压积分得到前体∑Cm_sec与图16 中计算得到的机身前体俯仰力矩Cm_fore在幅值上有所差异,但是变化趋势基本一致。前体截面积分力矩也没有反映出图21测力结果中俯仰力矩的非线性增长特点。但是,扰流板的控制效果与图21中测力结果相同,即在大迎角时能减少前体贡献的正俯仰力矩。

图23为α= 40.0°时截面俯仰力矩Cm_sec和截面法向力CN_sec沿体轴的变化。在扰流板作用下,各截面Cm_sec和CN_sec均表现减小趋势,在扰流板附近减小最显著。扰流板对机头涡涡位基本没有影响,图24为α= 40.0°时扰流板对机头涡涡量的影响。在扰流板位置之前,扰流板使机头涡涡量出现较大的降低,减弱了机头涡强度。在扰流板位置之后,根据涡破裂判定方法[24],未开启扰流板,机头涡在S6之后破裂。开启扰流板能使机头涡破裂点提前至S5。图25为扰流板对S2和S4截面压力分布的影响。从图中可以看出,扰流板使S2和S4的吸力值降低,这是由于机头涡的减弱导致的。S2距扰流板较远,降低仅发生在吸力峰值处;S4靠近扰流板,整个背风侧吸力值均减小,扰流板对进气道前缘涡产生了一定的影响,但主要是对机头涡的抑制。因此,大迎角下,扰流板通过减弱机头涡涡量来减小前体截面的吸力值,从而减少了机身前体贡献的法向力和俯仰力矩,实现了抬头力矩的控制。

图22 扰流板对机身俯仰力矩的影响(试验)Fig.22 Effect of spoiler on forebody pitching moment (Experiment)

图23 α=40.0°扰流板对前体各截面俯仰力矩和 法向力的影响(试验)Fig.23 Effect of spoiler on sectional pitching moment and normal force over the forebody at α=40.0°(Experiment)

图24 α=40.0°扰流板对机头涡涡量的影响(试验)Fig.24 Effect of spoiler on vorticity of nose vortex at α=40.0° (Experiment)

图25 α=40.0°时扰流板对S2和S4压力系数 分布的影响(试验)Fig.25 Effect of forebody spoiler on the S2 and S4 pressure coefficient distributions at α=40.0° (Experiment)

另外,在小迎角时,扰流板的作用类似于阻力,在大迎角时,扰流板可使机头涡强度降低,因此,扰流板不可避免地会带来一些升力损失和附加阻力,该控制技术存在不足之处。但是,扰流板仅在大迎角区发挥控制效果的特点,使其具有一定的应用前景,下一步研究可考虑优化扰流板位形参数或扰流板开孔等,在减小负面作用的同时提高控制效果。

4 结 论

本文研究了尖侧缘机身布局的正俯仰力矩(抬头力矩)问题,得到了俯仰力矩的迎角分区特性及流动演化规律;找到了正俯仰力矩产生的主要部件和主控流动;基于主控流动,发展了大迎角机身扰流板的控制技术;得到了以下结论:

1) 根据全机俯仰力矩随迎角的变化规律,可分为3个区域:线性增长区α= 0°~15°,非线性增长区α= 17.5°~32.5°,衰减区α= 35°~65°。

2) 全机流动状态演化规律如下:在线性增长区,α= 0°~5° 附着流,α= 5°~15° 进气道前缘涡和机翼涡形成;在非线性增长区α= 17.5°~32.5°,机头涡形成,进气道前缘涡逐渐增强,机翼涡增强后出现破裂;在衰减区,α=35.0°~42.5°机头涡增强后出现破裂,进气道前缘涡破裂发展,机翼涡完全破裂;α=47.5°~65.0°,机头涡破裂发展,进气道前缘涡和机翼涡完全破裂。

3) 机身前体是产生正俯仰力矩的主要来源,机头涡是大迎角下正俯仰力矩的主控流动。当α=40.0° 时,机身前体截面正俯仰力矩在进气道前缘处达到最大,因为该处机头涡诱导产生了较强的法向力。

4) 提出了大迎角机身扰流板控制技术,产生了较好的控制效果。在线性增长区,模型未出现较大尺度的机头涡;在非线性增长区,模型出现了机头涡,但其展向涡位远离模型对称面,在这2个迎角区域,扰流板几乎不产生控制效果。在衰减区即大迎角时,机头涡展向涡位靠近模型对称面,扰流板发挥控制作用。当α= 40.0°时,扰流板可使正俯仰力矩减少62%。扰流板通过减弱机头涡涡量来减少了机身前体贡献的法向力和正俯仰力矩,实现了抬头力矩的控制。该控制技术的不足之处是扰流板会带来一些升力损失和附加阻力,进一步研究可考虑优化扰流板位形参数。