基于电荷驱动的多通道压电变形镜电源设计

喻奇志,彭泰然,李文来,马剑强

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

0 引言

变形镜作为自适应光学系统的波前校正器,通过实时改变自身镜面的形貌,产生与波前畸变相共轭的面形,实现对光束的补偿,使系统获得近衍射极限的分辨率,在天文、激光加工及视网膜成像等领域有重要的应用[1]。压电变形镜由于具有频率响应高,变形量大,稳定性好等优点,已被广泛应用于各种领域[2]。目前,压电变形镜的驱动电源主要为电压驱动型,通过控制压电材料两端的电压来控制位移[3]。但在电压驱动方式下,由于压电材料迟滞等非线性特性,使得压电变形镜的精确控制变难,从而应用受限。为了解决在电压驱动方式下,压电变形镜的迟滞问题,国内外多数研究者提出了通过建立迟滞模型的方法(如Prandtle-Ishlinskii(PI)模型[4]、Preisach模型[5]、Bouc-Wen模型[6]等)来消除迟滞影响。但这些模型基本上都具有模型复杂,参数多且不易确定,参数敏感,运算量大等缺点[7],加之压电变形镜致动器数目较多,使对其精确控制变难。在电荷驱动方式下,压电材料的输出位移与其两端的电荷量成正比[8]。Katsushi等[9]提出了基于电流脉冲的驱动方式,而汝长海等[10]提出了基于电流开关的驱动方式。这些研究主要针对单个致动器的控制,对于压电变形镜这类多致动器系统报道较少。本文提出了一种针对压电变形镜的多通道电荷驱动电源,实现了对19单元压电变形镜的精确控制。

1 原理

1.1 基于电荷驱动的多通道压电变形镜驱动电源控制原理

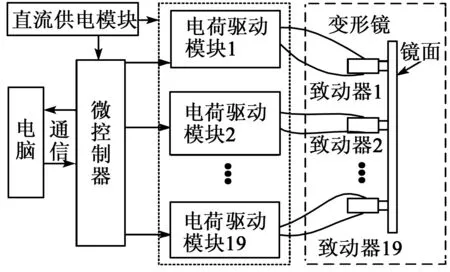

图1为驱动电源的控制原理。电脑作为整个系统的控制中心,通过RS232串口,将控制指令发送给微控制器(PIC16F74),微控制器根据接受到的控制指令,改变自身相应引脚电位的高低,选取对应的电荷驱动模块,并控制电荷驱动模块中电路改变的时序和输出电荷的大小,驱动致动器响应,实现压电变形镜变形。电荷驱动模块与压电变形镜的致动器一一对应,共有19个,由模块1开始工作,直到最后一个模块工作完成,即对应的压电变形镜致动器由1开始动作,直到最后一个致动器结束。直流供电模块为稳压电源,其作用是将220 V的交流电转换为±30 V、±15 V、±5 V的直流电供给微控制器和电荷驱动模块。

图1 驱动电源的控制原理图

1.2 电荷驱动模块的工作原理

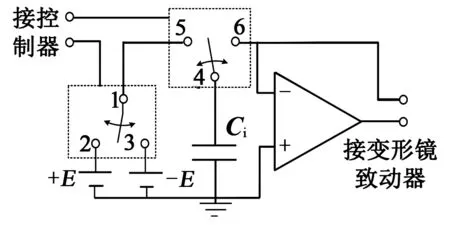

电荷驱动模块实现电荷从电源到压电变形镜致动器的转移,每个电荷驱动模块的工作原理相同,如图2所示。

图2 电荷驱动模块工作原理

电荷驱动模块主要由参考电压源、高速可控模拟开关(MAX327)、参考电容和运算放大器(OPA453)组成,具体工作过程如下:

1) 上位机通过RS232串口将数据传输给微控制器。

2) 微控制器根据上位机传输的数据,首先控制开关的1动作,当开关的1和2连接时选择正电压源+E,开关的1和3连接时选择负电压源-E。

3) 开关的4一端接开关的5,另一端接在参考电容Ci上保持不变,此时,电压源给Ci充电,充电的电荷量ΔQ为+ECi或-ECi,这取决于步骤1)中选择的是正电压源或负电压源。

4) 当Ci充电完成后,微控制器控制开关的4与5断开,与开关的6相接,此时完成充电的Ci与运算放大器的反向输入端相接。由于运算放大器的正向输入端接地,故其反向输入端虚地,电势为0,且正向输入端和反向输入端电流为0,此时的Ci相当于一个电源,给压电变形镜致动器充电,直到电荷全部转移到致动器上,最终压电变形镜致动器上的电荷ΔQact为+ECi或-ECi。

5) 当Ci上的电荷全部转移到压电变形镜的致动器上后,微控制器控制开关的4与6断开,与开关的5相接,开关的1与2或3相接,如此重复步骤2)~4)n次,使压电变形镜致动器上的电荷数量不断增加或减少,直到致动器达到目标位移。虽然实验中用到的压电变形镜有19个致动器,且其电容也不完全相同,但对于每个致动器,在整个开关切换过程中,其电容基本不变,电压也不变,故每次加载到致动器上的电荷量相同,最终致动器上的电荷为

Qact=ΔQact+ΔQact+…+ΔQact=+nECi

(1)

或

Qact=ΔQact+ΔQact+…+ΔQact=-nECi

(2)

在电路中,每个压电变形镜致动器上的电荷增量可等效为电压增量:

(3)

式中:Cact为压电变形镜致动器的等效电容;E为参考电压。

由式(3)可看出,致动器上的电压增量仅与Ci/Cact及E有关。所以为了提高分辨率,可选择较小的Ci和E,但相应地增加了开关的切换次数,增加了响应时间与开关损耗。实验中测得的压电变形镜致动器电容约为25 nF,参考电压为±5 V,选用Ci=100 pF,电压增量约为20 mV。

2 实验及结果分析

2.1 实验平台的搭建

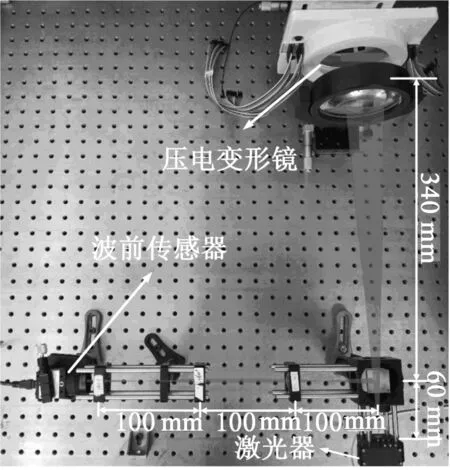

为了验证电源的驱动性能,搭建的实验平台如图3所示。激光器采用Thorlabs的HLS635半导体激光器,该激光器通过光纤耦合输出,其输出功率为1 mW,输出功率的稳定性≤1%,输出的中心波长为635 nm。激光器输出的激光束首先通过分光棱镜进行分光,50%的光到达焦距为400 mm的透镜,经其准直后,输出的平行光到达变形镜。光束经镜面相位调制后,再次经过分光棱镜,50%的光束90°方向反射到由3个透镜组成的缩束系统(焦距分别为f1=40 mm,f2=60 mm,f3=40 mm)中,缩束15倍,缩束后的光束最后由哈特曼波前传感器(Thorlabs WFS150-7AR)接收。该波前传感器采用17×17的微透镜阵列,最大有效口径为∅4 mm,最大频率为15 Hz。实验中采用65项Zernike系数对波前相位进行拟合成像。实验中用到的压电变形镜共有19个致动器,使用的有效口径为∅60 mm。

图3 自适应光学实验平台

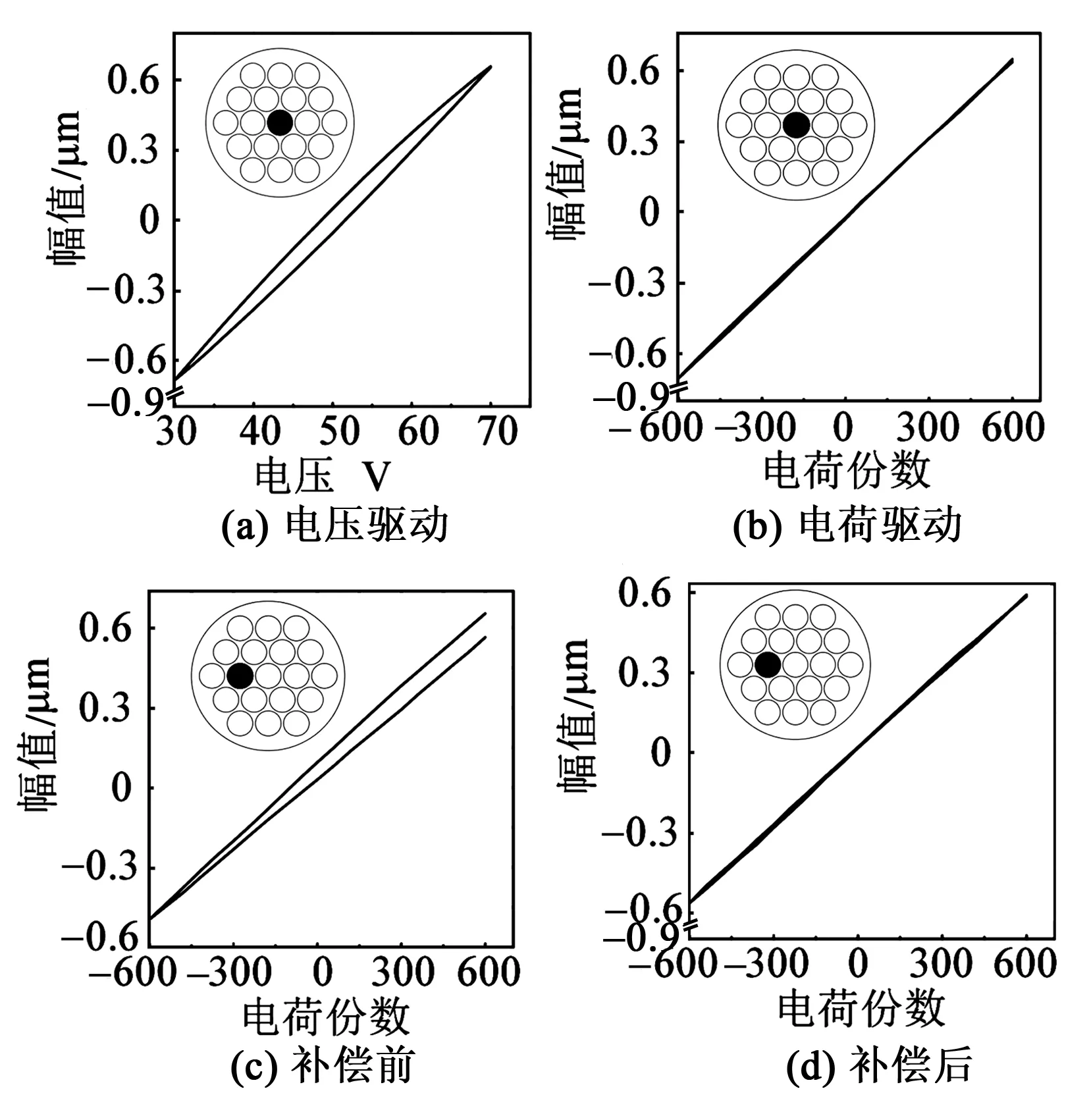

2.2 压电变形镜致动器位移迟滞曲线测试

为了测量压电变形镜的位移迟滞曲线,分别利用电压驱动和电荷驱动,按照步长为2 V的电压规律(50 V—70 V—50 V—30 V—50 V)以及步长为60份的电荷份数规律(0—600 V—0—-600 V—0),循环加载到压电变形镜的中心致动器上,每次加载完后由波前传感器测量面形,以所测面形前35项Zernike系数的均方根误差(RMS)来表征位移幅值。图4(a)为电压驱动方式下测得的中心致动器位移迟滞曲线,迟滞约10%。图4(b)为在电荷驱动方式下测得的中心致动器位移迟滞曲线。由图可看出,电荷上升阶段和下降阶段的位移曲线基本重合,迟滞约1%。在电荷驱动电路中,所有的电荷驱动模块共用一个直流电源,当中心致动器的位移曲线重合时,由于参考电容的容值存在一定差别,会导致有些致动器的位移曲线不重合(见图4(c)),但同一致动器每次位移上升或下降的斜率相同,可对其进行补偿,补偿后如图4(d)所示,迟滞约1%。

图4 位移迟滞曲线

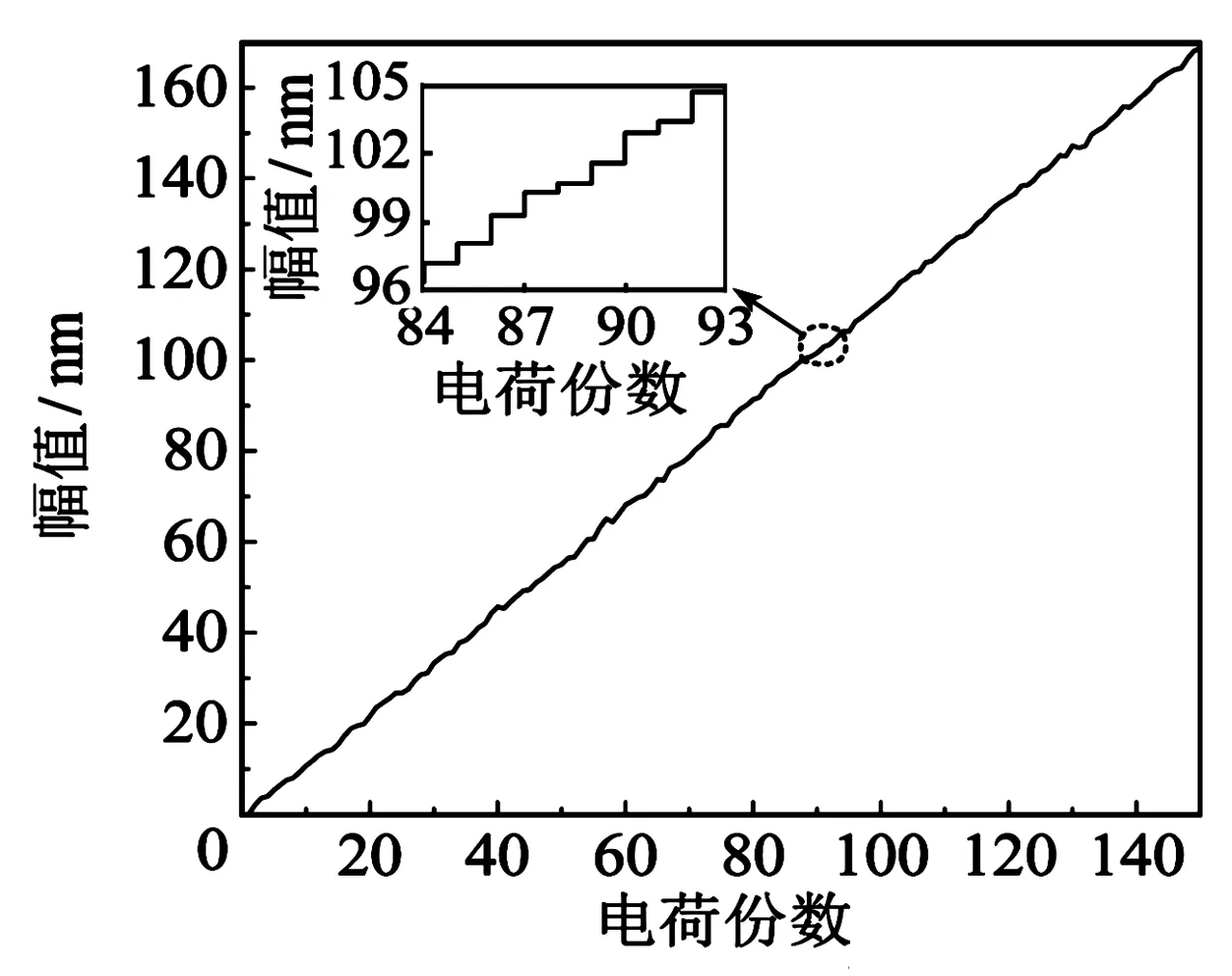

2.3 电源最小分辨率测试

驱动电源的最小分辨率是表征电源性能的一个重要标准,为了测试驱动电源的分辨率,利用搭建的实验平台进行了实验。具体步骤如下:利用驱动电源每隔100 ms给压电变形镜的中心致动器加一个电荷包,然后用波前传感器测量一次面形,重复150次,将测得的实验面形减去初始面形,计算出面形前35项Zernike系数的均方根误差(RMS)值,并作为表征面形的中心电极幅值,实验结果如图5所示。实验结果表明,中心致动器平均每增加1个电荷包,面形的RMS值增加约1.1 nm。图中存在一些阶梯不均匀的现象,这是由于波前传感器的测量误差及外界振动造成的。总体来看,驱动电源的分辨率满足在自适应光学领域对压电变形镜高精度控制的需求。此驱动电源的分辨率可变,通过改变Ci和E可改变驱动电源的最小分辨率,但增加了开关的切换次数,降低了驱动电源的频率范围。

图5 驱动电源最小分辨率

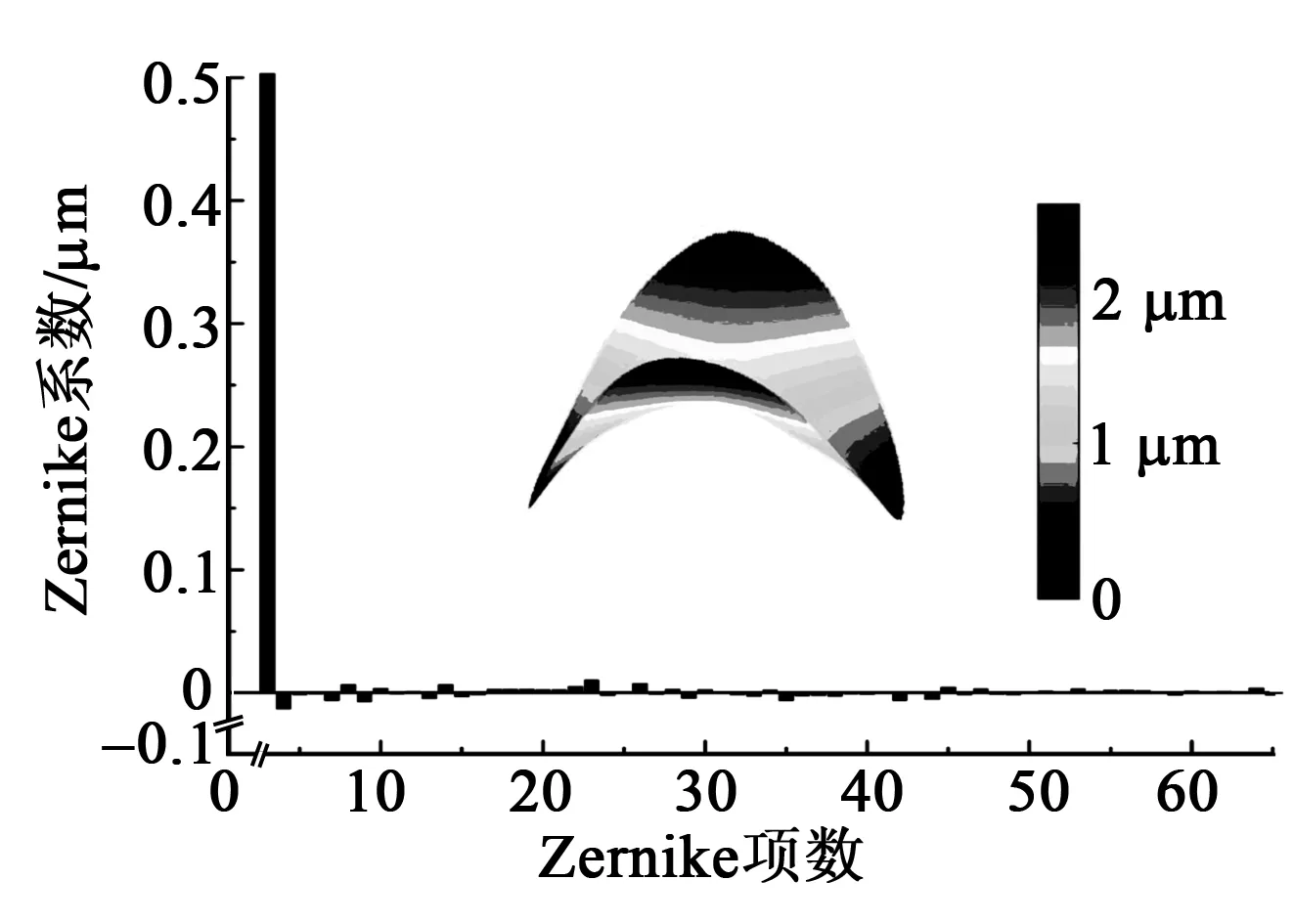

2.4 多通道压电变形镜驱动控制实验

为了进一步验证驱动电源对多通道压电变形镜的驱动控制能力,进行了RMS值为0.5 μm的像散(Zernike系数的Z3项)重构实验,实验结果如图6所示。由图可以看出,重构后面形Zernike系数的Z3项为0.503 μm,残余误差的RMS是25.3 nm,这充分说明了利用基于电荷驱动的多通道驱动电源能够有效降低迟滞效应,实现对压电变形镜的精确控制。

图6 重构像散的65项Zernike系数及三维形貌

3 结束语

针对在电压驱动下的压电变形镜具有较大迟滞效应的特点,设计了一种基于电荷驱动的多通道压电变形镜驱动电源,主要由计算机、微控制器、电荷驱动模块和直流供电模块组成。搭建了一套基于夏克哈特曼波前传感器的自适应光学测试平台来验证驱动电源的性能。通过实验测试表明,此驱动电源能将压电变形镜的迟滞降低到约1%,镜面变形的分辨率均方根误差值约为1.1 nm。此电源的最小分辨率可通过调整电荷驱动模块中参考电容和参考电压来改变。驱动电源的整体性能满足在适应光学领域对多通道压电变形镜精确控制的基本要求。