基于历史测量数据的高压电缆导体温度预测

徐涛,许志锋, 徐研,王鹏宇,刘毅刚, 刘刚

(1. 广州供电局有限公司输电管理一所,广东 广州 510310; 2. 华南理工大学 电力学院,广东 广州 510640; 3. 广东省电机工程学会电缆专委会,广东 广州 510080)

近年来,随着国民经济的高速增长,我国的电力需求越来越大,电缆作为电力传输的主要载体之一,其使用也越发广泛[1-3]。对于投入实际运行的电缆线路,随着运行年限的增长,其绝缘材料的性能会发生不可逆转的降低,且绝缘老化速度主要取决于导体温度的大小。当电缆导体温度长时间超过绝缘长期耐受温度时,电缆使用寿命会大大缩短,严重时可能引发火灾[4-5]。因此,准确获取电缆的导体温度对保障电缆线路安全可靠运行和实现电缆动态增容至关重要[6-9]。

自文献[10-11]提出以热电类比理论为基础的热路法后,热路法在电缆导体温度计算上的应用得到了国内外学者的广泛关注。牛海清在文献[12]中实现了基于电缆外护套温度监测的单芯电缆暂态温度计算,并推导出考虑负荷变化和表皮温度变化条件下电缆导体暂态温升的递推公式。刘刚在文献[13]中对比分析了电缆完整热路模型和简化热路模型之间的误差,讨论了简化热路模型应用于基于电缆表面温度推算导体温度的可行性。刘刚在文献[14]中综合考虑轴向传热和径向传热对电缆导体温度的影响,建立了电缆的三维热路模型,实现了对电缆导体温度的实时计算。赵柏山在文献[15]中建立了电缆的动态热路模型,计算了阶跃电流作用下电缆温度场的实时分布情况,并预测不同条件下电缆的可承受载流量。

国内外学者对高压电缆导体温度计算的研究多集中于电缆导体温度的实时监测,而对电缆导体温度的预测计算仍有待进一步研究。考虑到电缆外部敷设环境复杂多变,IEC标准难以准确确定电缆环境的热物性参数,外部环境热物性参数的不确定性使得导体温度的预测计算变得复杂且不精确。

针对目前高压电缆导体温度预测计算的研究现状,本文构建了高压电缆导体温度预测计算热路模型,基于历史测量数据实现了对热路模型中环境等效热参数的计算,并以110 kV 630 mm2的电缆为实验对象,设计了高压电缆的暂态温升实验,验证了电缆导体温度预测算法的精确度。

1 高压电缆导体温度预测计算模型

高压电缆的截面直径往往远小于其长度,且其结构呈轴对称分布,因此分析电缆的传热过程时,忽略其轴向传热而只考虑径向的温度梯度[16-17]。对单位长度且半径为L的电缆,在电缆截面半径r处取厚度为dr单位长度的圆筒壁微元,结合能量守恒定律和傅里叶传热定律可得[18]:

(1)

式中:Pi为流入圆筒壁微元的热流率;Pp为圆筒壁微元的产热率;λ为材料导热系数;c为材料体积比热容;t为圆筒壁微元的温度;τ为时间。

实际应用中,常将电缆微元模型转化为适宜计算的集总参数模型,即将圆筒壁微元拓展内半径为r1、外半径为r2的空心圆筒壁。设半径r1处的温度为t1,半径r2处的温度为t2,则流经热阻的热量PR和存储于热容的热量PC由式(2)和式(3)获取,即

(2)

(3)

常见高压电缆结构如图1所示,一般由内至外依次为导体、导体屏蔽、绝缘层、绝缘屏蔽、绕包层、气隙层、金属护套、外护层。考虑到导体屏蔽层和绝缘屏蔽层厚度小,且热物性参数与绝缘层接近,可将二者归并至绝缘层处理[19]。将式(2)和式(3)推广到电缆各层结构,即可得到电缆本体的暂态热路模型。

对电缆外部环境等效热路建模时,以在导体温度预测时间段内温度变化不明显处作为外部环境的边界,边界外环境不受电缆传热影响,在热路中以恒温源表示。

电缆各类损耗产生的热量一部分使电缆本体的温度升高,这个过程可以用热容吸收热量来表示;另一部分热量则从高温部分向低温部分传递,这个过程可以用热量流经热阻从其高温侧传递至低温侧的过程表示。因此,电缆外部环境的传热过程可用一阶热阻-热容T型热路模型等效。

综合考虑电缆本体和外部环境的传热过程,得到电缆导体温度预测计算热路模型结构如图2所示。

t1—电缆导体温度;t2—绝缘层温度;t3—绕包层温度;t4—气隙层温度;t5—电缆金属护套温度;t6—电缆外护套温度;ten—环境边界温度; C1—电缆导体热容;C2—电缆主绝缘(包括内、外屏蔽层)的热容;C3—绕包层(含膨胀带)的热容;C4—气隙层的热容;C5—电缆金属护套的热容;C6电缆外护层(含防腐层)的热容;Cen—电缆外部敷设环境的等效热容;R1—电缆导体的热阻;R2—电缆主绝缘(包括内、外屏蔽层)的热阻; R3—绕包层(含膨胀带)的热阻; R4—气隙层的热阻;R5—电缆外护层热阻;Ren—电缆外表面至电缆外部环境边界间介质的热阻;P1—电缆导体损耗;P2—绝缘层及内外屏蔽各分层介质损耗;P3—电缆金属护套的损耗。由于金属护套的导热率较其他非金属结构的大2~3个数量级,且厚度小,模型中忽略金属护套的热阻。图2 电缆导体温度预测计算热路模型Fig.2 Calculation thermal circuit model for cable conductor temperature prediction

利用热电类比理论分析电缆导体温度预测计算热路模型,对热路中每一节点列热平衡方程,则热路模型可转为状态方程,即

(4)

结合初值t(0)=ξ, 式(4)的解为

(5)

式(5)即为电缆暂态热路模型传热矩阵的解。

2 热路模型参数的确定

2.1 电缆本体热参数计算

电缆可以近似看作为多层圆筒嵌套而成的结构。结合传热学原理,单位长度的电缆各层结构热阻和热容的计算可由式(2)、(3)推导得出:

(6)

(7)

值得说明的是,当利用式(6)和式(7)计算气隙层、皱纹金属护套和外护套的热阻和热容时,皱纹金属护套的等效内半径rin和外半径rout分别计算为:

(8)

(9)

式中:ro为与皱纹金属护套波谷内表面相切假想同心圆柱体的半径;rk为与皱纹金属套波峰外表面相切假想同心圆柱体的半径;d为皱纹金属护套的厚度。

缆芯导体损耗,交联聚乙烯绝缘层的介质损耗以及金属护套损耗是电缆内部3类主要的热源,其中导体的焦耳热

(10)

式中:I为导体的负荷;Rac为导体的交流电阻。Rac可由IEC标准计算得出,即

Rac=R20·[1+α20(θ-θ0)](1+Yskin+Ypri).

(11)

式中:R20为导体20 ℃时导体的直流电阻;α20为每一绝对温度下20 ℃时铜的温度系数;θ为导体温度;Yskin为集肤效应因数;Ypri为邻近效应因数;θ0=20 ℃。

绝缘层的介质损耗

(12)

式中:ω=2πf(f为电缆加载负荷的频率);U0为导体对地电压;tgδ为电缆绝缘的介质损耗角正切值,q为电缆对地电容。

金属护套的损耗

P3=(λ1+λ2)P1.

(13)

式中λ1、λ2分别为金属护套环流、涡流损耗系数。λ1和λ2均可由IEC标准计算求出[20-23],文中不再赘述。

2.2 基于历史测量数据的环境等效热参数计算

将电缆外部环境的热路等效为一个端口网络,通过数学计算,这个网络内的各项参数可以由输入参数和输出参数求得。结合从电缆金属护套到外部环境的热路模型如图3所示,提出一种基于历史测量数据的电缆外部环境等效热参数的计算方法。

图3 电缆外部环境等效热参数的计算热路Fig.3 Calculation thermal circuit for equivalent heat parameters of cable external environment

图3中,Ps为经过电缆外护层热阻的热流量,Pen为经过外部环境热阻的热流量。结合热容热阻的定义和热量守恒定律可得到:

(14)

对式(14)整理可得:

(15)

式(15)中有2个待求参数,选取时间间隔为h的3个时刻点n、n+1与n+2,结合差分法将式(15)转换成以下方程组:

(16)

对式(16)整理即可得到电缆外部环境等效热参数的计算表达式为:

(17)

(18)

在式(17)和式(18)中,外护套温度t6和环境边界温度ten通过实际测量获得;结合实测的外护套温度和电缆负荷数据,金属护套温度t5通过电缆的实时计算热路模型推导得到[15-16, 24]。因此,基于电缆外护套温度、电缆负荷和环境边界温度的历史测量数据即可推导出不同计算步长(即时间间隔h)下的Ren、Cen计算值数列。通过拉依达准则剔除计算结果数列中的异常数据,并对处理后的数列求取平均值,即得到电缆外部环境等效热阻和热容参数。

由式(16)—式(18)可知,计算步长的取值对电缆外部环境等效热参数计算结果精度的影响较大。当计算步长取值较小时,电缆各层结构的温度变化量较小,而测量误差的存在使运用两点插值求导公式时差商可能出现极值或接近零的数值,从而使计算结果波动较大。当计算步长取值较大时,采用差分方程替代微分方程时引入的方法误差较大,也会造成外部环境等效热参数计算精度的降低。因此,合理设置计算步长的取值是准确计算环境等效热参数的前提。计算步长取值的确定受实际测量误差、电缆本体模型参数误差等多方面因素的共同影响,其合适取值可借助实验和理论计算结果相比对的方法确定。基于不同计算步长下得到的环境等效热参数代入电缆暂态热路模型中,可推导出电缆导体温度的理论计算值,当导体温度的理论计算值和历史测量值间的平均误差不超过规定值(由使用者决定)时,对应的计算步长取值即为合适取值。

3 电缆暂态温升实验

3.1 实验系统

为了验证基于历史测量数据的电缆导体温度预测算法的精确度,设计了高压电缆的暂态温升实验,实验系统如图4所示。

PLC—可编程逻辑控制器,是programmable logic controller的缩写。图4 实验总体布置 Fig.4 General arrangement for experiment system

从图4可看到,实验系统分为室内和室外2个部分,室内部分包括大电流自动升流负载实验系统、升流器、无功补偿电容器;室外部分为实验负载,即110 kV 630 mm2的高压电缆,其详细结构参数见表1。

表1 实验电缆结构参数

Tab.1 Structural parameters of experimental cable

结构材料直径/mm单位质量比热容/(J·kg-1·K-1)密度/(kg·m-3)导热系数/(W·m-1·K-1)导体铜303868 920401绝缘层交联聚乙烯692 5261 2000.40绕包层PET731 2501 4000.20气隙层空气791 0031.2050.02金属护套铝849172 700238外护套MDPE902 2009300.40

注:PET—聚对苯二甲酸类塑料,polyethylene terephthalate的缩写;MDPE—中密度聚乙烯,medium density polyethylene的缩写。

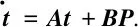

结合式(6)、式(7)和表1,可以得到实验电缆各层结构的热阻R和热容C的值见表2。

表2 实验电缆各层热参数

Tab.2 Heat parameters of each layer of cable

项目热阻/(K·W-1)热容/(J·K-1)导体0.000 33 170.26绝缘层0.573 05 072.02绕包层0.183 040.13气隙0.086 00.57金属护套0.000 42 474.44外护层0.055 01 017.88

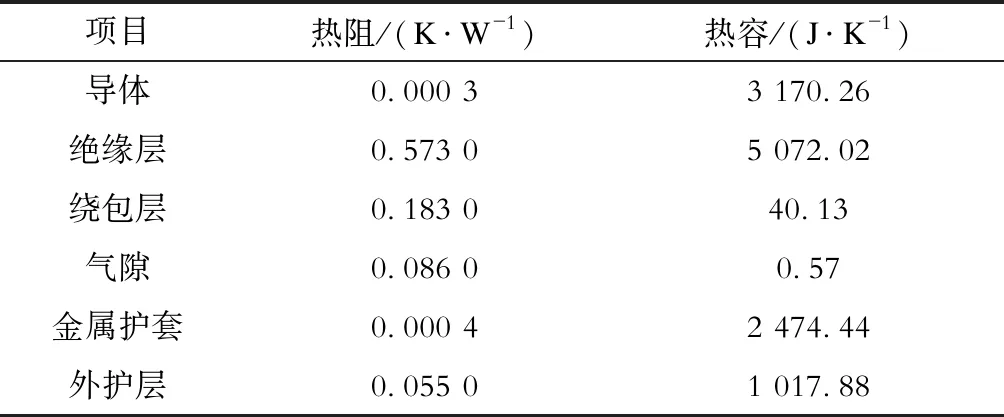

实验电缆放置在盖板下的电缆沟中,无直射日照的影响,且电缆沟内无回填介质,两端通风性能良好,从而使实验电缆处于较为均匀的空气域中。实验时电缆处于大电流低电压的运行方式,电缆绝缘层承受的电压降较小,则绝缘层介质损耗数值较小可以忽略不计。实验电缆金属护套的接地方式为单端接地,金属护套上无感应电流,且实验电源为工频电源,则金属护套上的环流损耗和涡流损耗也可以忽略不计。实验测温点布置如图5所示。

图5 热电偶布置Fig.5 Thermocouple arrangement

实验时,采用康铜热电偶作为温度传感器,测量平均误差低于0.1 ℃,且实验前所有热电偶均通过标准水银柱温度校正。为提高温度测量的精确度,在同一测温点的不同方向分别布置2个热电偶以达到准确测温的要求。

3.2 实验结果

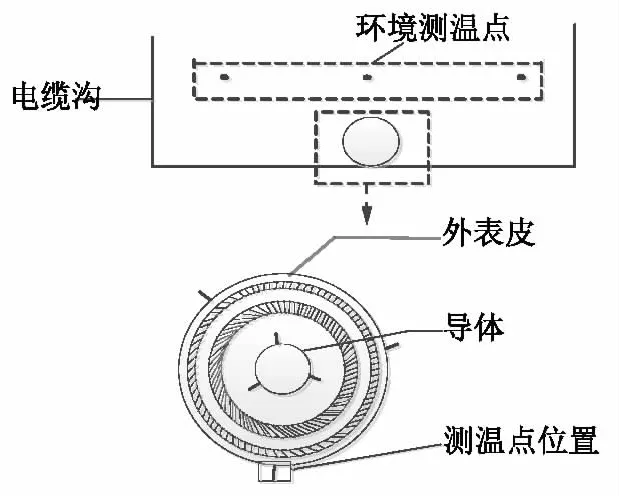

在无初始负荷条件下,通过升流变压器对实验电缆分别施加800 A和1 200 A阶跃电流直至稳态,获取电缆各测温点的暂态温升曲线,并基于实测的外护套温度,通过电缆的实时计算热路模型推导出金属护套温度。实测的导体温度、外护套温度和环境温度以及实时计算得到的金属护套温度如图6和图7所示。

图6 载荷800 A时的实验电缆温度变化曲线Fig.6 Temperature variation curves of experimental cable with 800 A load

图7 载荷1 200 A时实验电缆的温度变化曲线Fig.7 Temperature variation curves of experimental cable with 1 200 A load

由图6和图7可知:

a)导体、金属护套和外护套的温度变化率均随时间的增长而不断减小,在负荷加载9 h后逐渐趋于稳态。当电缆负荷为800 A时,导体稳态温度为36.9 ℃,金属护套稳态温度为29.2 ℃,外护套稳态温度为28.6 ℃;当电缆负荷为1 200 A时,导体稳态温度为55.2 ℃,金属护套稳态温度为37.5 ℃,外护套稳态温度为36.0 ℃。

b)在电缆温升过程中,环境温度的波动较小,其波动范围不超过2.0 ℃。因此预测电缆导体温度在短时间内的变化时,可忽略环境温度的波动影响,即将恒定的环境温度作为电缆导体温度预测热路的计算起点。

4 对比分析

将实验电缆载荷800 A时测量得到的外护套温度、环境温度和实时计算得到的金属护套温度作为实验电缆的温度历史数据,结合式(17)—式(18)计算得到不同合适计算步长取值下的环境等效热参数,用于其他负荷下实验电缆导体温度的预测。为了进一步验证基于历史测量数据的电缆导体温度预测算法的预测精度,本文同时采用基于IEC推荐电缆暂态热路模型的导体温度预测算法[15]作为对比。通过上述2种算法的对比可知,两者最大的区别在于电缆暂态热路模型中外部环境热参数的计算方法不同,其外部环境热参数的计算结果见表3。

表3 电缆外部环境等效热参数的计算结果

Tab.3 Calculation results of equivalent heat parameters of cable external environment

环境热参数IEC算法基于历史测量数据算法计算步长10 min计算步长20 min计算步长1 h环境热阻/(K·W-1)11.8600.3090.3370.461环境热容/(J·K-1)229.61912 23228 711.459 534

由表3可知,基于历史测量数据计算得到的环境等效热参数和IEC计算结果相差较大。分析其原因在于:对于本文提出的电缆外部环境等效热路模型,其热参数是使热路模型与电缆外部环境实际热传递过程相等效的集总参数,其对应的导热系数和体积比热容并不是电缆外部环境物质的真实热参数。

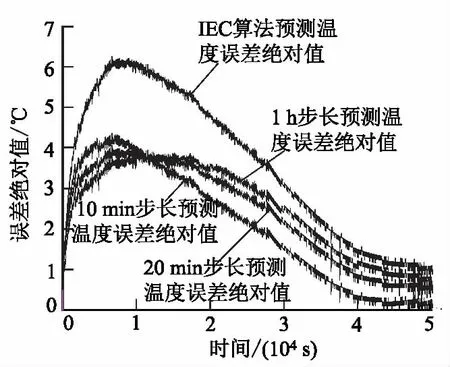

分别使用基于历史测量数据的电缆导体温度预测算法和基于IEC推荐电缆暂态热路模型的导体温度预测算法,对实验电缆载荷1 200 A时的导体温度进行预测,并与导体温度实测结果相对比,如图8所示。为进一步说明电缆外部环境等效热参数计算步长取值对电缆导体温度预测计算精度的影响,对不同计算步长取值下电缆导体温度的预测计算结果进行误差分析,如图9所示。

图8 载荷1 200 A时的导体温度预测和实测结果对比Fig.8 Contrast between conductor temperature prediction results and the measured results with 1 200 A load

图9 载荷1 200 A时的导体温度预测结果误差分析Fig.9 Error analysis of conductor temperature prediction results with 1 200 A load

从图8和图9可以看出:

a)在计算步长取值不同的条件下,基于历史测量数据的电缆导体温度预测算法的计算结果均低于导体实测温度。分析其原因在于计算电缆内部损耗时忽略了绝缘层的介质损耗,导致电缆内部发热量的计算值低于真实值。

b)在电缆的温升过程中,基于历史测量数据的导体温度预测算法的计算误差呈现先增长后下降的变化趋势,计算误差最大值不超过4.2 ℃,且在导体温度接近稳态时,预测算法计算结果和实测结果误差很小(低于1.1 ℃),吻合得较好。分析其原因在于相比于电缆其他层结构,绝缘层尺寸较大热扩散率较小,且绝缘层内侧靠近导体发热源,这会导致绝缘层内的温度梯度很大。结合热容的定义可知,在电缆温升过程中,采用集总参数热容代替绝缘层的分布参数热容会带来误差, 但在接近电缆稳态的时间段内,电缆各层的温度变化率已经很小,热容的影响可以忽略不计,绝缘层可以近似用集总参数热路模型替代,导体温度预测计算精度主要取决于热阻参数的计算精度。

c)随着计算步长取值的增大,在电缆温升的前段时间内,基于历史测量数据的导体温度预测算法的计算误差呈现减小的变化趋势;在电缆温升的后段时间内,基于历史测量数据的导体温度预测算法的计算误差呈现增大的变化趋势。因此,应用基于历史测量数据的电缆导体温度预测算法预测实验电缆导体温度时,为提高预测计算精度,若预测时长小于4 h宜选用计算步长为1 h下的环境等效热参数计算结果;若预测时长超过4 h宜选用计算步长为10 min下的环境等效热参数计算结果。

d)相比于基于IEC推荐电缆暂态热路模型的导体温度预测结果,基于历史测量数据的导体温度预测结果更接近导体实测温度。因此,基于历史测量数据的电缆导体温度预测算法具有更高的预测精度。

5 结论

本文提出了一种基于历史测量数据的高压电缆导体温度预测算法,基于实测的电缆表面温度、环境温度和电缆负荷数据实现了对电缆外部环境等效热参数的计算,并设计了电缆暂态温升实验验证了算法的可靠性,得出如下结论:

a)合理设置计算步长的取值是准确计算电缆外部环境等效热参数的前提,其合适取值可借助实验和理论计算结果相比对的方法确定。

b)在电缆的温升过程中,基于历史测量数据的导体温度预测算法的计算误差最大值不超过4.2 ℃,且在导体温度接近稳态时,预测算法计算结果和实测结果误差很小(低于1.1 ℃),吻合得较好。

c)相比于基于IEC推荐电缆暂态热路模型的导体温度预测算法,基于历史测量数据的导体温度预测算法具有更高的预测精度。