钛合金与钛基复合材料第二相强韧化

黄陆军,耿 林,彭华新

(1.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)(2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)(3.浙江大学材料科学与工程学院 功能复合材料与结构研究所,浙江 杭州310027)

1 前 言

钛合金在金属结构材料中,具有比强度最高、抗腐蚀性最优两大突出优点,还具有生物相容性好、无磁性等诸多优点[1, 2]。自20世纪50年代以来,在航空、航天、国防、航海、电子、交通运输、医疗等诸多领域应用量快速增长[3]。然而,钛合金的应用量还远没有达到它应该达到的应用量,特别是在钛储量最为丰富的中国,主要归结为以下几个方面:钛合金本身价格高,钛合金冷热成形与加工成本高,钛合金性能仍需要进一步提高,钛合金牌号多但组织与性能数据不完善。钛合金性能不足主要体现在以下几个方面:① 与高温合金比耐热性不高,由于晶界软化、相变、抗氧化能力下降使得钛合金最高使用温度难以逾越600 ℃“热障”;② 与表面渗碳渗氮钢相比其硬度和耐磨性不高,20CrMnTi等表面碳氮共渗后硬度能达到HRC 60~65,摩擦系数约0.1,而钛合金硬度只有HRC 30~35,摩擦系数约0.5[4];③ 与高温合金和合金钢比弹性模量不高,钛合金弹性模量只有110 GPa,在尺寸精度要求高、减震等构件上难以胜任。当然如果作为骨植入材料,钛合金弹性模量显得过高而容易产生“应力屏蔽”,不利于骨组织生长;④ 强度有待进一步提高,现有常规钛合金强度为900~1200 MPa,高强钛合金现有报道最高只有1500~1800 MPa,而高强钢的强度已经达到3500~4000 MPa。

为了进一步提高钛合金使用温度、弹性模量、强度、硬度与降低摩擦系数,最直接、最有效的办法就是采用合金化或者复合化的方法引入第二相进行强化[5, 6]。作为结构材料,强度的提高必须配合优异的塑韧性才能表现出高强度,也才具有广泛的应用前景,因此,在钛合金内部引入第二相以提高强度的同时,如何使其保持优异的室温塑韧性是非常关键的。从金属材料强韧化的本质出发,强度、塑性与韧性都包含塑性变形,在金属材料中塑性变形主要是位错滑移。因此,要同时提高金属材料的强度与塑韧性,要保证足够多的位错可开动、足够大的空间供位错运动、且充分发挥出位错运动的阻碍作用,才能获得优异的强度与塑韧性配合。

2 钛合金与钛基复合材料强韧化设计基础

1954年美国研制出Ti6Al4V(TC4)以来,因其具有优异的室温强韧性与耐热性,成为了最为成功的钛合金,直至现在,其用量仍占所有钛材用量的80%以上[3]。其强韧化主要来源于以下几个方面:合适的α相和β相含量配比,Al元素和V元素的固溶强化,纳米TiAl/Ti3Al/TiAl3第二相强化及其带来的细化组织强韧化[7, 8]。对于后续开发的耐高温钛合金,也是类似的强韧化机制,只是固溶元素种类与含量不同带来的强化效果不同,以及纳米第二相种类不同,如Ti-Zr-Si体系的Ti60合金中,第二相主要是S1((TiZr)5Si3)和S2((TiZr)6Si3)相[9]。另外,还有一些合金中存在孪晶强化。对于变形态钛合金,还存在变形强化/位错强化。

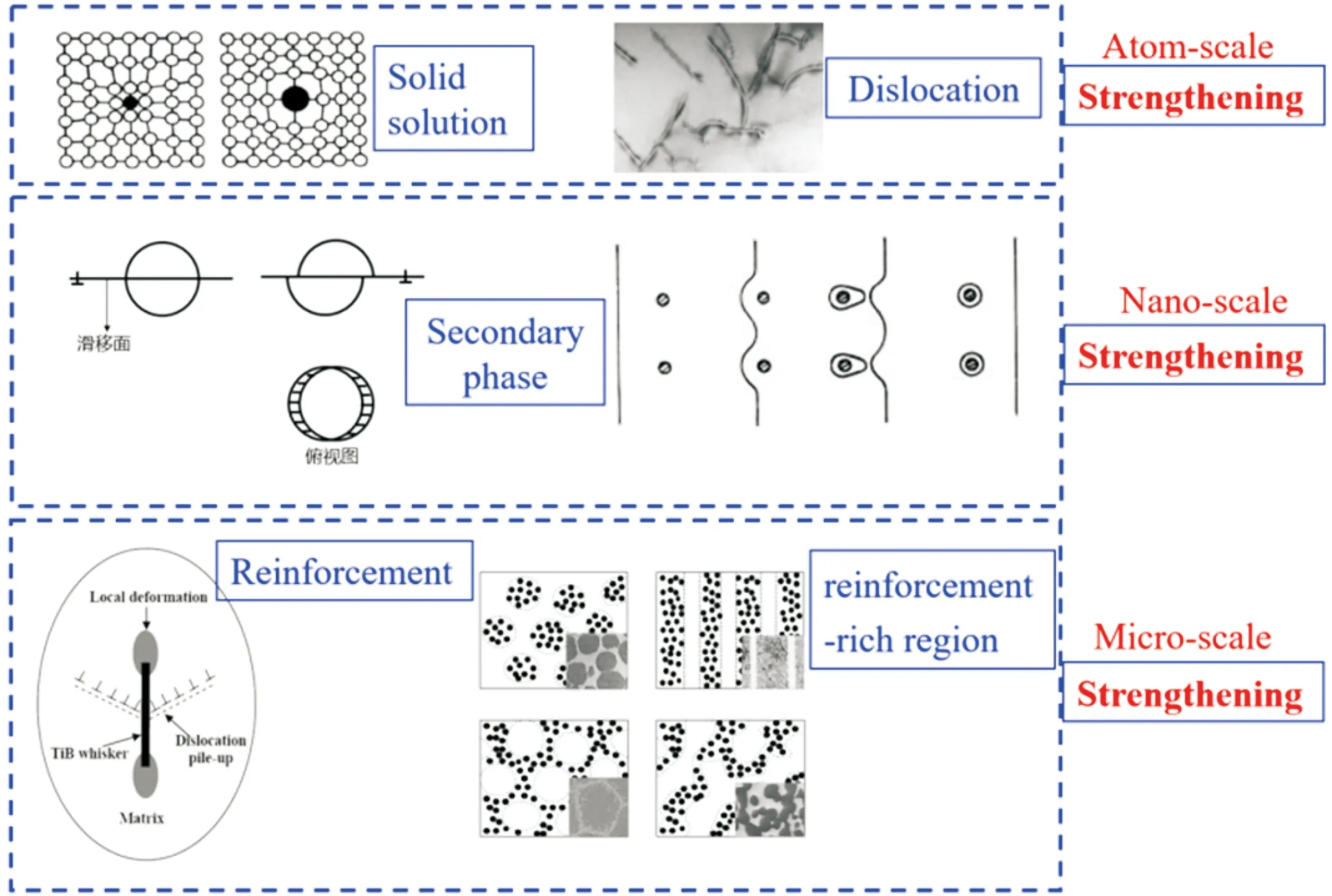

如图1所示,钛合金中,在原子尺度下存在固溶强化和位错强化,在纳米尺度下,存在位错切过与位错绕过的第二相强化。这几种强化机制对位错的阻碍作用逐渐增加,也就是说强化效果增加,另外,都是随含量的增加强化效果增加。但是当含量增加到过高水平时,则由于晶格畸变、应力场等作用,使得材料内部位错开动变得困难,位错不能开动也不能运动,也就没有强化可言。因此,固溶强化、位错强化、纳米第二相强化都有一定的上限。

图1 钛合金中原子尺度、纳米尺度、微米尺度强化机理示意图[3, 11]Fig.1 Illustrations of strengthening mechanisms at atom-scale, nano-scale and micro-scale in titanium alloys[3, 11]

为了进一步提高强度与耐热温度,人们开始考虑向钛合金内引入微米第二相,制备钛基复合材料。钛基复合材料分为连续纤维增强钛基复合材料(continuously reinforced titanium matrix composites, 简称CRTMCs)和非连续晶须或颗粒增强钛基复合材料(discontinuously reinforced titanium matrix composites, 简称DRTMCs)[3]。CRTMCs最大的难点就是纤维与钛基体的界面反应问题,国内中国科学院金属研究所、中国航空材料研究院(621所)、西北工业大学开展了一定的研究[11]。

DRTMCs经过30多年的研究,虽然碳纳米管、石墨烯、纳米金刚石等作为新的增强相被追捧[12, 13],但原位自生反应形成的TiB晶须(TiBw)和TiC颗粒(TiCp)始终被认为是钛基复合材料最佳增强相[2, 6, 14]。如图1所示,因为其尺寸大多是微米尺度,所以,对位错很容易产生塞积作用,位错无法绕过也无法切过。另外,晶界、相界、增强相富集区对位错也都是起到塞积作用。增强相塞积很容易产生微裂纹,如果微裂纹之间间隙小,微裂纹就容易聚集长大直至扩展断裂。因此,钛基复合材料中,除了增强相种类、含量、尺寸对其力学性能具有重要影响之外,增强相的分布方式对位错的开动、运动、塞积都会产生较大影响,进而影响力学性能。增强相分布方式按照增强相富集区与贫化区的特征可以总结为以下4种形式[2]: ① 增强相富集区呈离散分布(图2a);② 增强相富集区呈棒状、层状分布(图2b);③ 增强相富集区分布在增强相贫化区周围,形成类似晶界一样的网状结构,增强相贫化区呈离散分布,如图2c所示;④ 增强相富集区与增强相贫化区以内连通三维网状结构形式形成双连通结构,如图2d所示。

图2 增强相分布方式[2]:(a)团聚状,(b)层状/棒状,(c)网状,(d)双连通Fig.2 Different distribution patterns of reinforcement[2]:(a) clustering, (b) laminated/bar, (c) network, (d) bi-continuous

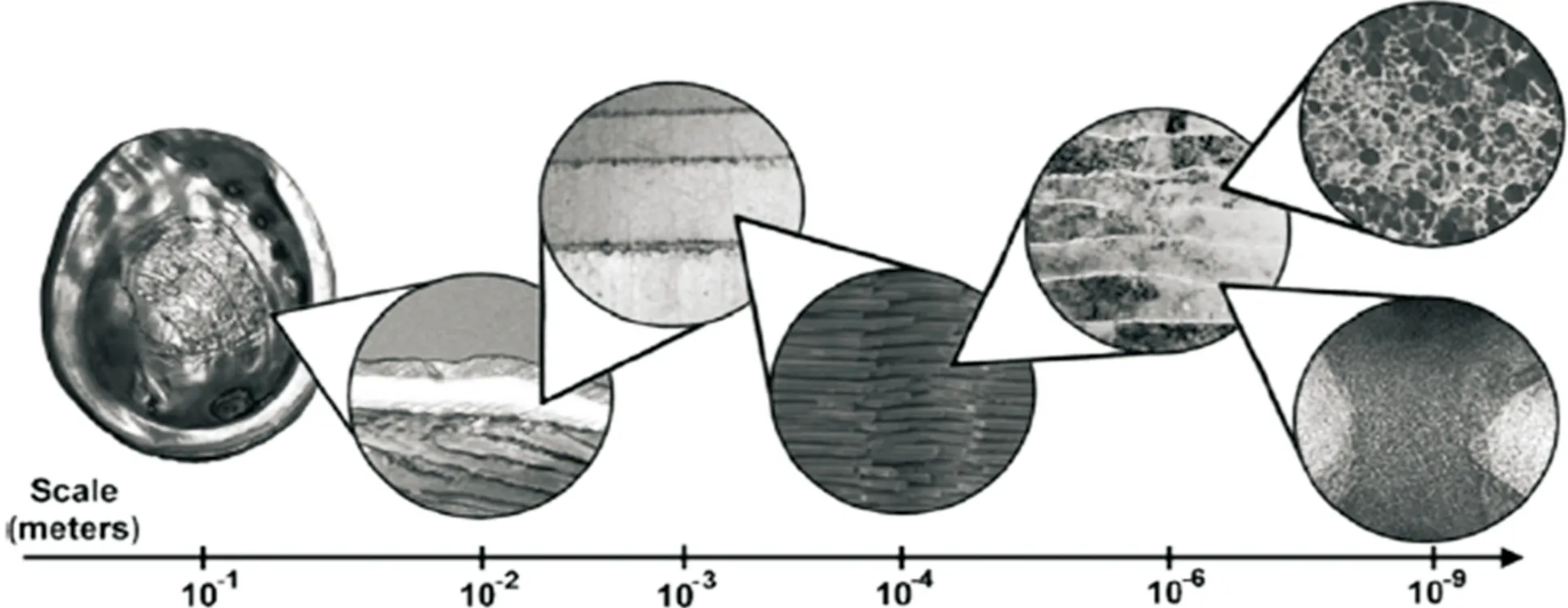

如上所述,钛合金与钛基复合材料中存在着多尺度第二相以及不同的强化相分布结构,事实上,自然界中的高性能物体大多是因为具有多级多尺度组织结构才表现出优异的综合性能,如贝壳结构(图3)[15, 16],从宏观看贝壳呈层状组织结构,而在更微观的组织观察发现,贝壳内部存在着多级的组织和结构。另外,每一个层级的结构,包括层状结构,其性能比和含量比都是有严格限制的,这是大自然优化出来的最理想结构。

图3 贝壳的多级多尺度组织结构[15, 16]Fig.3 The structure of nacre over several length scales[15, 16]

基于以上分析,钛合金与钛基复合材料强韧化设计需要朝着多尺度强化相与多级结构方向进行努力,目前较为成功的包括单一级准连续网状结构、两级网状-网状结构与两级层状-网状结构。

3 钛合金与钛基复合材料组织结构

如前所述,钛合金强韧化机制主要包括固溶强化、纳米第二相弥散强化、位错强化、细晶强韧化等。这几种强韧化机制在钛合金中都是越均匀越好,这主要是由于其与位错的交互作用有关,位错虽然受到阻碍,但都能通过。然而在钛基复合材料中,位错难以通过微米级增强相,只能发生位错塞积,直至增强相断裂出现微裂纹。另外,微米增强相在基体中均匀分布,会带来极大的割裂作用,造成在基体内部位错难以开动也难以运动,因此增强效果不佳且塑性大幅降低。因此,钛合金的纳米第二相弥散强化与钛基复合材料的微米增强相强化的本质存在区别,所以钛基复合材料中增强相的分布方式按照钛合金中纳米第二相均匀分布的方式设计不是最佳方案。事实证明,增强相均匀分布的钛基复合材料总是体现出增强效果不佳、塑性大幅降低,特别是粉末冶金法制备的钛基复合材料,室温脆性特别大。

如图4所示,Huang等[2, 17, 18]基于组织结构设计思想、Hashin-Shtrikman(H-S)理论(图4a)与调控增强相空间分布新思路,围绕传统增强相均匀分布DRTMCs塑韧性低的问题,打破传统思维束缚,采用大尺寸钛粉为原料、低能球磨、固相烧结、原位自生技术,成功设计并制备出三维准连续网状结构DRTMCs(图4b)。较传统增强相均匀分布DRTMCs塑性提高约5倍[19],较钛基体强度最高提高88%、使用温度提高约200 ℃[17]、弹性模量和耐磨性更高[20],且密度、成形性、可焊性与钛合金相近。准连续网状结构、销钉状增强相与梯度界面的设计,突破了第二相网状分布致脆的挑战。等轴网状结构与梯度界面提高整体协调变形能力、增强相贫化区承载应变、钝化裂纹、阻碍裂纹扩展、降低增强相割裂作用,从而保证了优异的塑韧性,增强相富集区与梯度界面“提高界面室温强化、抑制界面高温弱化与滑移”实现了强度与耐热温度的大幅提升[21]。

将网状结构单元近似为H-S理论上限的球形单元,建立了网状结构界面(宽度约20 μm)处局部增强相含量(VL)与复合材料平均增强相含量(VC)和网状单元尺寸(D)之间定量关系(式(1)),实现了局部增强相含量与网状尺寸精确定量调控[22];进一步结合网状界面占整体复合材料体积分数(VN)与H-S理论,建立了网状界面相

的弹性模量(EL)与局部增强相含量之间的定量关系(式(2));演绎出网状结构复合材料整体弹性模量与网状界面含量和网状界面相弹性模量之间的定量关系(式(3)),解决了复合材料理论只考虑增强相均匀分布和平均含量的不足。

(1)

(2)

(3)

图4 H-S理论(a)与网状结构TiBw/Ti 复合材料组织照片(b)(插图分别显示等轴网状结构、增强相非连续特征、销钉状与树枝状晶须) [2, 17]Fig.4 H-S theory (a) and the microstructure of network structured TiBw/Ti composites (b) [2, 17]

基于自然界多级多尺度结构的认识,Jiao和Huang等[23, 24]提出了利用钛合金高温α/β相变、固溶与脱溶相结合引入纳米增强相的方法,实现了在不破坏钛颗粒的情况下,在钛颗粒内部的α/β相界处靶向引入纳米增强相,在一级网状结构内部成功构建了微小二级网状结构,共同构成了两级网状-网状结构,如图5所示。较一级网状结构DRTMCs表现出更高的强塑性、特别优异的高温抗蠕变与抗氧化能力,较钛合金基体蠕变持久断裂时间最长提高约20倍(550 ℃/300 MPa),是现有报道最高水平。阐明了热压烧结条件下固溶与脱溶析出纳米针状Ti5Si3,及其分布在近等轴α相周围形成二级网状结构的机理。揭示了通过提高协调变形能力进一步提高塑韧性的机理,以及一级网状结构抑制“晶界”滑动而二级网状结构抑制相界滑移实现大幅提高蠕变抗力的机理,发现了Si与Al元素共同形成SiO2+Al2O3致密氧化层被网状结构钉扎不脱落而提高高温抗氧化能力的机理[25]。

图5 设计的两级网状结构钛基复合材料组织结构示意图(a)与组织照片(b)[23, 25]Fig.5 Illustration (a) and microstructure (b) of the designed titanium matrix composites with two-scale network microstructure[23, 25]

为进一步提高综合性能,Liu和Huang等[26, 27]提出了将具有优异强韧性的仿贝壳层状结构引入网状结构DRTMCs的思路,构建了以纯Ti/钛合金和网状结构DRTMCs为层状单元的两级层状-网状结构DRTMCs,其宏观呈层状结构,微观呈网状结构,如图6所示。与网状结构DRTMCs相比,当强度相当时,塑韧性提高约1倍,抗冲击性能提高约5倍[28],实现了力学性能更大范围可调控。揭示了纯Ti层和梯度界面抑制DRTMCs层裂纹萌生与扩展,宏观层状结构和微观网状结构抑制颈缩的作用机理,并通过隧道裂纹、裂纹偏转和压应力增韧等方式,降低裂纹尖端应力因子和三向应力集中水平,从而大幅提高韧性和抗冲击性能的强韧化机理[27, 29]。

Huang等[30, 31]在前述热压烧结方法制备网状结构钛基复合材料的基础上,采用放电等离子烧结(SPS)技术,通过颗粒之间放电局部快速升温熔化、降低烧结温度、缩短烧结时间,成功制备出TiB增强相呈纳米纤维状并分布在钛颗粒周围形成的网状结构,如图7所示。有效提高了TiB增强相的强韧化效果。细小的纳米纤维状TiB增强相,可能和SPS烧结时局部出现液相有关,但是也可能是受烧结温度控制,因为SPS烧结温度达到1200 ℃时其不再是细长的纳米针状,而是短棒状[31]。然而采用热压烧结的方法,当温度为1000~1100 ℃时,也能获得细长的纳米针状TiB相,这可能是由于烧结温度控制着TiB增强相沿不同方向的生长速度比[32]。

图7 SPS烧结制备的体积分数为5%(TiB+TiC)/TC4复合材料组织:(a)组合金相照片3D图,(b)深腐蚀后网状单元SEM组织[30]Fig.7 Microstructures of a deep-etched as-sintered 5vol%(TiB + TiC)/TC4 composites: (a) a pseudo-3D presentation of the as-sintered microstructure, (b) a focused view containing a typical cell[30]

随着3D打印制备钛合金组织粗大塑韧性差的问题逐渐清晰,以及钛基复合材料表现出的优异的综合性能,人们开始考虑使用复合材料的思维,希望在3D打印的钛合金中引入第二相,不仅提高增强效果,而且降低钛合金基体颗粒尺寸。Hu等[33, 34]采用激光3D打印,以TiB2-Ti混合粉末为原料,成功制备了基体组织细小、TiB呈细小晶须状且网状分布的TiB/Ti复合材料,如图8所示。其中细小的TiB相是由共晶析出,而其网状分布的主要原因是,B原子含量较低呈亚共晶状态,在凝固时钛基体优先形核并长大,在形核长大的过程,B原子/TiB相受到钛基体晶核长大的推挤效应(pushing effect),直至钛凝固结束或者推挤效应不足以推动TiB运动为止,因此形成网状结构。这种情况下,网的大小必然随增强相含量的增加而减小,直至呈均匀分布。熔化焊接[35]或者钛基复合材料重熔[36]之后的组织也是类似,都属于熔化后快速凝固组织。

图8 激光3D打印制备的TiBw/Ti复合材料网状组织[33]Fig.8 Network microstructure of TiBw/Ti composites fabricated by 3D laser adding manufacturing process[33]

4 钛合金与钛基复合材料第二相强韧化

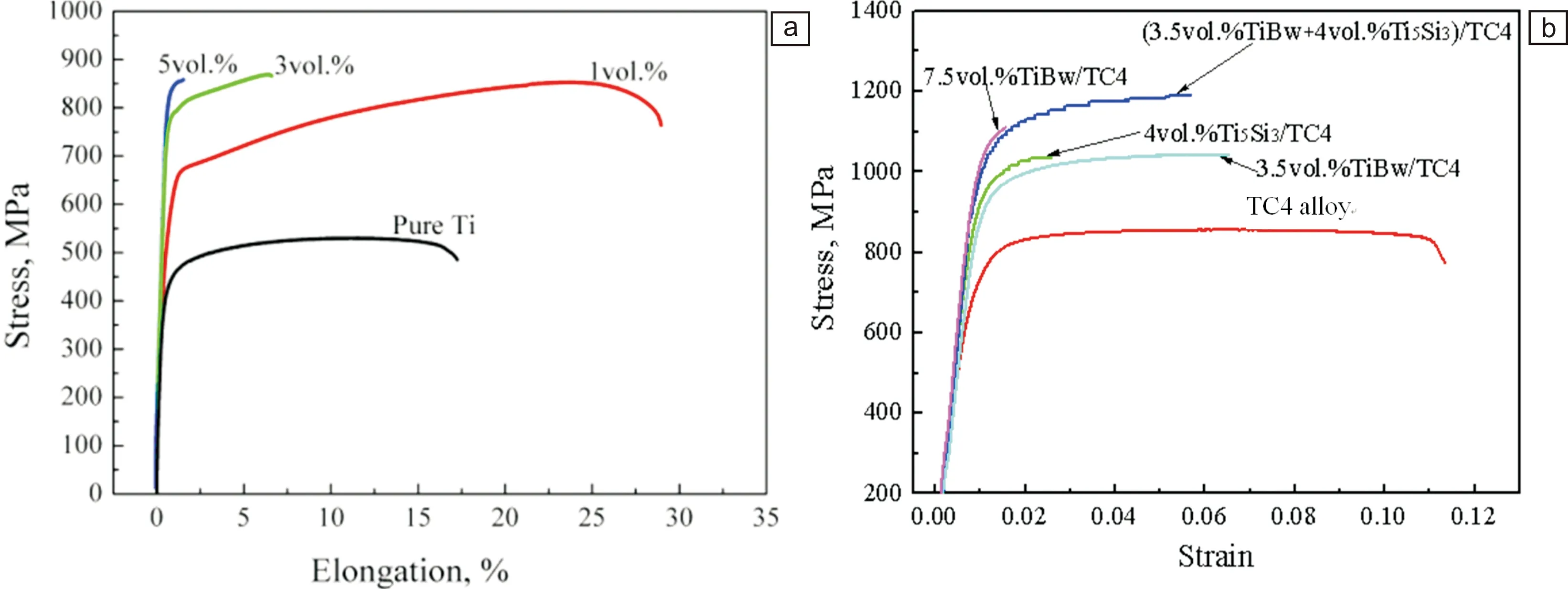

图9a为采用增强相分布调控技术,以Ti-SiC为原料体系制备的网状结构(Ti5Si3+Ti2C)/Ti复合材料与纯钛的应力-应变曲线[37]。通过在网状界面处引入体积分数为1%, 3%与5%的混杂增强相(Ti5Si3+Ti2C),制备的相应的复合材料的屈服强度从纯钛的436 MPa分别提高到了668, 789 与846 MPa,相当于分别提高了53.2%, 81.0%与94.0%。抗拉强度分别提高到852, 868与858 MPa,相对于纯钛的530 MPa,相当于分别提高了60.8%, 63.8%与61.9%。如此优异的增强效果可以归结于以下几个方面[2, 3, 37],即网状结构的形成、基体晶粒的细化和原位反应合成的混杂增强相,另外,SiC原料释放的Si和C原子可能发挥了固溶强化作用。增强相在网状界

面处分布可以有效提高晶界强化效果,使位错塞积开动晶界变得更加困难,从而提高拉伸强度。混杂的增强相可以激发出优异的混杂增强效应[38]。

1% (Ti5Si3+Ti2C)/Ti复合材料的延伸率明显高于纯钛材料的延伸率,相对于纯钛材料的延伸率17.2%,复合材料的延伸率达到了28.9%,相当于提高了68%。在低含量TiBw/Ti与TiBw/TC4两个复合材料体系中也都得到了相同的效果,并且TiBw/Ti复合材料拉伸断裂延伸率最高达到39%。这一点与传统复合材料延伸率总是低于纯基体材料的延伸率是不同的。对于低体积分数网状结构复合材料表现出优异拉伸塑性的原因可以归结为如下几个方面[2, 3, 21]:① 变形机理发生变化;② 原位自生反应改善基体/增强相界面;③ 混杂增强;④ 网状结构带来晶粒细化;⑤ 增强相贫化区承担大的应变及降低裂纹扩展速度而提高复合材料塑性[37]。

图9b所示为两级网状结构与单一级网状结构钛基复合材料体系拉伸应力-应变曲线对比[23, 24],从图中可以看出,在3.5%TiBw/TC4复合材料的基础上,进一步引入Ti5Si3纳米强化相,可以将抗拉强度从1035 MPa提高到1200 MPa,但塑性降低不多,保持在5%以上。而与7.5%TiBw/TC4复合材料相比,当增强相总的含量相当时,形成两级网状结构可以获得更优异的塑性,从1%提高到5%以上。而对于只有Ti5Si3强化相的4% Ti5Si3/TC4复合材料,因为没有形成网状结构,组织呈粗大的魏氏组织,因此综合性能不佳。这些充分说明了多级多尺度结构设计对提高强塑性综合性能的重要性。

图9 单一级网状结构(Ti5Si3+Ti2C)/Ti复合材料(a)与两级网状结构(Ti5Si3+TiBw)/TC4复合材料(b)的拉伸应力-应变曲线[23, 37]Fig.9 Stress-strain curves of (Ti5Si3+Ti2C)/Ti composites with single network microstructure (a) and (Ti5Si3+TiBw)/TC4 composites with two-scale network microstructure (b) [23, 37]

为了更快地实现网状结构钛基复合材料的优化与可预测,采用有限元数值模拟,基于试验结果,建立了网状结构多级模型,如图10所示[39]。从整体看,将网状界面看作是连续的硬质相(增强相富集区)与离散的基体区构成的复合材料,为了获得硬质相的性能,再将增强相富集区从微观上看作是增强相含量较高的TiB增强相与钛基体构成的复合材料。通过模拟参数的优化,可以实现网状结构钛基复合材料数值模拟结果与试验结果一致(图10d),并揭示了该类材料体系的强化机理,初步实现了网状结构复合材料力学性能的可设计、可调控与可预测,并为其它体系复合材料设计提供了理论支撑。

图10 网状结构复合材料多尺度模型(a~c)与应力-应变曲线模拟和实测数据对比(d) (V为增强相含量,D为网状尺寸) [39]Fig.10 Multi-scale modes of network structured composites (a~c) and stress-strain curves comparison between experiment and numerical simulation (d)[39]

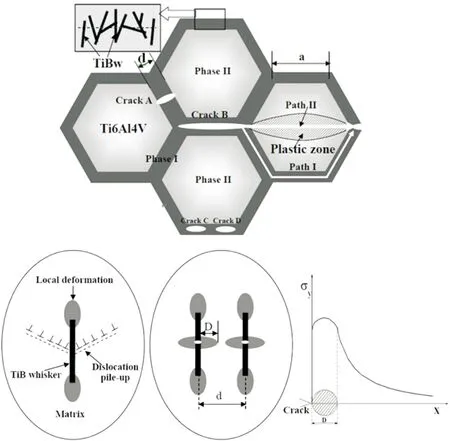

为了进一步分析具有优异综合性能的网状结构组织的强韧化机理,将TiBw/Ti复合材料网状结构简化为等轴组织,分别包括网状分布的增强相富集区(I相/phase I)与离散分布的增强相贫化区(II相/Phase II),如图11所示[3]。不难发现,强度及弹性模量较高的I相属于三维连通的,对整体复合材料变形行为起主导作用,因此网状分布可以更充分地发挥其增强效果。断裂过程中裂纹的扩展一般都要经历3个临界点:① 在增强相内部裂纹形核;② 裂纹穿过增强相与基体相界面发生增强相断裂;③ 裂纹扩展穿过下一个阻碍点。在这种结构中可能出现A与B两种裂纹。然而无论是A裂纹还是B裂纹,都伴有明显的界面处塑性变形。这种裂纹的形成阻力或者说I相的强度可以用史密斯方程式(4)表示[3]:

(4)

式中σF为临界断裂应力;E为弹性模量;G为临界应变能释放速率;υ为泊松比;d为裂纹方向增强相尺寸。比较形成裂纹A与B的阻力,可以发现,形成裂纹A所需要的应力较大。然而真正形成裂纹A与B所需要的能量与横截面积有较大关系,可以用公式(5)表示:

(5)

式中S为裂纹处横截面积;A为裂纹长度与面积之间系数;L为裂纹张开距离。即形成裂纹的难易程度是与增强相的尺寸成正比的,当然还与II相的力学性能及尺寸有关。裂纹B处的尺寸大致等同于I相网状单元边长a,且主要由基体颗粒尺寸决定,因此,降低基体颗粒尺寸,必定降低B裂纹尺寸。因此基体颗粒尺寸越大形成B裂纹的难度越大,越容易出现A裂纹,因此微孔缩聚成分越多,越有利于塑性的提高,因此说保证I相中增强相含量不变的情况下,基体颗粒尺寸越大,复合材料塑性越高。另外,如果把II相的力学性能考虑进来,降低其强度,则更容易形成裂纹A,甚至发生“穿晶”断裂(基体颗粒被撕裂),TiBw/TC4与TiBw/Ti复合材料对比可以说明这一点:增加基体相强度,则更容易形成裂纹B,而降低形成裂纹A的倾向,热处理强化就起到了这个效果。

图11 网状结构TiBw/Ti复合材料宏观与微观强韧化机理模型[2, 3, 11]Fig.11 Strengthening and toughening mechanism models of network structured TiBw/Ti composites[2, 3, 11]

在网状结构中,裂纹形成后如何扩展,要根据形成裂纹所消耗的能量来考虑。如图11所示,将裂纹可能的扩展路径定义成路径I与路径II,由于以上A与B裂纹以穿晶方式扩展路径基本相同,都是沿路径II的穿晶断裂,相比较而言形成裂纹A较形成裂纹B所需的能量小。因此A裂纹沿路径II形成穿晶断裂的倾向更小。因此裂纹A的进一步扩展只能与后续形成的类似裂纹发生聚结,从而起到了较好的增强效果。甚至裂纹B沿路径II扩展的几率仍较小,因此不必分析裂纹A沿路径II扩展的情况,重点分析裂纹B沿路径I与路径II扩展的倾向。根据以上分析,裂纹沿路径I与路径II扩展所需要能量分别可以表示为式(6)与式(7):

(6)

(7)

式(6)中B为裂纹弯折难度系数。式中临界应变能释放速率G与增强相含量有较大关系,增强相含量越多,GI与GII相差越大。另外,基体颗粒尺寸对裂纹沿路径I与路径II扩展所需要的载荷有一定影响,即基体颗粒尺寸越大,越有利于缩小QI与QII之间的差距。

综合以上分析,I相中增强相含量越高,裂纹沿路径I扩展的倾向越大,相反降低增强相含量将增加裂纹沿路径II扩展的倾向。保持I相局部增强相含量不变,降低基体颗粒尺寸,将降低裂纹沿路径II扩展的倾向。

如前所述,I相本身是一个复合材料相,承担载荷时,其中的基体首先发生位错滑移,并在晶须处形成位错塞积(图11),直至晶须断裂。晶须断裂后,在裂纹尖端会存在一个较高的应力场,对于增强相含量较低的复合材料,即d>2D,由于塑性区内应力重新分配,使得裂纹不易扩展甚至被钝化,进而形成“缺口强化”效果提高强度。而断裂后的晶须,继续限制基体塑性变形,阻碍位错运动,再次起强化作用,直到再次断裂,因此形成了多次断裂的晶须。

5 结 语

对于已经成功研制的单一级网状结构和两级网状-网状结构钛基复合材料,通过组织调控与优化,已经实现了网状结构DRTMCs轻质、耐热(600~800 ℃)、高强韧、可焊接与可加工性能突破,满足了航天航空飞行器减重提速的迫切需求,研制出的某新型航天飞行器发动机钛基复合材料气动格栅(Φ580 mm × 10 mm)已成功通过了地面例试(图12),最高温度为720 ℃,满足使用需求,解决了无合适材料可选的瓶颈。在航天“克克计较”的情况下,单件实现减重5800 g(减重46.9%)。现在正在研制钛基复合材料涡轮泵、中介机匣、叶片、整体叶盘、头部壳体、阴阳球等,为航天飞行器减重设计形成重要支撑。

图12 航天飞行器发动机用钛基复合材料气动格栅Fig.12 Component of aerospace fabricated using titanium matrix composites

为了快速优化粉末冶金钛合金与钛基复合材料等材料的材料参数,以及快速响应航天等领域对粉末冶金高性能钛合金与钛基复合材料小批量、多功能需求,作者课题组提出了如图13所示的高通量制备技术,层内采用石墨纸作为软格段,以保证所有试样致密度一致。层间采用高强石墨垫隔开,以获得高度一致、表面平整的试样。经过探索尝试,已经攻克了层内软格段、层间硬格段粉末冶金高通量制备技术,优化了软格段材质、尺寸与分布,实现了单炉72件小尺寸试样同炉制备(图13)。经过进一步优化,可以实现单炉100件以上试样同炉制备,可以快速优化材料的多个参数,并避免不同炉制备工艺差异带来的组织和性能误差。

综合以上研究结果,钛合金与钛基复合材料中多级结构与多尺度增强相设计,将是大幅提高其综合性能的关键,然而,如何设计、设计成什么样的多级多尺度结构以及如何实现是实现突破的关键。与其相关的理论计算、数值模拟、高通量制备、强韧化机理、适用于多级多尺度结构的新理论、成形技术与应用将是研究重点。