6xxx系铝合金挤压棒材表面气泡成因分析及解决措施

刘建生,杨 明,王 睿,李延军,付学丹,远继才,高 爽,高 彤

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金具有质地轻、切削加工性优良、外表美观等特点,随着轻量化的发展,在工业、建筑、汽车领域的应用越来越广泛。其中挤压棒材产品在铝合金加工行业中具有高产量、高成品率、较好的组织均匀性、后续应用范围广泛等优势,因而受到各大铝合金生产厂家的青睐。

然而铝合金挤压棒材产品淬火后表面易产生气泡,影响产品质量及成品率。经查阅文献,鹏自业等人[1]认为7075铝合金挤压棒材的表面气泡是因为挤压过程带入的气体和杂质造成的,如后续固溶处理不合适会促使表面成层缺陷处产生气泡。王凤春[2]等人对气泡的类型进行了定义,铝合金棒材经固溶淬火后表面出现气泡主要分为夹杂气泡、挤压分层气泡和气体通透性气泡3类。夹杂气泡大部分是由于脏物压入造成的,气泡尺寸大小不一,内表面比较粗糙,颜色比较黑暗。挤压分层气泡是由于挤压产品尾部的粗晶环区在淬火过程中产生裂纹,以气泡的形式表现出来,气体通透性气泡是由于挤压产品内部有气体元素析出所致。刘俊生[3]等人通过试验发现2024铝合金挤压棒材表面气泡属于气体通透性气泡,应降低铸锭中氢含量,以及保证热处理时气氛干燥能有效避免气泡的产生。刘海江[3]等人研究发现7075铝合金厚板表面气泡是由于铸锭含气量较高导致制品表面产生气泡,应对铝熔体除气精炼来控制气泡的产生。

本次实验采用6xxx系合金成分挤压棒材,选取淬火后表面出现气泡的产品进行扫描电镜分析,确定气泡类型;并通过铸锭熔铸、模具结构、挤压生产工艺以及热处理4个方面进行实验,分析气泡的形成原因,并提出相应的控制措施。

1 气泡形貌及内部成分分析

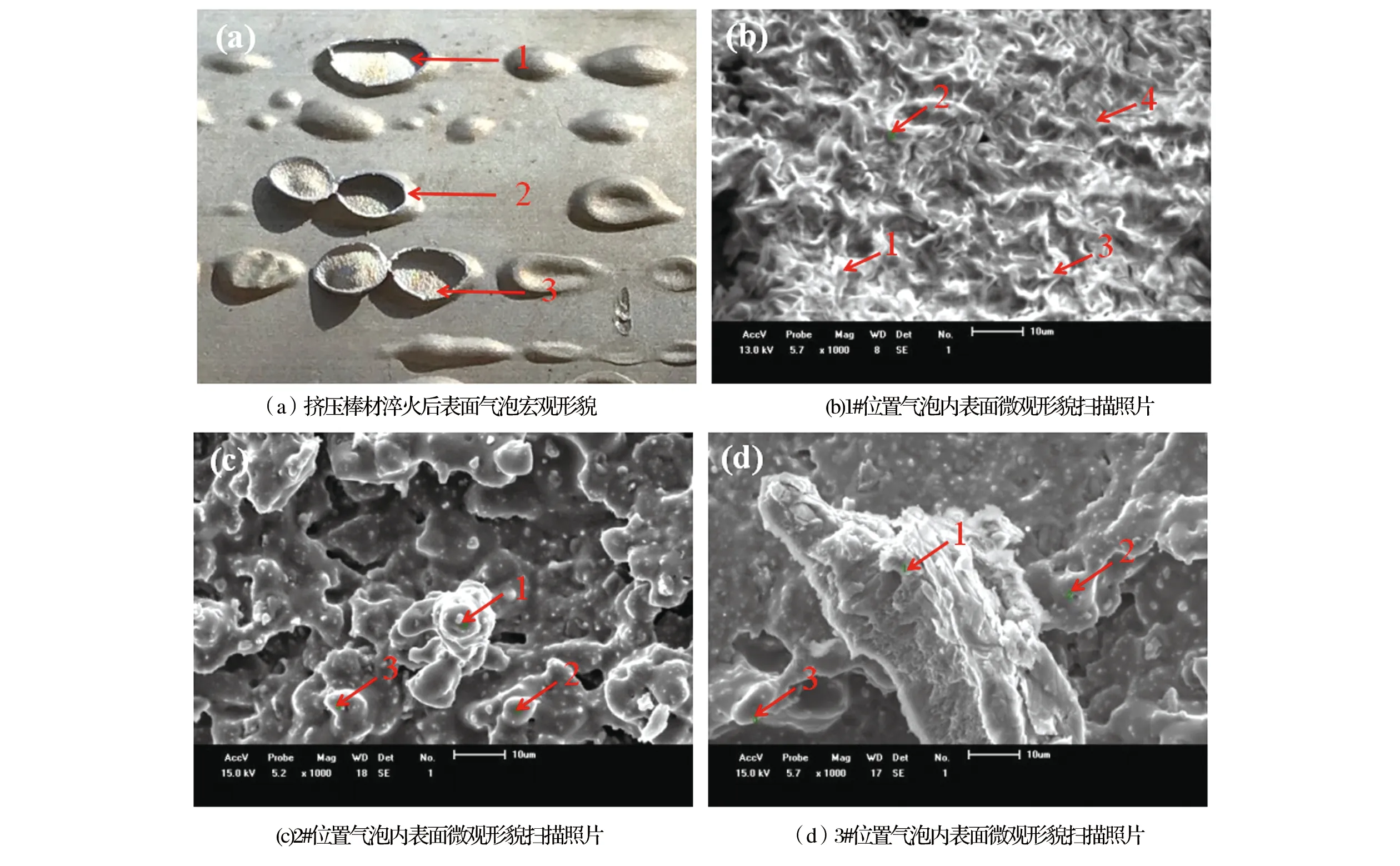

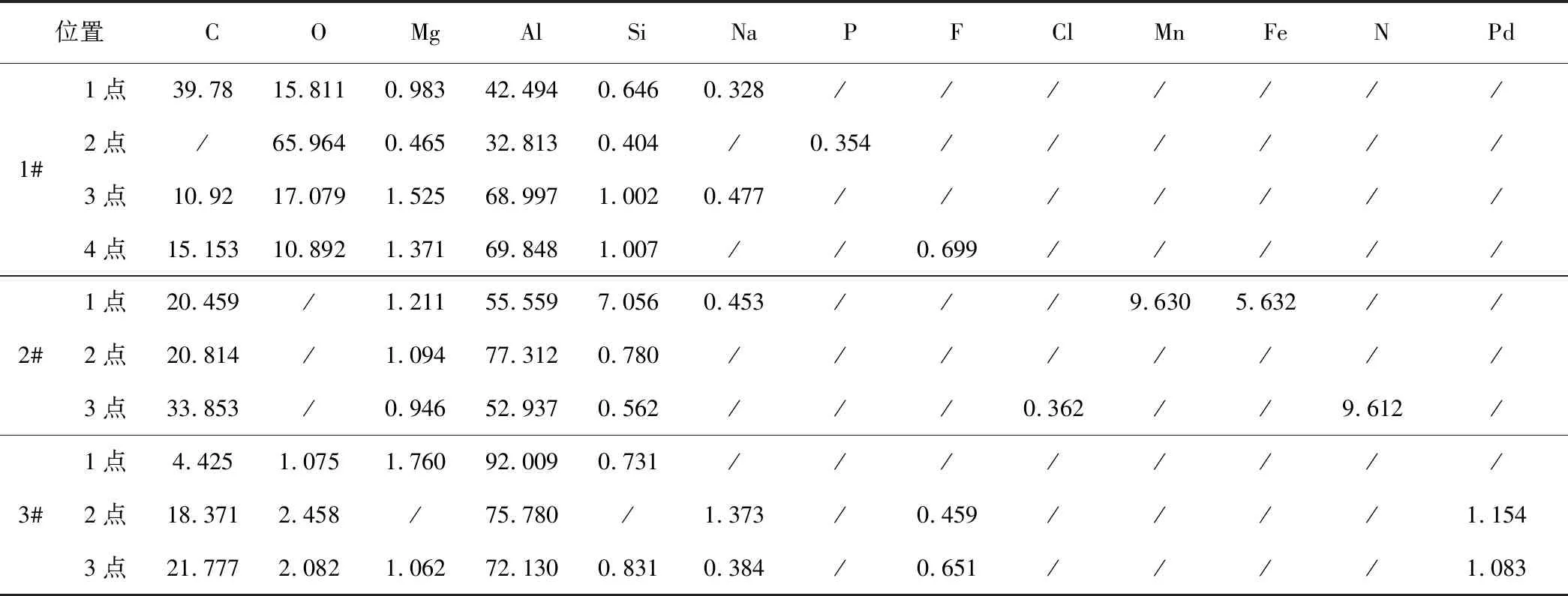

由图1气泡宏观形貌可以看出,挤压棒材淬火后表面气泡沿挤压方向呈椭圆状、不等距连续排列,外表面光滑,内表面粗糙,大小不一。试验料样气泡直径在1.0mm~5.0mm之间。气泡的外层与基体分离,气泡外皮厚度大约为0.2mm~0.4mm,个别较大气泡的中心处呈凹陷状。将气泡沿表面剖开,内部出现黄褐色附着物,采用扫描电镜对气泡内部组织形貌及成分进行检测,测得各元素含量见表1。

从图1中微观形貌可以看出,气泡内部出现凹凸不平的表面隆起,与基体表面形成微小的空腔,呈团絮状聚集在气泡内部,初步认为是脏物(含碳有机物)进入基体中,在受到高温灼烧后产生气体并膨胀,导致表皮金属与基体分离,燃烧后的产物附着在微观断裂区形成黄褐色附着物。通过表1对1#~3#位置气泡内部扫描电镜照片和扫描能谱元素含量分析,可以看出1#~3#位置气泡内部存在黄褐色污渍,3个位置的C、O元素总含量分别为25%~55%、21%~34%和5%~23%。以上3个位置气泡内部成分均含有C、O、Na等杂质元素,因此6xxx系挤压棒材固溶淬火后产生的气泡可判定为夹杂气泡,杂质元素主要由石墨、油污、含碳有机物等产生。

图1 挤压棒材淬火后表面气泡宏观形貌及微观形貌Fig.1 Macroscopic and microscopic appearance of surface bubbles after quenching of extruded bar

位置COMgAlSiNaPFClMnFeNPd1#1点39.7815.8110.98342.4940.6460.328///////2点/65.9640.46532.8130.404/0.354//////3点10.9217.0791.52568.9971.0020.477///////4点15.15310.8921.37169.8481.007//0.699/////2#1点20.459/1.21155.5597.0560.453///9.6305.632//2点20.814/1.09477.3120.780////////3点33.853/0.94652.9370.562///0.362//9.612/3#1点4.4251.0751.76092.0090.731////////2点18.3712.458/75.780/1.373/0.459////1.1543点21.7772.0821.06272.1300.8310.384/0.651////1.083

2 气泡产生的原因及分析

2.1 铸锭熔铸的影响

铸锭在熔铸过程中,原材料或工具不洁净、不干燥等,均会将杂质、空气中的水蒸气、氧等带入铝熔体中,与铝反应生成氧化物和氢,虽然经过除气处理,但仍有部分气体滞留在铝熔体中。在淬火加热过程中,氢原子以氢气的形式析出在棒材表面形成气泡[4]。

本次试验选用99.9%的无回收铝的精制纯铝铸造,通过40ppi的陶瓷过滤网过滤,在线精炼及除气装置,除去铝液中的非金属夹杂、氧化物、氢气等杂质。采用液态测氢仪在线测氢,氢含量控制在0.20ml/100g以下,挤压生产前在每根铸造长棒上取头尾位置切割定尺棒,进行淬火后气泡检验。铸锭淬火试验结果为,氢含量0.15ml/100g,淬火温度及保温时间为550℃×4h,无气泡形貌。

2.2 挤压生产工艺的影响

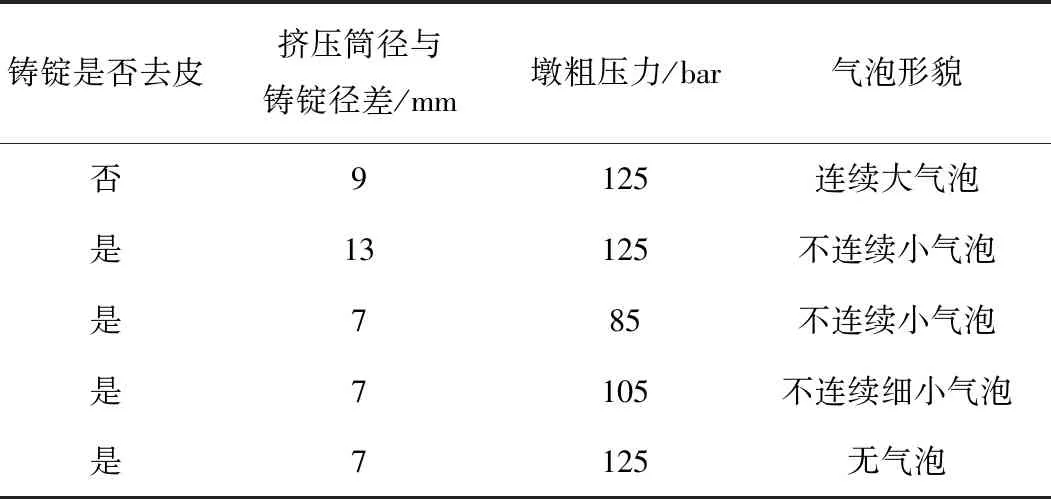

同一挤压机台,采用相同模具结构(带倒流坑),氢含量控制在0.20ml/100g以下的铸锭用于挤压生产,分别选用3种铸锭(未去皮Φ151mm、去皮后Φ147mm、去皮后Φ153mm),每挤压生产完一种规格铸锭进行一次清筒,保证挤压筒内壁光滑无残铝。墩粗压力设定值分别为85bar、105bar、125bar。料样经相同固溶制度处理后观察棒材表面气泡情况,试验结果见表2。

表2 不同挤压工艺对棒材表面气泡形貌的影响

由表2可知,未去皮的铸锭挤压棒材表面出现连续大气泡,采用去皮棒(去皮量为13mm)并提高墩粗压力后,气泡大小逐渐减小,分布形态由连续变为不连续。当挤压筒直径与铸锭直径差进一步缩小到7mm,墩粗压力提高至125bar时,棒材经固溶淬火后表面无气泡。

2.3 模具结构的影响

此实验在保证改善气泡问题最优工艺条件下,仅对比模具结构对表面气泡的影响。分别选用大直径导流槽和小直径导流槽2种模具结构进行挤压生产试验,铸锭为去皮棒,氢含量0.15ml/100g,试验结果为,采用大直径导流槽的模具结构挤压生产的挤压棒表面会产生细小气泡,而采用小直径导流槽模具结构的棒材表面无细小气泡。这是因为在挤压过程中,若模具有导流坑或导流槽,会在其与挤压筒内壁构成的拐角处形成金属“死区”,小直径倒流坑死区大,大直径倒流坑死区小,而“死区”的存在会阻挡挤压筒内未排除的气体,和铸锭表面氧化物、偏析瘤、油污等脏物通过模具卷入棒材表层,对气泡的形成有一定的抑制作用。因此,对于6xxx系挤压棒产品应采用带小直径导流槽的模具结构生产。

2.4 固溶温度的影响

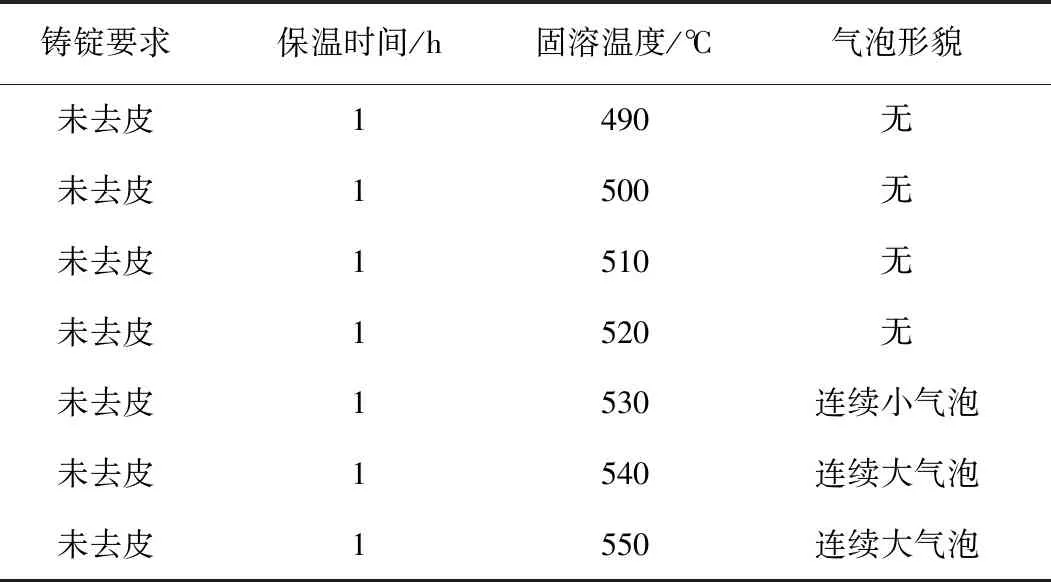

为确定6xxx系挤压棒表面产生气泡的固溶温度。选取淬火后表面出现气泡的原始挤压棒材为试验料样,将试验料样均切成500mm长,进行固溶热处理试验,热处理温度分别为490℃、500℃、510℃、520℃、530℃、540℃、550℃,保温时间为1h。观察淬火后料样表面的气泡情况,试验结果见表3。

表3 不同固溶温度对锻造棒表面气泡形貌的影响

由表3可知,在490℃、500℃、510℃、520℃固溶时,棒材表面并未出现气泡,530℃ 固溶时棒材表面开始出现气泡。试验料样在固溶之前表面并无气泡显现但会伴随成层缺陷,经固溶处理后出现气泡。这是因为在挤压成型过程中,附着在挤压工具上的灰尘、油污等杂质和未排出的空气,通过高温高压的作用已经进入棒材表层微小缝隙中,虽然低温固溶后气泡未显现,但已是携带了缺陷组织,后经高温固溶,缺陷内的有机物或空气进一步膨胀,超过了铝合金表层金属约束极限,最终以气泡的形式出现在型材表面。

3 结论

(1)6xxx系铝合金挤压棒材淬火后表面形成的连续的、大小不一、内部出现黄褐色附着物的气泡为夹杂气泡。

(2)气泡的形成因素为,铸锭未去皮或去皮不充分致使铸锭表层氧化物、偏析瘤、油污等脏物进入挤压棒材表层;墩粗压力不足致使挤压生产过程中排气不充分,未排除的气体残留在挤压筒内继而进入挤压棒材表层;高温固溶时,棒材表层内杂质灼烧产生气体从而在棒材表面形成气泡。

(3)为避免气泡的产生,提高产品质量及成品率,对于6xxx系挤压棒材产品,铸锭熔铸时控制氢含量应低于0.20ml/100g。生产过程需注意清洁生产,采用去皮铸锭,在保证铸锭加热膨胀后能进入挤压筒条件下挤压筒直径与铸锭直径差应尽量低,模具设计时减小导流槽直径,挤压生产时适当增加墩粗压力,充分排气,防止杂质、脏物及气体进入制品中导致气泡的产生。

(4)实验表明,固溶温度在530℃左右,隐藏在棒材表面缺陷组织中的杂质开始灼烧膨胀。所以,验证棒材内部是否存在夹杂类气泡缺陷,可将棒材加热到530℃以上进行。