铜带粗轧机大鼓轮卷取机技术要点分析

薛 强

(中色科技股份有限公司,河南 洛阳 471039)

1 铜带粗轧机机型的发展

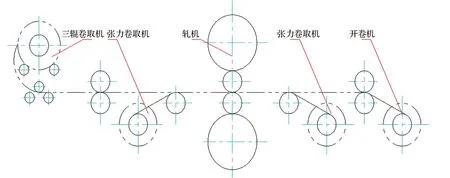

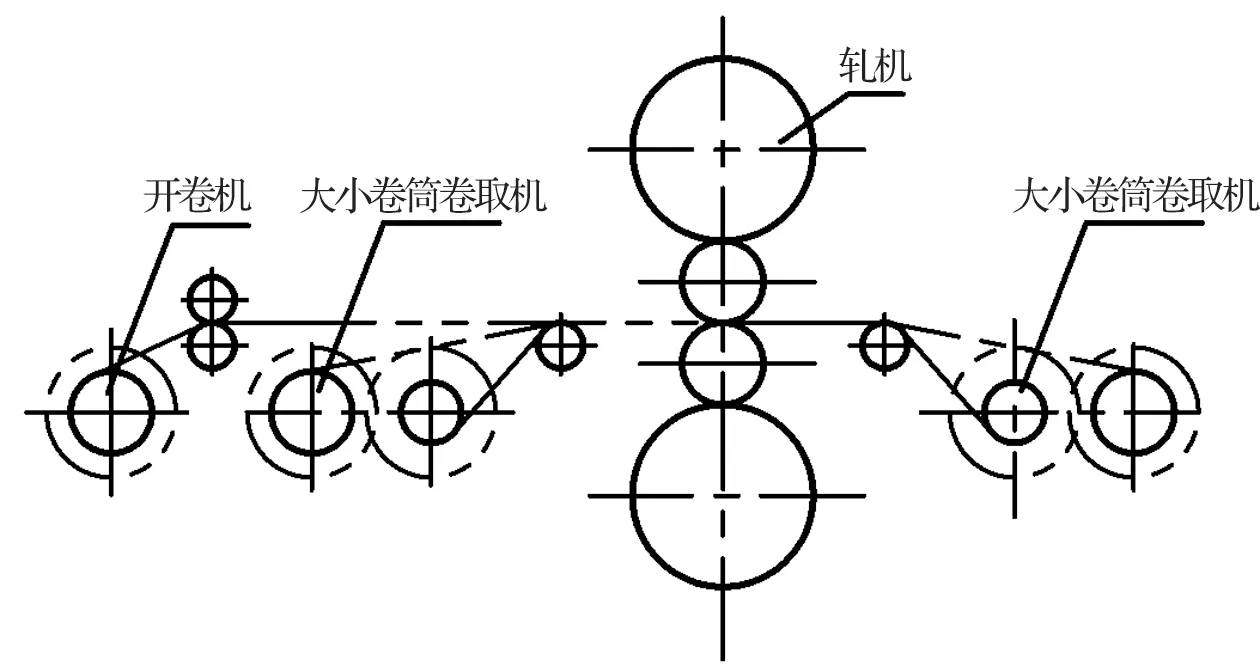

铜带轧机机组机型的变化和发展,主要体现在卷取型式组合的不同,主要有以下4种型式。

(1)厚料开卷采用大涨缩量开卷机,卷取采用3辊卷取,薄料时采用小卷筒卷取,厚料时采用不可逆轧制,薄料时采用可逆轧制。这种轧制方式厚料没有料头和料尾,适用于短料,可提高成品率(图1)。

图1Fig.1

(2)两端配置无芯卷取机的铜带粗轧机。在机列两端各配置1台无芯开卷机、卷取机和2台小卷筒卷取机(图2),轧制厚料时用无芯卷取机承担开卷、卷取工作,实现可逆轧制。轧制薄料时采用小卷筒实现张力可逆轧制。

图2Fig.2

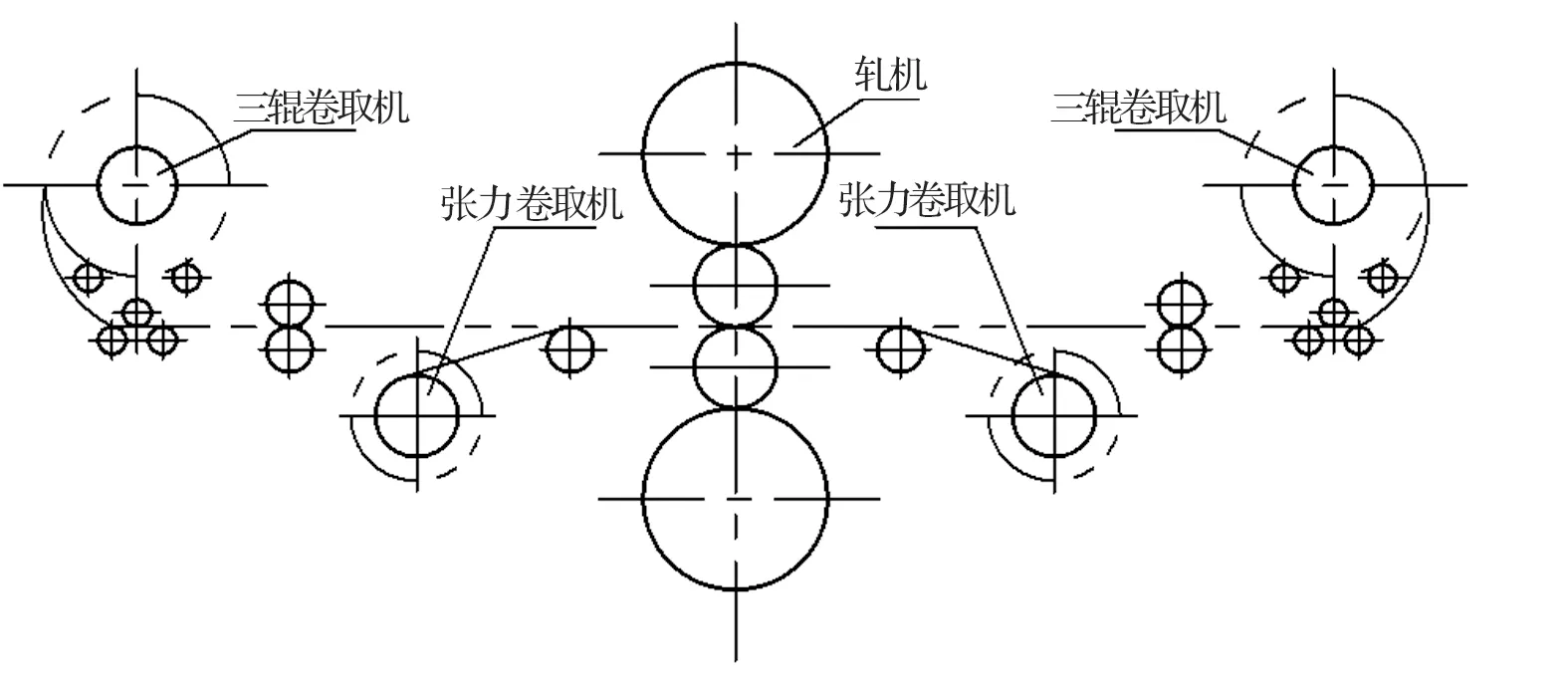

(3)带中鼓轮卷取机的铜带粗轧机,在机列的一端配置1台大、小卷筒的卷取机,另一端配置1台大卷筒卷取机,一般大卷筒直径为Φ800mm,小卷筒直径为Φ500mm,实现可逆轧制;厚料、薄料都在大鼓轮上轧制,小卷筒主要用于卸料(图3)。

图3Fig.3

(4)带大鼓轮卷取机的铜带粗轧机,在机列的两端均配置1台大、小卷筒的卷取机,一般大卷筒直径为Φ1600mm,小卷筒直径为Φ500mm,实现较硬合金带材的可逆轧制(图4)。

图4Fig.4

前两种机组为传统的铜带粗轧机形式,机组结构简单、投资相对较少,但生产高精度带材有很大缺陷。首先由于无张力卷取出现卷取不齐,带材轧制不稳定,且在轧制过程中容易造成擦划伤; 其次这两种机

组的配置轧制速度较低,生产效率低,产能达不到要求。第三种机组虽然实现可逆轧制,且投资也相对较少。但是对铜带材料有要求,一般带中鼓轮卷取机轧机只能轧制黄铜和紫铜。锡磷青铜由于卷取机的大卷筒直径较小,卷取过程中容易使带材出现表面裂纹。基于产品规格的原因以及生产高效率、高精度的要求,出现了现代化带大鼓轮卷取机的铜带粗轧机,即第四种机型。这种大鼓轮卷取机更适合在卷重大于6t的粗轧机上使用。

通过对机组机型发展的分析,卷取方式的变化是机组性能进步的重要标志,大鼓轮卷取机是现代化粗轧机的重要组成部分,大鼓轮卷取机应用直接提升了铜带粗轧机组的性能。

2 850mm铜带粗轧机大鼓轮卷取机结构组成

轧制材料品种:H62、H65、H70、T2、TP2、C19210,等;

最大厚度:~16mm

宽 度:300mm~670mm

卷材内径:Φ500mm~Φ800mm

卷材最大外径:Φ2000mm

卷 重:8000kg

成品规格:

成品厚度:0.5mm~5mm

带宽:300mm~670mm

卷材最大外径:Φ1650mm

卷重:最大8000kg

最高轧制速度:360m/min

卷取张力: 小卷筒7.5kN~150kN

大卷筒20kN~200kN

该卷取机由卷筒及胀缩缸、主传动装置、活动支撑装置和卸卷器等4部分组成,如图5所示。

1-主传动装置;2-减速箱;3-卸卷器;4-压辊装置;5-大、小卷筒;6-活动支撑图5Fig.5

3 卷取机及大小卷筒的结构特点分析

铜带粗轧机卷取机卷取的厚度变化范围大,张力范围大,卷取机的负荷很大,且现代轧机对带材表面质量、带材的厚度精度等要求很高,这就要求卷筒的设计必须能满足以上需要。因此现代铜粗轧卷取机设计为大、小两种卷筒,一般大卷筒的直径Φ1600mm,小卷筒的直径Φ510mm,设计特点如下:

(1)厚料时采用大卷筒可逆轧制,实现大张力轧制,轧制稳定,轧制速度高,带材的厚度精度高,同时防止带材由于过度弯曲变形而产生裂纹的情况。

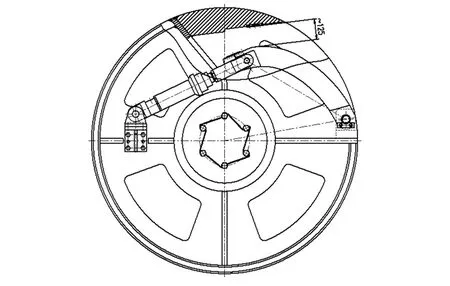

(2)大卷筒采用独立钳口。独立钳口设计有几种型式,例如安捷列斯采用斜楔式开口度,开口度达50mm~60mm。也有采用内置径向钳口液压缸的方式控制开口度,开口度也达到50mm~60mm。但是这些型式设计复杂,钳口开口度相对较小,并且由于加工要求较高容易出现喂料困难、漏油等缺点。我们设计采用了摆动式钳口,采用两个标准液压缸夹紧或者松开,钳口的开口度大,达到120mm~150mm。并在钳口处增加刻痕,防止了在大张力的情况下料头松开。设计的钳口避免了非标液压缸结构,很好的防止了漏油等缺点。同时由于开口度较大而便于喂料,缩短了生产辅助时间,如图6所示。

图6 大卷筒钳口结构Fig.6 Large drum jaw structure

(3)大卷筒采用焊接式结构,强度大,加工方便。且在夹紧液压缸装配后对大卷筒进行静平衡实验,使大卷筒钳口更容易对准来料的位置,便于咬料。

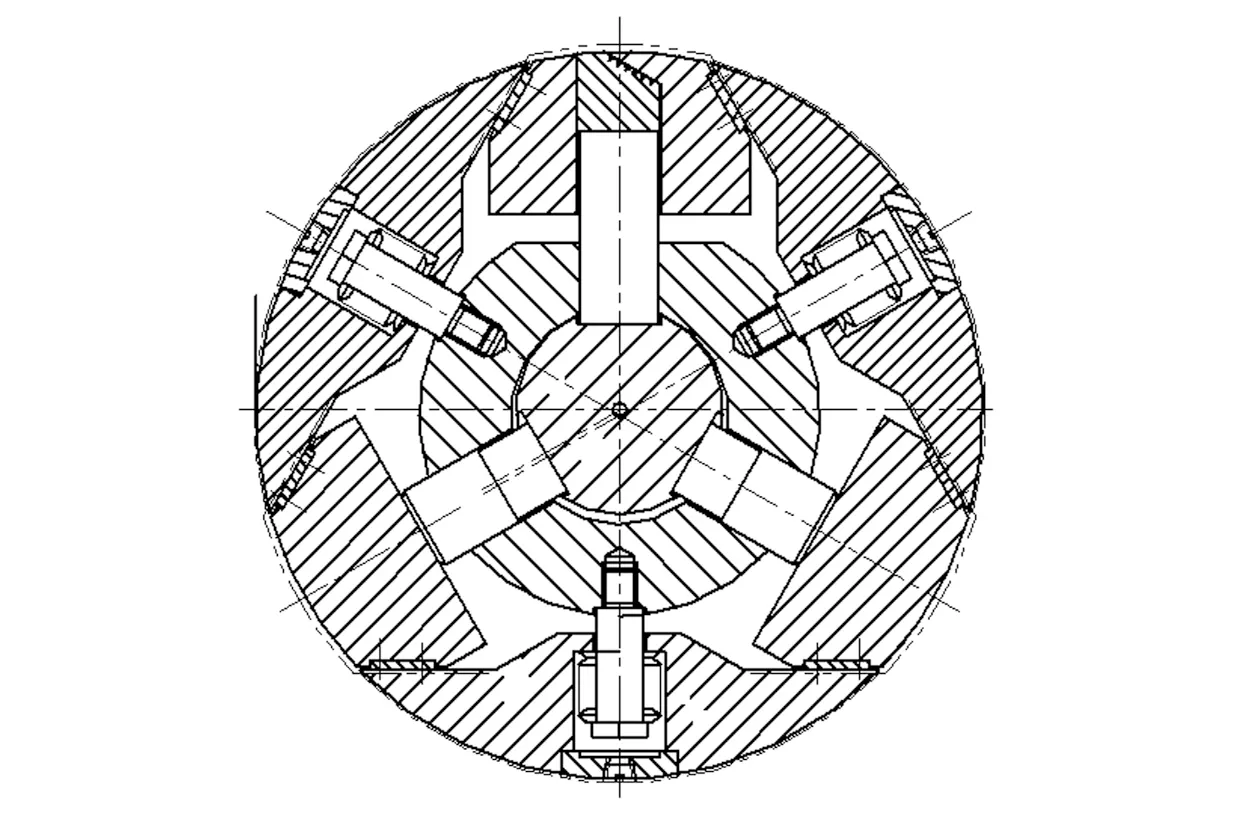

(4)小卷筒零钳口设计。由于铜带粗轧机无皮带助卷器,所以要求钳口咬料必须可靠。四棱锥的小卷筒刚性好,但是钳口设计采用一个独立的小液压缸,钳口咬料力小。闭式三斜楔小卷筒钳口采用主缸夹紧,卷筒涨开过程为先闭合钳口,然后卷筒胀开,钳口夹紧力大,带材不容易脱开钳口,因此更适合铜带粗轧机使用,如图7所示。

图7 小卷筒结构Fig.7 Small drum structure

(5)小卷筒卷取时,为了将卷筒表面的径向压力控制在一定范围内,以改善卷筒工作状况,延长卷筒寿命。设计时取轴向斜楔和径向斜楔接触斜面倾角为18°,大于摩擦角而不自锁。这样可保证在良好的润滑条件下,当卷筒径向压力随着卷取铜带层数的增加而增大到某一定值时,即超过胀缩油缸的胀紧力,则液压回路中的溢流阀打开,油缸活塞后退。卷筒在工作过程中产生微量缩径,同时在新的条件下达到平衡,卷筒径向压力随之减少。

(6)卷取机一侧小卷筒采用“二级涨缩”。当薄料退火以后,采用卷取机小卷筒直接上料,二级涨紧,使带材和卷筒之间不产生打滑现象,缩短上料距离和时间。减少擦划伤,对提高轧制效率有很大帮助。

4 设备主要技术参数的选择

4.1 卷取张力的确定

卷取机在卷绕铜带时,必须具有一定的卷取张力,其值的大小取决于卷取机工作状态和产品规格。不合适的张力数值会直接影响产品质量或者增加轧制道次,卷取张力数值过大会使设备电机容量增大;反之,卷取张力数值过小亦会使带材之间出现擦划伤以及带材跑偏。因此卷取张力的选择是设计卷取机的前提。

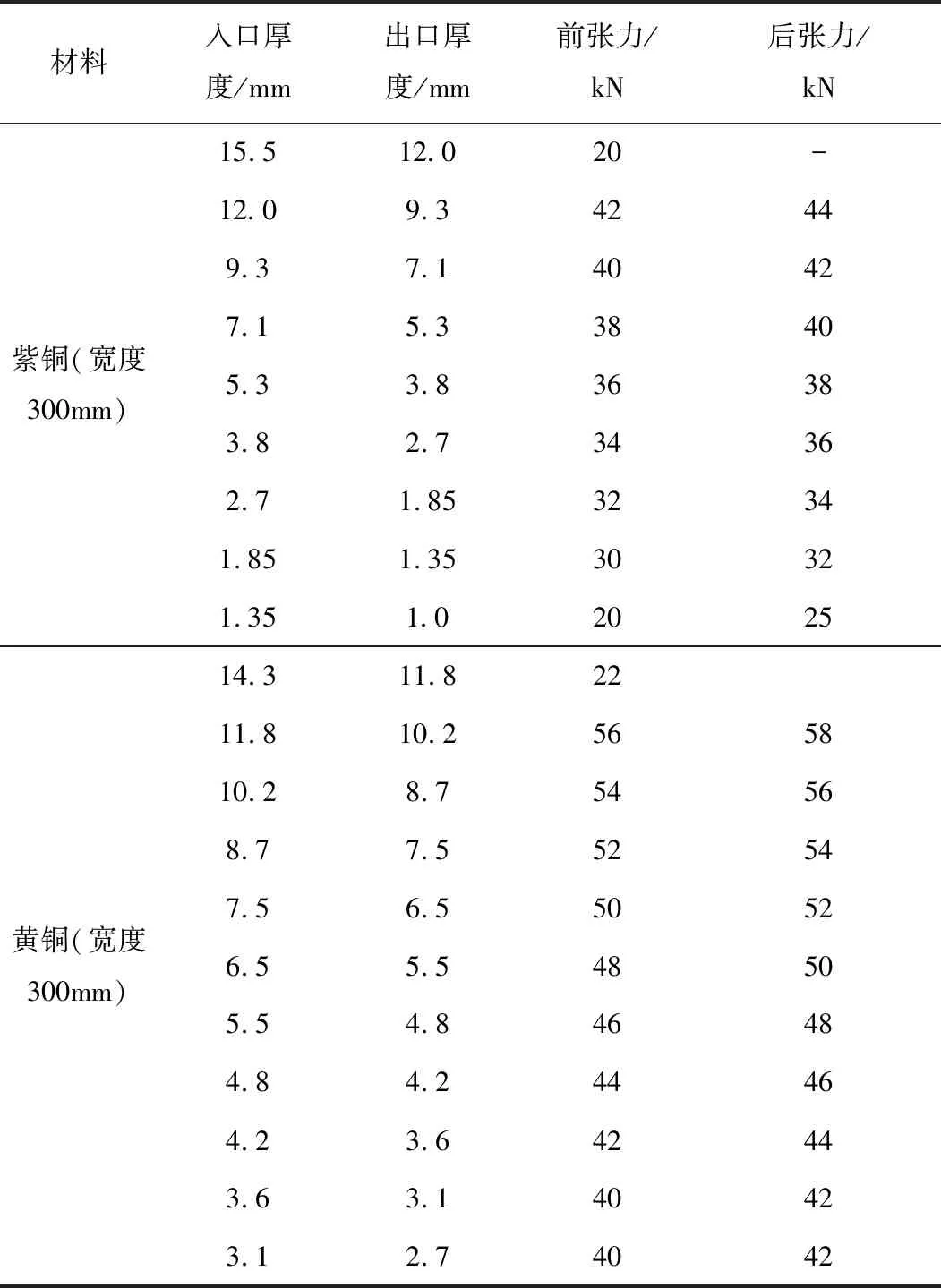

卷取张力的最大值和最小值是计算电机功率的基本数据,一般供给铜带粗轧机的料来自热轧或者水平连铸,经铣面后厚度为14mm~16mm,一些资料上给出的张应力范围为(0.1~0.4)δs(δs为带材屈服极限,下同),范围比较大,根据实际使用情况,一般铜粗轧的张应力为(0.1~0.2)δs即可满足生产需要。因此张力T=B×h×(0.1~0.2)δs;式中,T为带材张力,B为带材宽度,h为带材厚度。 某厂的实际轧制工艺表如表1所示。

表1

根据表1数据并查询铜加工手册[1]进行验算,基本符合张应力为(0.1~0.2)δs的经验公式,根据以上结论即可确定卷筒的最大张力。

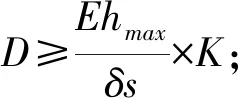

4.2 大小卷筒的直径选择

图8Fig.8

4.3 卷取电动机的选择及减速箱设计

一般情况下,计算卷取机电机功率时张力取值为最大张力,速度取值为νo=(轧制额定速度)×(1+前滑量)。由于铜带轧机大鼓轮卷取机为1台电机带动2个卷筒,所以计算过程中分别采用大小卷筒的张力(T)进行计算,计算出功率后取其中间值。

5 卷取机的结构设计要点

(1)大卷筒结构设计。大卷筒钳口板的刻痕采用网纹滚花处理,防止钳口在夹紧带材时粘连在钳口上。大卷筒设计在总图技术要求上必须注明做静平衡试验,使大卷筒转动更加平稳。

(2)小卷筒设计。由于一侧小卷筒采用二级涨缩,楔杆上斜面加长,设计过程中要使楔杆能承受回转缸的拉力。由于空间限制,楔杆和浮动杆的连接销轴以及回转缸和浮动杆之间的销轴直径不能过大。但销轴在卷筒涨开过程中要承受较大的剪力,所以对销轴材料性能要求较高。

(3)卷取机减速箱设计。减速箱设计为3层箱体结构,方便卷筒装配。适当将轴承座的回油槽加大,使轴承润滑处回油流畅,避免润滑油从透盖处渗漏。

(4)卷取机压辊设计。原设计的压辊是伸出杆转动,刚性较差,且由于摆臂太长而导致压辊不能转动;现设计为摆臂不转动,滚套进行转动,很好的解决了原设计压辊不能转动的情况。

近几年由于市场的需要,我公司设计了多台粗轧机,运行情况良好,满足了厂家产品生产和开发的需要。