预应力混凝土连续箱梁顶推施工控制技术研究

张永刚

(中铁十九局集团第一工程有限公司,辽宁辽阳 111000)

顶推法的概念由德国学者包尔和弗.雷昂博士等提出,该构想可用于连续梁施工[1]。自此以后,顶推法被各国接受并逐渐推广使用。我国顶推技术起步较晚,1977年,在修建西延线时,首次使用顶推法用于桥梁施工,其桥式为4×40 m预应力混凝土连续梁。张培炎等通过分析和计算,得到顶推施工导梁的合理设计参数并对导梁的变形提出控制原则,为顶推施工提供参考[2]。研究表明,在跨越山谷、河流和不可拆卸建筑物的桥梁施工中,顶推法可以避免支架架设带来的困难。全国各地相继采用该方法建成了一些颇具特色的桥梁。

以下拟通过优化预应力张拉方案和混凝土施工工艺来解决如下问题:

(1)借助Midas civil有限元分析软件对预应力混凝土连续箱梁每个顶推施工工况的混凝土结构受力进行模拟分析。

(2)通过对预应力筋张拉方案进行优化,确保每个顶推工况的混凝土箱梁受力满足规范要求的控制指标。

(3)对仿真分析结果和实测数据进行对比分析,确保仿真分析的可靠性和预应力张拉方案的合理性。

(4)通过对顶推法施工混凝土连续箱梁预应力张拉的技术研究和特殊部位混凝土的施工经验总结,为类似工程施工提供技术支持和理论指导。

1 有限元模型建立

1.1 模型假设

忽略早龄期混凝土泊松比的时变特性,假设混凝土块体为各向同性的弹性徐变体,采用叠加原理计算其应力应变。

1.2 荷载条件

在预制施工阶段,混凝土连续箱梁主要的荷载有自重荷载、温度荷载、混凝土收缩徐变和预应力钢束荷载,将不同的荷载形式分别施加在所建连续箱梁有限元模型上。

1.3 材料力学参数

混凝土弹性模量随龄期变化规律有指数式、修正指数式、复合指数式、双曲线式、对数公式和插值公式等[4]。该模型中,采用与试验资料符合程度较好的复合指数式进行计算。模型其它材料参数如表1所示。

表1 有限元计算材料参数

根据实际工况,连续箱梁预制浇筑阶段采用面支撑。在顶推施工过程中,根据不同阶段,采用不同数量的活动铰支座和固定铰支座进行模拟[5]。其它未添加支承的面或者点为自由。建立的连续箱梁模型如图1所示。

图1 Midas Civil中连续箱梁计算模型

2 预应力张拉方案对比分析

2.1 全部预应力张拉方案分析

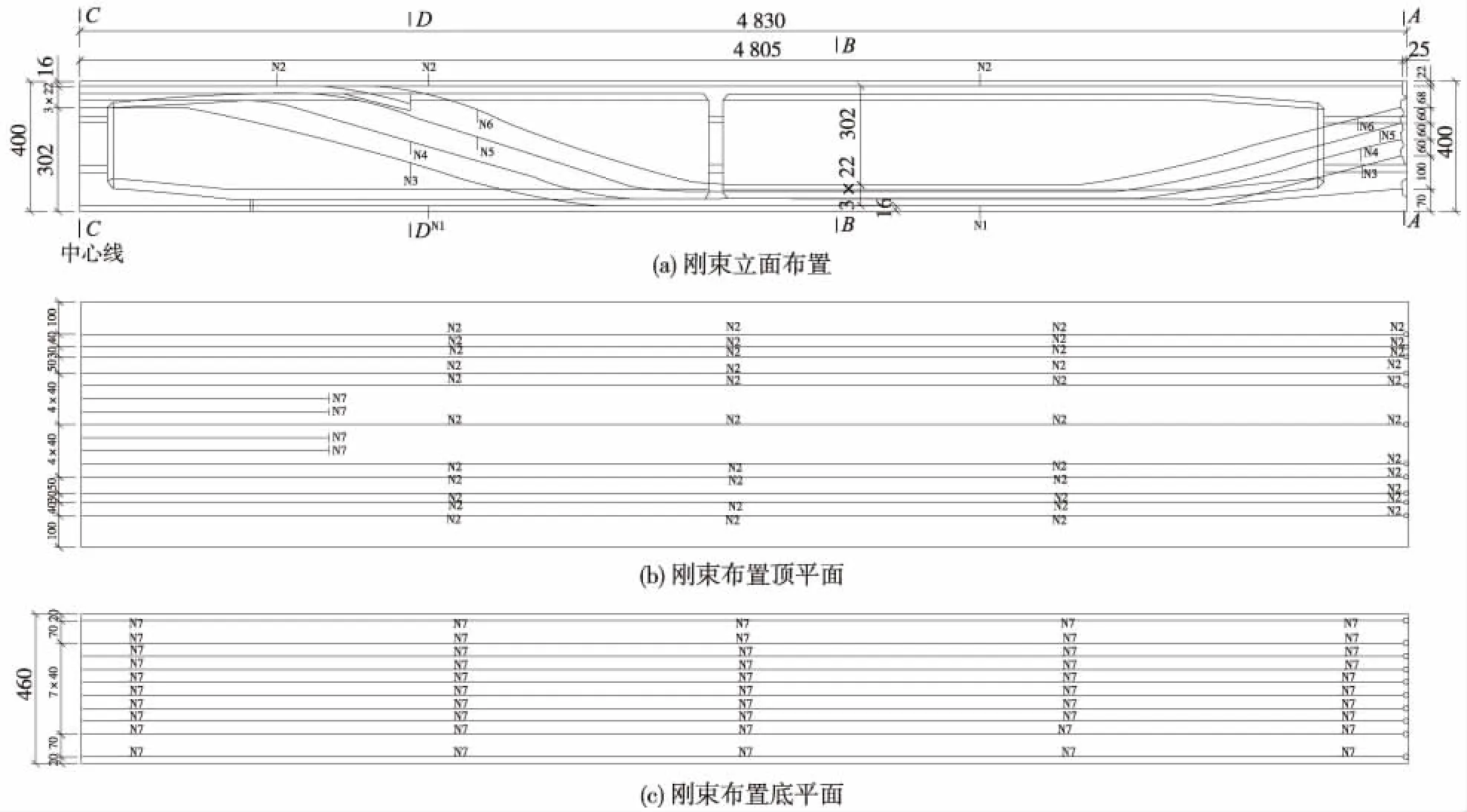

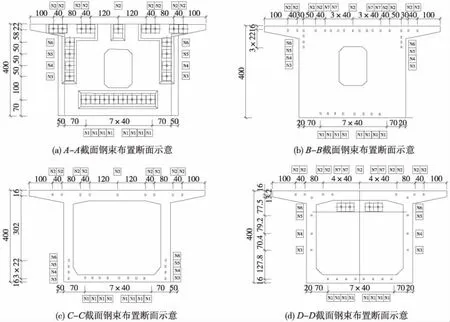

梁体为单箱单室、等高度、变截面箱梁,全长96.0 m,高4.0 m。按全预应力构件设计,纵向预应力钢绞线为1×7-15.2-1860—GB/T5224,锚固体系为自锚式拉丝,锚具为M15-17型,采用φ90 mm塑料波纹管成孔[6]。N1和N2为顶、底板通长束,N3~N6为腹板通长束,N7为顶板短束。箱梁腹板及横隔板竖向预应力规格为φ25 mm精扎螺纹钢,波纹管外径D=60 mm。

本桥钢束布置如图2及图3所示。

预应力计算相关参数:预应力钢筋与管道壁之间的摩擦系数μ=0.15;管道位置的偏差系数k=0.001 5;ΔL=6 mm,钢铰线松弛系数为0.025。纵向预应力钢绞线锚下控制应力(不包括锚圈口之间及锚下垫板喇叭处摩阻损失)为σcon=0.75fpk=1 302 MPa。

图2 钢束布置纵向示意(单位:cm)

图3 钢束布置断面示意(单位:cm)

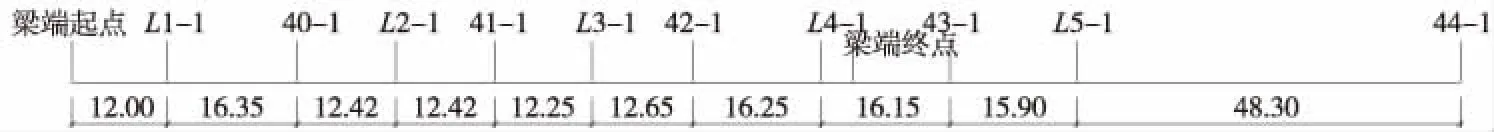

梁端起始点距L1为12 m,以两个顶推步距(90 cm)走行的主梁受力状态为一个施工阶段[7],行程为78.3 m,共划分87个施工阶段。顶推示意如图4所示。

图4 顶推示意—L1支墩反力最大(单位:m)

在顶推施工过程中,钢导梁最大拉、压应力及最大剪应力均出现在导梁根部,其中最大压应力出现在导梁上缘(200.8 MPa),最大拉应力出现在导梁下缘(209.9 MPa),导梁根部最大剪应力为38.4 MPa[8]。对于箱梁,由于拉、压应力的交替出现,出现在上缘的最大拉应力为2.15 MPa,最大压应力为13.0 MPa;出现在下缘的最大拉应力为2.76 MPa,最大压应力为23.9 MPa。

通过对全部预应力张拉方案的研究,发现该方案导梁的最大压应力已超过规范允许值,且箱梁在顶推过程中上缘拉应力较大,易产生裂缝,故排除该方案[9]。

2.2 部分预应力张拉方案分析

全部张拉方案导致梁下缘拉应力减小,梁上缘拉应力增大[10]。为此,可采用顶推前只张拉部分预应力,来达到箱梁上下缘拉应力均衡的目的。

(1)预应力张拉过程

连续箱梁预制完成后,各梁段钢束张拉需在该梁段混凝土达到设计强度的90%并达到相应的弹性模量且不少于20 d的龄期后方可进行张拉。顶推前,张拉全部顶板束N2及短束N7,腹板张拉N5、N6束,底板张拉最外侧的4束N1,其余钢束待顶推到位后进行张拉[10]。

张拉顺序为先张拉底板束,再张拉顶板束,最后张拉腹板束。为了使梁体受力均匀,张拉时采用左右对称、先内侧后外侧、由下至上的顺序,顶推施工前张拉钢束的位置如图5所示。

图5 顶推前张拉钢束位置(单位:cm)

预应力钢筋与管道壁之间的摩擦系数μ=0.15;管道位置的偏差系数k=0.001 5;ΔL=6 mm,钢铰线松弛系数为0.025。

纵向预应力钢绞线锚下控制应力(不包括锚圈口之间及锚下垫板喇叭处摩阻损失)为

σcon=0.75fpk=1 302 MPa

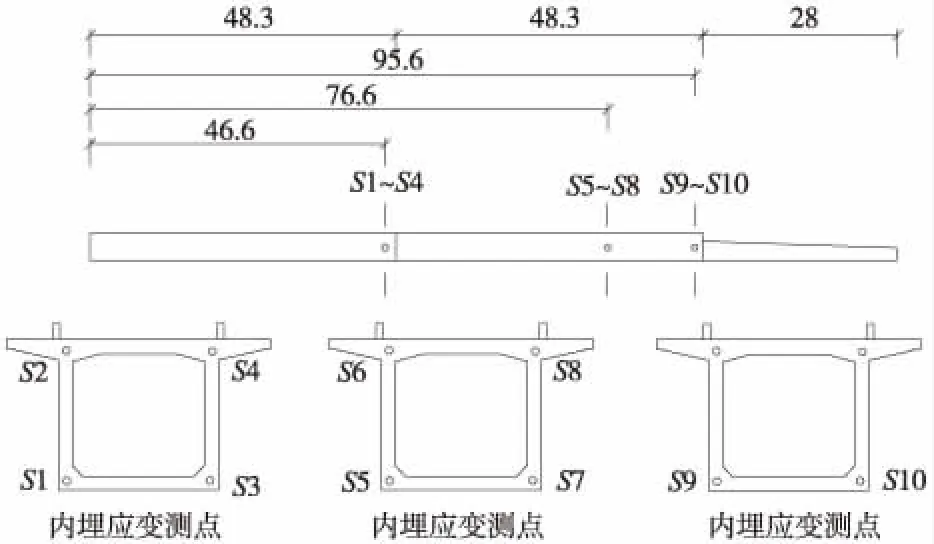

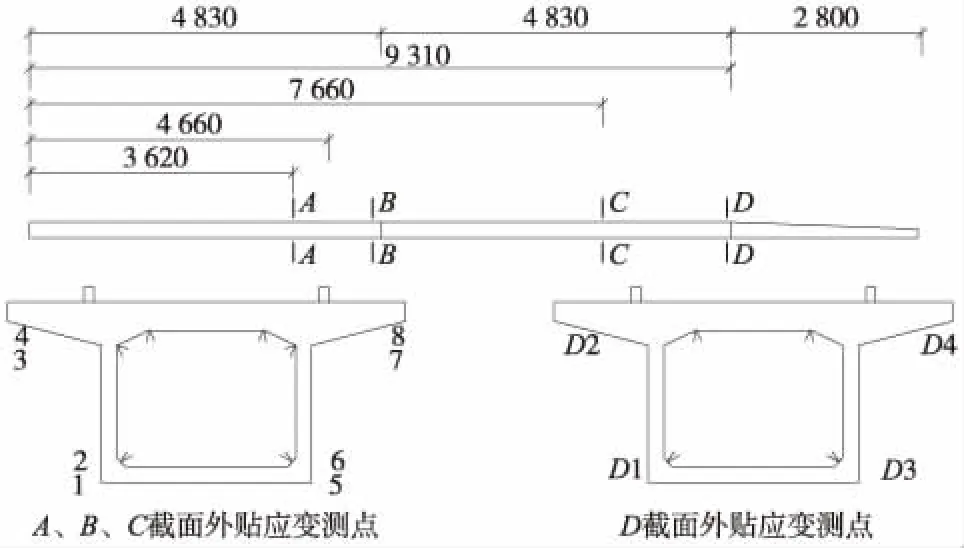

内埋测点:三个截面距梁尾距离分别为46.6 m,76.6 m,95.6 m,每个截面设4个测点,编号分别为S1~S4,S5~S8,S9~S10,共计10个测点,如图6所示。

图6 预应力张拉阶段应力内埋点布置示意(单位:cm)

外贴测点:四个截面距梁尾距离分别为36.2 m,46.6 m,76.6 m,93.1 m,A、B、C截面各8个测点,D截面4个测点,如图7所示。

图7 预应力张拉阶段应力外贴点布置示意(单位:cm)

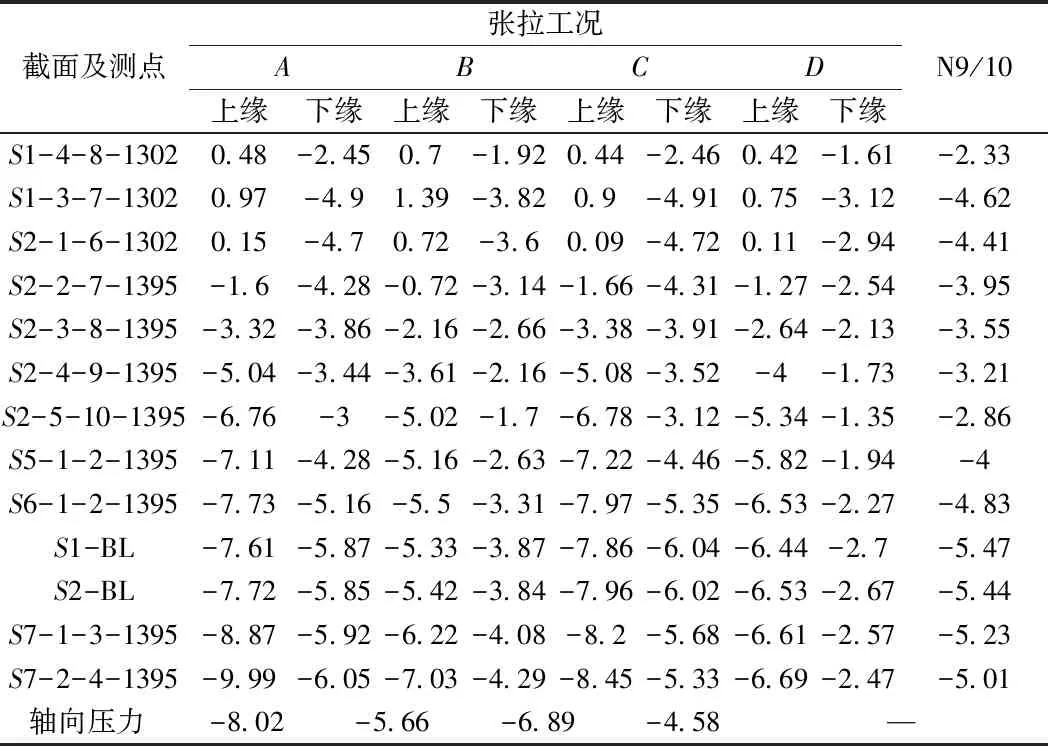

根据关键监测截面实测数据提取位置,确定Midas桥梁模型仿真分析的结果数据提取位置,并对提取的数据进行汇总分析[11],如表2所示。

将关键截面所测得的实际数据进行汇总,如表3所示。

表2 关键监测截面预应力张拉数值分析应力响应 MPa

表3 关键监测截面预应力张拉实测应力响应 MPa

在预应力张拉过程中,关键截面(A、C、D)上下缘实测应力响应与数值仿真分析计算结果基本一致,数值基本吻合,截面轴向压应力数值较为接近,预应力张拉效果总体满足设计要求(如图8所示)[12]。

图8 关键监测截面实测及理论应力响应

在预应力张拉过程中,靠近墩顶(B、N9/10)实测截面上下缘应力较理论计算存在一定偏差,推断与墩顶设置了横隔板以及测量过程中的温度变化有关。

(2)顶推施工受力分析

梁端起始点距L1为12 m,以两个顶推步距(90 cm)走行的主梁受力状态为一个施工阶段,行程为78.3 m,共划分为87个施工阶段,如图4所示。在顶推施工过程中,钢导梁的最大拉、压应力及最大剪应力均出现在导梁根部,其中最大压应力出现在导梁上缘(为149.0 MPa),相较于全部张拉减少25.80%[13];最大拉应力出现在导梁下缘(为155.8 MPa),相较于全部张拉减少25.77%;导梁根部最大剪应力为34.3 MPa,相较于全部张拉减少10.68%。在顶推施工过程中,由于拉压应力的交替出现,出现在箱梁上缘的最大拉应力为1.02 MPa,相较于全部张拉减少52.56%;出现在箱梁上缘的最大压应力为9.67 MPa,相较于全部张拉减少25.62%;出现在箱梁下缘的最大拉应力2.17 MPa,相较于全部张拉减少21.38%;出现在箱梁下缘的最大压应力为16.8 MPa,相较于全部张拉减少29.71%。

根据对部分预应力张拉方案的计算结果,箱梁及导梁的拉、压应力均变小。因此,采用如下方案:顶推前张拉全部顶板束N2及短束N7,腹板张拉N5、N6束,底板张拉最外侧的4束N1,其余钢束待顶推到位后进行张拉。

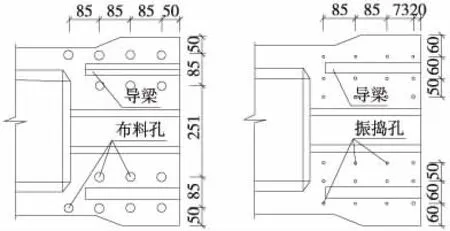

3 混凝土质量的改善措施

梁体与导梁连接部位为顶推梁施工浇筑的重点部位,该部位钢筋密集,导梁上下腹板在梁体内形成空腔,梁体预应力和导梁预应力体系及梁底支座、防落梁预埋复杂[14]。而顶推过程中梁体应力及导梁连接应力集中于此处。在导梁预埋区及支座网片钢筋密集区域布设14个串筒,确保支座网片区、导梁空腔区混凝土布料均匀充盈。串筒采用φ200 mm的PVC材料制作,底口与底板顶面平齐。与预应力管道冲突时,应适当调整串筒位置[15]。混凝土浇筑应分段分层进行。浇筑过程中,串筒随混凝土顶面高度上升而逐步提升,需保持串筒底部距离混凝土顶面约1.5 m,混凝土自由下落高度不大于2.0 m。

在支座上部钢筋密集区及导梁预埋区正上方顶板位置,预设通长振捣通道(采用内径70 mm,壁厚3 mm的钢管,1 m短管内嵌式接头)。利用“井”字钢筋限位,顶部采用自制锁扣固定。单腹板区域布设12个通道,共计布设24个,其中14个布料串筒兼振捣通道功能,如图9所示。

图9 导梁预埋段浇筑串筒布置(单位:cm)

4 结论

(1)借助Midas Civil建模软件建立两种不同预应力张拉工况,并对其进行受力分析。结果表明,对主梁及导梁,部分张拉较全部张拉的拉、压应力均变小。

(2)对比仿真分析结果和连续箱梁顶推过程中的实测数据,仿真分析的结果具有很高的可靠性,故预应力张拉方案的调整最终选用部分张拉方案。

(3)预应力部分张拉方案解决了顶推过程中箱梁顶板上沿拉应力超限、预应力处理不当导致的梁体裂缝问题。

(4)总结了预应力混凝土连续箱梁施工工艺,对导梁与混凝土结合部位,增加了布料孔和振捣孔,采用定制钢底模、设置沉降差等措施控制混凝土质量。