循环流化床煤富氧-水蒸气气化实验研究

梁 晨,吕清刚,张海霞,王小芳,朱治平

循环流化床煤富氧-水蒸气气化实验研究

梁 晨1, 2,吕清刚1, 2,张海霞1,王小芳1,朱治平1, 2

(1. 中国科学院工程热物理研究所,北京 100190;2. 中国科学院大学,北京 100049)

循环流化床;气化;合成气;富氧-水蒸气;热力学平衡计算

煤炭是我国最基础和重要的资源,在能源消费结构中约占70%,在化工原料结构中占一半以上[1],这决定了煤炭在能源结构和化工原料结构中的主导地位.煤炭气化技术是洁净、高效利用煤炭的重要技术之一,是化工合成、煤炭直接/间接液化、IGCC技术等洁净煤利用技术的先导性技术和核心技术[2].

循环流化床煤气化技术具有较高的气固之间传热和传质速率、强烈的气固返混以及大量的固体半焦返料[20],可以提供煤与气化剂的充分接触以及极高的碳颗粒浓度,因此得到了越来越多的关注和发展.但是目前循环流化床煤气化主要用于制取工业燃气,在面向合成气方面仍需进一步研究.

1 实验材料和方法

1.1 实验原料

实验以神木烟煤为燃料,煤的元素分析及工业分析结果见表1,灰成分见表2.神木烟煤具有较高挥发分、高热值和低灰分,适宜作为气化用煤.实验开始前向提升管内加入石英砂作为床料,向返料器内加入石英砂防止窜气.实验中所用煤粒径为0.1~1.0mm,中位粒径50=0.65mm,使用石英砂粒径为0.10~0.71mm.

表1 神木烟煤的工业分析及元素分析

Tab.1 Ultimate and proximate analysis of Shenmu bituminous coal

表2 神木烟煤灰成分分析

Tab.2 Ash composition of Shenmu bituminous coal

1.2 实验装置

0.25t/d循环流化床煤气化实验台示意图见图1.实验台由提升管、旋风分离器、返料器及辅助系统等组成.提升管内径为100mm,高4300mm,提升管底部设有电炉加热装置,用于实验启炉阶段升温.实验系统所需空气由空气压缩机提供,氧气由氧气瓶组提供,水蒸气由蒸汽发生器提供.燃料在风帽上端400mm处的给煤点由螺旋给料器送入提升管.在实验装置尾部二级积灰斗后设有取样点,用于煤气及气化飞灰采样.气化炉本体包裹有厚度100mm以上的硅铝酸纤维保温层以减少散热.

1.3 实验方法

实验开始前,分别向提升管和返料器加入5.0kg、2.0kg石英砂床料.开启一次风,开启电炉装置将提升管底部加热到600℃以上,逐渐开启给煤机进行连续投煤燃烧升温.当提升管底部温度达到800℃,通过调节一次风量和给煤量使实验装置由燃烧状态转入气化状态,之后通过调节空气量、氧气量、 水蒸气量和给煤量达到实验工况所需运行参数.在各工况进行煤气在线分析、气化炉底渣和气化飞灰 取样.

1—提升管;2—旋风分离器;3—返料器;4—半焦取样口;5—螺旋给料机;6—一级积灰斗;7—空气预热器;8—煤气冷却器;9—二级积灰斗;10—布袋除尘器;11—煤气取样口;12—空气压缩机;13—气体混合集箱;14—蒸汽发生器;15—氧气瓶组;16—氮气瓶组;17—水箱;18—电炉

实验中煤气在取样点经玻璃纤维滤筒过滤后,由Agilent GC 3000气相色谱分析仪在线分析各组分浓度,主要包括H2、CO、CH4、CO2和N2,同时在滤筒上收集气化飞灰.底渣从提升管底部排渣管收集.煤气产率、煤气热值、碳转化率和冷煤气效率由公式(1)~(4)计算.

(1)

(2)

(3)

(4)

式中:gas,是煤气组分的产率,m3/kg;x是组分的体积分数;air是气化剂中空气的体积流量m3/h;coal是给煤量,kg/h;gas,net是煤气热值,MJ/m3;C是碳转化率;gas是煤气总产率,m3/kg;ar,net是煤的低位发热量,MJ/kg.

2 结果与讨论

2.1 气化剂氧气浓度的影响

煤气化过程中发生的主要反应如表3所示.实验中保持给煤量11.4kg/h和氧煤比为0.41m3/kg,通过改变气化剂中氧气量和空气量实现不同的氧气浓度.提高氧气浓度时,通过增加气化剂中水蒸气量,使提升管密相区稳定在930℃左右,工况参数如表4所示,其中温度为稳定工况期间(2h内温度变化不超过10℃)平均温度.

表3 煤气化过程中的主要反应

Tab.3 Main reactions occurring in the reactor

注:1)Δ1200为1200K(926.85℃)时反应的标准焓变.

表4 不同气化剂氧浓度气化工况运行参数

Tab.4 Operating parameters for gasifying agents of different O2 concentrations

气化剂氧气体积分数由21%(空气)提高至60%过程中煤气成分和煤气产率变化如图2所示.由于碳与氧气的氧化反应速率极快,气化过程中煤中部分碳先与气化剂中氧气发生快速氧化,主要生成CO2;之后煤中碳分别与CO2、水蒸气发生Boudouard反应和水煤气反应,进而生成CO和H2[21-22].随着氧气体积分数的提高,H2体积分数从7.75%增长至24.59%.这是由于气化剂中加入的水蒸气促进水煤气反应(R8)的发生和水气变换反应(R9)平衡向正方向偏移;同时提高氧气浓度时,气化剂中氮气不断减少,使煤气中氮气量不断减少,引起其他成分体积分数升高.在水煤气反应(R8)得到促进和氮气减少的共同作用下,CO体积分数从9.78%升高至24.16%.由于水气反应平衡的移动会引起H2和CO的相互转化,该情况下使用CO+H2产率作为参考,可避免水气变换反应对水煤气反应效果的影响,从而体现水煤气反应强度的变化.气化剂氧气体积分数从21%升高至60%时,蒸汽煤比逐渐升高至0.58kg/kg,CO产率和H2产率都得到提升,CO+H2产率从0.44m3/kg升高至0.76m3/kg.在温度变化不大时,反应气氛中水蒸气分压不断加大,水煤气反应(R8)得到了有效的强化.由图还可见CO2产率随气化剂氧气浓度的提高基本不变.CO2主要由反应(R1)、(R3)和(R9)生成,由反应R7消耗,CO2产率无明显变化可说明以上反应的总体进行程度在氧气浓度升高时基本不变.其证明CO+H2产率的升高的确来源于水煤气反应(R8)的强化.气化过程中CH4主要来源于煤的热解过程[23],CH4产率在气化剂氧气浓度提高时基本不变.但因为气化剂中N2量不断减少,煤气中CO2和CH4的体积分数不断上升.

图2 不同氧体积分数下煤气成分和产率

图3 不同氧浓度下煤气热值和值

图4为碳转化率和冷煤气效率随气化剂氧气体积分数的变化.在气化剂氧气体积分数从21%升高至60%的过程中,水煤气反应的不断强化使煤中更多的碳被转化,碳转化率从45.49%增长至55.68%;同时水煤气反应的不断强化使煤气主要有效成分CO和H2的产率不断增长,冷煤气效率由26.60%升高至39.22%,煤中更多的化学能转化至煤气中.

图4 不同氧体积分数下碳转化率和冷煤气效率

2.2 氧煤比的影响

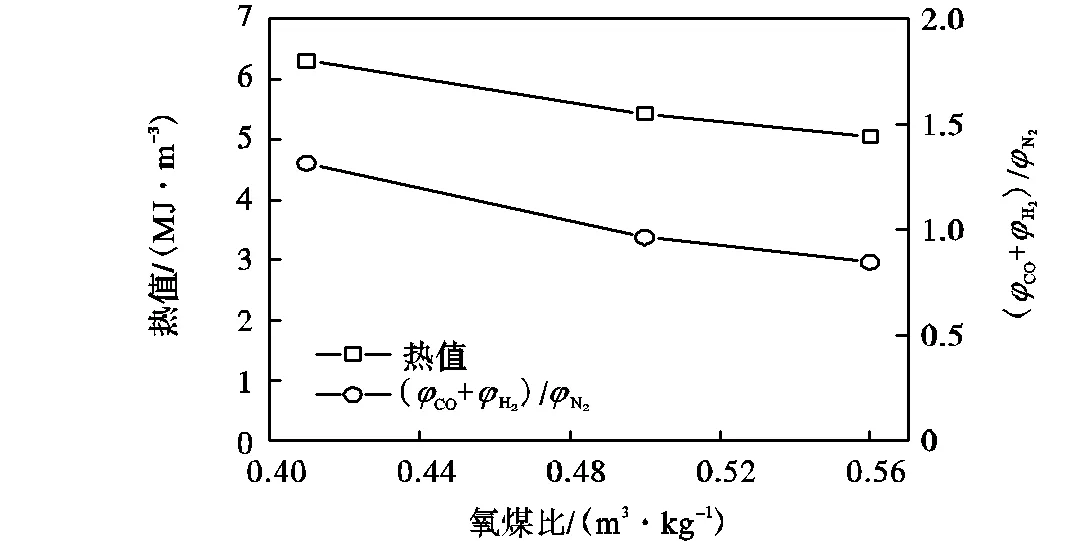

保持气化剂氧气体积分数为50%,气化剂量和水蒸气量不变,通过改变给煤量实现不同的氧煤比.图5为氧煤比由0.41m3/kg升高至0.56m3/kg时的煤气成分和气体产率.在提高氧煤比的同时,提升管密相区的温度由930℃逐渐升高至980℃.增加氧煤比使气化工况的氧化程度增强,促进了气体氧化反应R3、R4的发生,并生成更多的CO2[24].因此导致CO产率从0.37m3/kg降低至0.31m3/kg、H2产率从0.37m3/kg降低至0.34m3/kg,对应CO体积分数从22.17%降低至16.37%、H2体积分数从22.16%降低至18.21%.虽然温度升高时水煤气反应R8的反应速率会增加,但是由于煤气被氧化,提高氧煤时水煤气反应的增强并未得到表现.氧煤比的增加使得CO2的产率和体积分数均持续增加.煤气中CH4含量较少,且基本产生于煤的热解过程,其消耗在氧煤比从0.41m3/kg增长至0.56m3/kg的过程中没有明显变化.

图5 不同氧煤比下煤气成分和煤气产率

图7为碳转化率和冷煤气效率随氧煤比的变化.在氧煤比由0.41m3/kg升高至0.56m3/kg过程中,碳转化率的持续升高证明更多的碳转化为气相,一方面可能通过氧化反应生成CO2,另一方面也可能通过水煤气反应生成CO和H2.但是冷煤气效率的持续降低说明反应增加的碳没能转化为具有化学能的CO和H2,由此可推断氧煤比的增加更多地加剧了CO和H2的氧化,水煤气反应的强化没能得到 表现.

图6 不同氧煤比下的煤气热值和值

图7 不同氧煤比下的碳转化率和冷煤气效率

2.3 实验结果与平衡计算模拟的对比

使用ChemCAD软件对21%~60%气化剂氧气体积分数的实验工况进行了平衡计算模拟.平衡计算中温度和碳转化率为输入参数,其值根据对应的实验结果设定[10,15].不同气化剂氧气浓度下实验和平衡计算所得的煤气成分如图8所示.实验中煤气每种成分随氧气浓度的变化趋势均与平衡计算一致,平衡计算与实验结果具有可对比性.在平衡计算中反应可不计吸放热和系统散热并达到平衡,但是实验中反应难以达到平衡,且自热式实验台散热较大.在工况条件一致时,散热的增加会导致煤气化学能减少,从而表现为H2和CO的浓度降低.平衡计算所得煤气中CH4浓度与实验结果相比低很多,这是由于放热反应(R6)在温度高于800℃时反应平衡会强烈地向逆方向偏移,使平衡计算结果中煤气CH4浓度接近于零[10];而实验中CH4主要产生于煤的热解,其消耗的反应难以达到平衡,使实验结果中煤气CH4浓度偏高.

图8 不同氧气体积分数下实验结果和平衡计算结果的煤气成分

3 结 论

[1] 黄戒介,房倚天,王 洋. 现代煤气化技术的开发与进展[J]. 燃料化学学报,2002,30(5):385-391.

Huang Jiejie,Fang Yitian,Wang Yang. Development and progress of modern coal gasification technology[J].,2002,30(5):385-391(in Chinese).

[2] 倪维斗,李 政. 以煤气化为核心的多联产能源系统[J]. 煤化工,2003(1):3-10.

Ni Weidou,Li Zheng. Multi-generation energy system from coal gasification process[J].,2003(1):3-10(in Chinese).

[3] 汪寿建. 21世纪洁净煤气化技术发展综述[J]. 化肥设计,2004,42(5):3-5,41.

Wang Shoujian. Developmental summarization of clean coal gasification technology in 21th century[J].,2004,42(5):3-5,41(in Chinese).

[4] 蒋德军. 合成氨工艺技术的现状及其发展趋势[J]. 现代化工,2005,25(8):9-14,16.

Jiang Dejun. Present situation and development of technology for ammonia synthetic process[J].,2005,25(8):9-14,16(in Chinese).

[5] 余双菊. 合成气制甲醇工艺概述[J]. 广东化工,2015,42(21):100-102.

Yu Shuangju. General description of process for methanol production by synthesis gas[J].,2015,42(21):100-102(in Chinese).

[6] 晏双华,双建永,胡四斌. 煤制合成天然气工艺中甲烷化合成技术[J]. 化肥设计,2010,48(2):19-21,32.

Yan Shuanghua,Shuang Jianyong,Hu Sibin. Methanation synthesis technology in process of coal-to-synthetic natural gas[J].,2010,48(2):19-21,32(in Chinese).

[7] Franco C,Pinto F,Gulyurtlu I,et al. The study of reactions influencing the biomass steam gasification process[J].,2003:82(7):835-842.

[8] Zhu Y,Piotrowska P,Van Eyk PJ,et al. Cogasification of Australian Brown Coal with algae in a fluidized bed reactor[J].,2015:29(3):1686-1700.

[9] 吴家桦,沈来宏,肖 军,等. 串行流化床生物质气化制取合成气试验研究[J]. 中国电机工程学报,2009,29(11):111-118.

Wu Jiahua,Shen Laihong,Xiao Jun,et al. Experimental study on syngas production from biomass gasification in interconnected fluidized beds[J].,2009,29(11):111-118(in Chinese).

[10] Broer K M,Woolcock P J,Johnston P A,et al. Steam/oxygen gasification system for the production of clean syngas from switchgrass[J].,2015,140:282-292.

[11] De Jong W B,Andries J,Hein KRG. Coal/biomass co-gasification in a pressurised fluidised bed reactor[J].,1999,16(1/2/3/4):1110-1113.

[12] Azargohar R,Gerspacher R,Dalai A K,et al. Co-gasification of petroleum coke with lignite coal using fluidized bed gasifier[J].,2015,134:310-316.

[13] Feng P,Lin W,Jensen P A,et al. Entrained flow gasification of coal/bio-oil slurries[J].,2016,111:793-802.

[14] Miccio F,Ruoppolo G,Kalisz S,et al. Combined gasification of coal and biomass in internal circulating fluidized bed[J].,2012,95:45-54.

[15] Kumabe K,Hanaoka T,Fujimoto S,et al. Co-gasification of woody biomass and coal with air and steam[J].,2007,86(5/6):684-689.

[16] Ahmed I,Gupta A K. Syngas yield during pyrolysis and steam gasification of paper[J].,2009,86(9):1813-1821.

[17] 刘嘉鹏,朱治平,蒋海波,等. 循环流化床富氧气化实验研究[J]. 燃料化学学报,2014,42(3):297-302.

Liu Jiapeng,Zhu Zhiping,Jiang Haibo,et al. Experimental study of oxygen-enriched gasification in circulating fluidized bed[J].,2014,42(3):297-302(in Chinese).

[18] 吴创之,阴秀丽,徐冰嬿,等. 生物质富氧气化特性的研究[J]. 太阳能学报,1997,18(3):237-242.

Wu Chuangzhi,Yin Xiuli,Xu Bingyan,et al. The performance study of biomass gasification with oxygen-rich air[J].,1997,18(3):237-242(in Chinese).

[19] Sang J Y,Young C C,Yung S. Gasification of biodiesel by-product with air or oxygen to make syngas[J].,2010,101:1227-1232.

[20] Xiong R,Dong L,Yu J,et al. Fundamentals of coal topping gasification:Characterization of pyrolysis topping in a fluidized bed reactor[J].,2010,91(8):810-817.

[21] Irfan M F,Usman M R,Kusakabe K. Coal gasification in CO2atmosphere and its kinetics since 1948:A brief review[J].,2011,36(1):12-40.

[22] 吴治国. 煤气化原理及其技术发展方向[J]. 石油炼制与化工,2015,46(4):22-28.

Wu Zhiguo. Coal gasification principle and its technology development direction[J].,2015,46(4):22-28(in Chinese).

[23] Valin S,Bedel L,Guillaudeau J,et al. CO2as a substitute of steam or inert transport gas in a fluidised bed for biomass gasification[J].,2016,177:288-295.

[24] Crnomarkovic N,Repic B,Mladenovic R,et al. Experimental investigation of role of steam in entrained flow coal gasification[J].,2007,86(1/2):194-202.

Experimental Investigation of Circulating Fluidized Bed Gasification in O2-Enriched Air and Steam

Liang Chen1, 2,Lü Qinggang1, 2,Zhang Haixia1,Wang Xiaofang1,Zhu Zhiping1, 2

(1. Institute of Engineering Thermophysics,Chinese Academy of Sciences,Beijing 100190,China;2. University of Chinese Academy of Sciences,Beijing 100049,China)

circulating fluidized bed;gasification;syngas;O2-enriched air and steam;thermodynamic equilibrium calculation

TK11

A

1006-8740(2019)02-0105-07

2018-07-19.

国家重点研发计划资助项目(2017YFB0602302).

梁 晨(1991— ),男,博士研究生,liangchen@iet.cn.

吕清刚,男,博士,研究员,qglu@iet.cn.

10.11715/rskxjs.R201807002