填充床介质阻挡放电脱除气化燃气中苯的研究

徐 彬, 谢建军, 袁洪友, 阴秀丽, 吴创之

(1. 中国科学院广州能源研究所, 中国科学院可再生能源重点实验室, 广东省新能源和可再生能源研究开发与应用重点实验室, 广东 广州 510640;2. 中国科学院大学, 北京 100049)

生物质气化是一种高效利用生物质的技术手段,可将生物质转化为含有H2、CO、CH4等组分的可燃气体并用于直燃供热或发电,也可用于各种有机化工品的合成[1,2]。然而,气化过程中会不可避免地产生焦油等污染物。焦油在高温下呈气态,当燃气温度低于其露点即冷凝为液体,导致管路、阀门等下游设备的堵塞与腐蚀。焦油主要成分为芳香族有机物,如苯、甲苯及萘等[3]。粗燃气中焦油的高效脱除是生物质气化技术发展亟需解决的问题。常规的焦油脱除方法,如物理脱除法、热裂解法和催化裂解法,存在二次污染、能耗高、催化剂稳定性差等缺点[4,5]。

近年来,非热平衡等离子体因其能在低温下活化并转化反应分子而备受关注,在气态污染物治理(VOCs,NOx)[6,7]、CH4干重整[8,9]等领域被广泛研究。作为一种极具前景的气体污染治理手段,非热平衡等离子体技术也被用于生物质气化焦油的脱除。Zhu等[10]使用滑动弧放电等离子体脱除焦油模型物甲苯,获得了最高95%的脱除率和16.6 g/(kW·h)的能量效率。Nair等[11]采用脉冲放电等离子体脱除燃气氛围中的萘,当输入能量密度为600 J/L时,萘的脱除率接近100%。非热平衡等离子体方法可在较低反应温度下获得较高的脱除效率,但存在能耗高、产物选择性低等问题,限制了该技术的应用。研究发现,将催化剂引入非平衡等离子体有望降低反应能耗,提高产物选择性与产率。Liu等[12]利用填充床介质阻挡放电反应器对甲苯进行水蒸气重整。结果表明,将Ni/Al2O3催化剂填充于放电区可有效提高甲苯脱除率及能量效率,并减少副产物的生成。Liu等[13]分别考察Ni-Al催化剂与Fe-Al催化剂对介质阻挡放电脱除甲苯的影响。结果表明,催化剂的加入提高了甲苯脱除率与H2产率,当使用Ni-Al催化剂时甲苯脱除率可达96%、H2产率为2.18 mol/mol-甲苯。上述研究均采用惰性气体N2等作为载气,然而,气化过程中焦油存在于燃气氛围,且背景气体氛围对放电等离子体的物理化学特性有较大影响[14,15]。因此,有必要针对燃气气氛开展放电等离子体焦油脱除行为研究。

苯是生物质焦油的重要组成成分,可占焦油质量分率的37.9%,同时具有很高的热稳定性[16]。本研究选用苯作为生物质焦油模型物,在填充床介质阻挡放电(DBD)反应器内研究了燃气气氛下苯的脱除规律。考察了燃气组成、填充物种类、反应温度及催化剂还原方式对焦油模型物苯脱除的影响,并探究了等离子体催化过程燃气组成的变化,研究结果可望为该技术的应用提供参考依据。

1 实验部分

1.1 催化剂的制备

实验中使用的γ-Al2O3为粒径2-4 mm的商业氧化铝小球,使用前于空气氛围下550 ℃煅烧3 h。采用等体积浸渍法制备镍负载量为5%的Ni/γ-Al2O3催化剂。制备过程为将称量好的Ni(NO3)2·6H2O溶解于定量的去离子水中,加入定量的γ-Al2O3小球,室温下浸渍12 h,再在120 ℃下干燥6 h,最后将样品于400 ℃下空气气氛中焙烧4 h,即得5% NiO/γ-Al2O3催化剂。

1.2 催化剂的表征

催化剂的比表面积与孔结构采用Quadrasorb SI-MP-10型(Quantachrome)比表面积分析仪测定。测试前将样品在200 ℃下抽真空处理8 h,然后在-196 ℃下进行N2吸附-脱除实验。根据吸附等温曲线得出样品比表面积,用BJH方法计算样品的孔体积和平均孔径。

催化剂的程序升温还原(H2-TPR)测试在CPB-1型(Quantachrome)化学吸附分析仪上完成。称量50 mg催化剂倒入U型反应管,将样品在300 ℃下用高纯He吹扫30 min,完成后冷却到50 ℃。然后将载气切换为10% H2/Ar气体,流量为50 mL/min,待TCD检测器信号稳定后,由50 ℃以10 K/min的升温速率升至900 ℃,TCD检测器记录H2消耗曲线。

催化剂表面活性组分形貌采用JEM-2100F型(JEOL)透射电子显微镜(TEM)分析。将样品研细后分散于无水乙醇溶液中形成悬浮液,将一滴悬浮液滴于覆有碳膜的铜网上,待乙醇挥发,即可进行TEM测试。

1.3 实验装置与方法

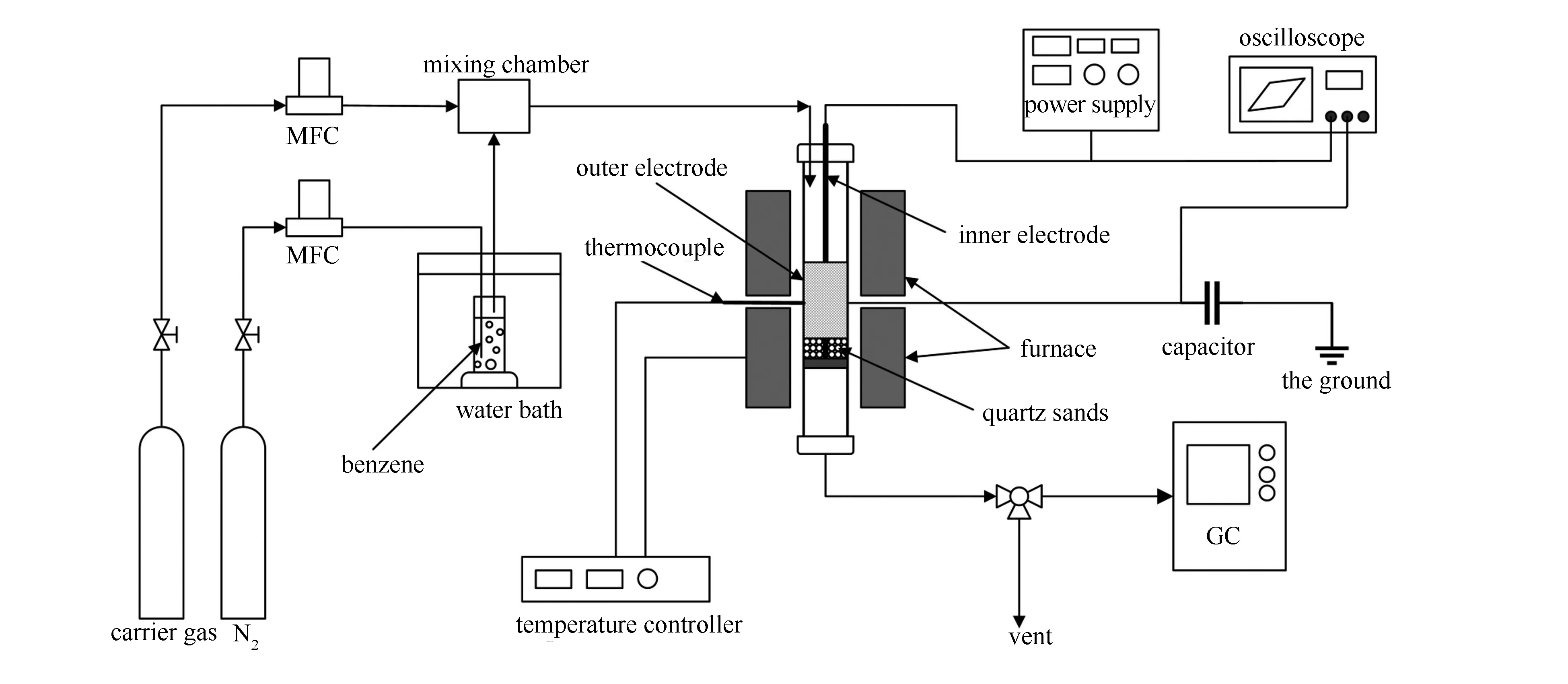

实验装置示意图见图1。一路N2进入浸没于恒温水浴中的苯鼓泡瓶,携带气态苯再与燃气在混合器中充分混合后进入DBD反应器。实验中所用的燃气为模拟真实气化燃气的混合气。气体流量通过两个质量流量计(MFC,七星,D07系列)调节。实验中保持气体总流量和苯质量浓度分别为1 L/min和1.9 g/m3(室温常压下)。

DBD反应管包括一根内径20 mm、外径25 mm的刚玉管,其轴心放置直径5 mm的不锈钢棒作为高压电极,管外包裹长200 mm的不锈钢丝网作为接地电极,相应的放电间隙为7.5 mm,放电容积为58.9 mL。实验中将59 mL的填充物直接置于放电区域,组成填充床介质阻挡放电反应器。为了支撑放电区的填充物,一片不锈钢筛网被固定在高压电极上,并置于放电区域下边缘下部30 mm处。筛板到放电区域的空间用粒径为1.0-2.0 mm的石英砂填充。DBD反应器置于管式电加热炉中,温度从室温至600 ℃可调。反应温度由紧贴反应器放电区域外壁中点的K型热电偶测量。高压电极与CTP-2000K型等离子体发生器(南京苏曼)相连,接地电极通过1个0.1 μF的电容器与大地相连。放电电压由P6015A型(Tektronix)高压探头测量,放电中的传输电荷通过测量电容上的电压来获得。放电电压信号与电荷信号由DPO2024B型数字示波器(Tektronix)记录,放电功率通过利萨如图形法计算获得,其中,放电频率固定为9 kHz。

实验中选用的填充物一共有三种,分别是玻璃珠(粒径3 mm)、γ-Al2O3小球、Ni/γ-Al2O3催化剂。使用Ni/γ-Al2O3作为DBD填充物前需对催化剂还原活化,实验中采用两种不同的还原方式:传统还原与等离子体还原。传统还原时将催化剂置于H2气流中在400 ℃原位还原2 h,得到的催化剂记为Ni/γ-Al2O3(C)。等离子体还原时将催化剂置于放电区域,在H2气流中介质阻挡放电还原1.5 h,放电功率约50 W,制得催化剂记为Ni/γ-Al2O3(P)。

苯的浓度由在线气相色谱(FULI,GC-9790)检测。尾气经气袋收集后由另一台气相色谱(Shimadzu,GC-2014)检测N2、O2、H2、CO、CO2、CH4、C2H2、C2H4、C2H6的浓度。苯的脱除率由下式计算:

η=(C0-C) /C0×100%

(1)

式中,C0与C分别为反应前后苯的质量浓度,单位为g/m3。

能量密度(SEI)定义为:

SEI(J/L) =P(W)/Q(L/min)×60

(2)

式中,P为放电功率,Q为气体总流量。

能量效率的定义为:

E(g/(kW·h)) = [m]removal(g/min) / [P(W)×60/3600000]

(3)

式中,[m]removal为每分钟脱除的苯的质量。

燃气的低位热值(LHV)由下式计算[17]:

QLHV(MJ/m3) = 10.785φH2+ 12.636φCO+ 35.914φCH4

(4)

式中,φH2、φCO与φCH4分别为H2、CO、CH4的体积分数。

图 1 DBD焦油脱除实验装置示意图

2 结果与讨论

2.1 催化剂的表征

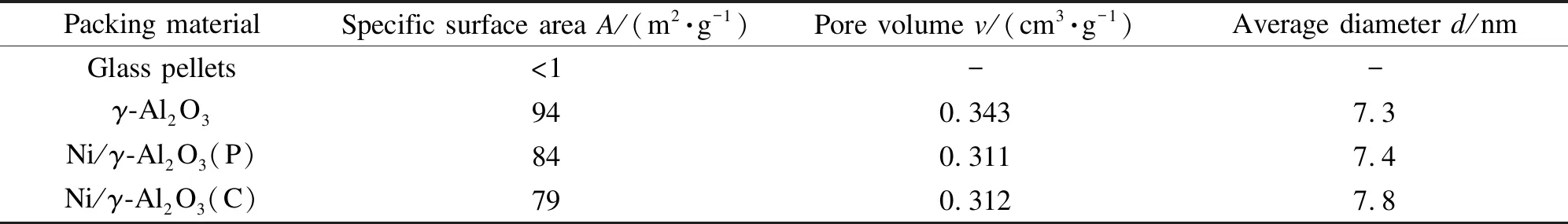

实验中所用的不同填充物的比表面积和孔结构见表1。玻璃珠的比表面积最小,远低于其他填充物。γ-Al2O3小球具有最高的比表面积和孔容积,分别为94 m2/g和0.343 cm3/g。当γ-Al2O3小球上负载Ni后,催化剂比表面积和孔容积有所降低。这可能是Ni颗粒填充在γ-Al2O3孔道中,堵塞了部分孔道,导致比表面积和孔容积的减小。

NiO/γ-Al2O3催化剂和NiO的H2-TPR谱图见图2。由图2可知,NiO只出现单一耗氢峰,峰温为400 ℃。NiO/γ-Al2O3催化剂的H2-TPR谱图较为复杂,主要包括两类还原峰:Ni2O3(380 ℃)[18]和NiO的还原峰(400 - 900 ℃)[19]。其中,380 ℃处的还原峰归属于Ni2O3的还原。可被还原的NiO物种通常可分为四类:α、β1、β2和γ型[19]。峰温为440 ℃的还原峰可归属于α型NiO物种,该种粒子于氧化铝载体之间存在较小的相互作用,其还原温度高于体相NiO的还原温度(400 ℃)。β型的NiO物种与氧化铝载体间的相互作用力要强于α型物种与载体间的相互作用,又可分为β1和β2型。峰温540与710 ℃ 可分别归属于β1型和β2型NiO物种。高温还原峰810 ℃归属于γ型NiO物种,这种粒子具有稳定的镍铝尖晶石结构。

表 1 不同填充物的比表面积和孔结构

图 2 5% NiO/γ-Al2O3催化剂的H2-TPR谱图

可以看出,NiO/γ-Al2O3催化剂上存在多种镍的氧化态物种,催化剂还原活化后可以获得不同种类的镍活性物种。此外,反应过程中等离子体放电也能够将氧化态的镍还原,获得活性中心[20]。在等离子体催化过程中,等离子体与不同种类镍活性中心之间的相互作用,可望产生协同作用,提高对燃气中焦油的脱除效果。

2.2 燃气组成的影响

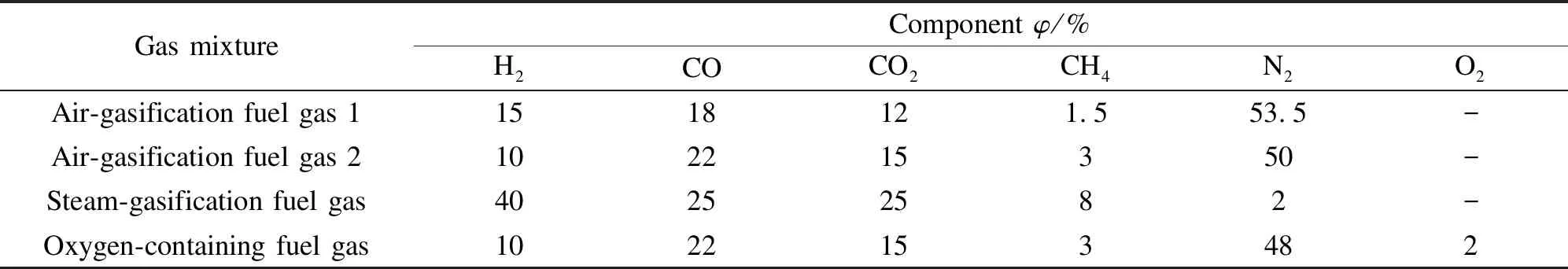

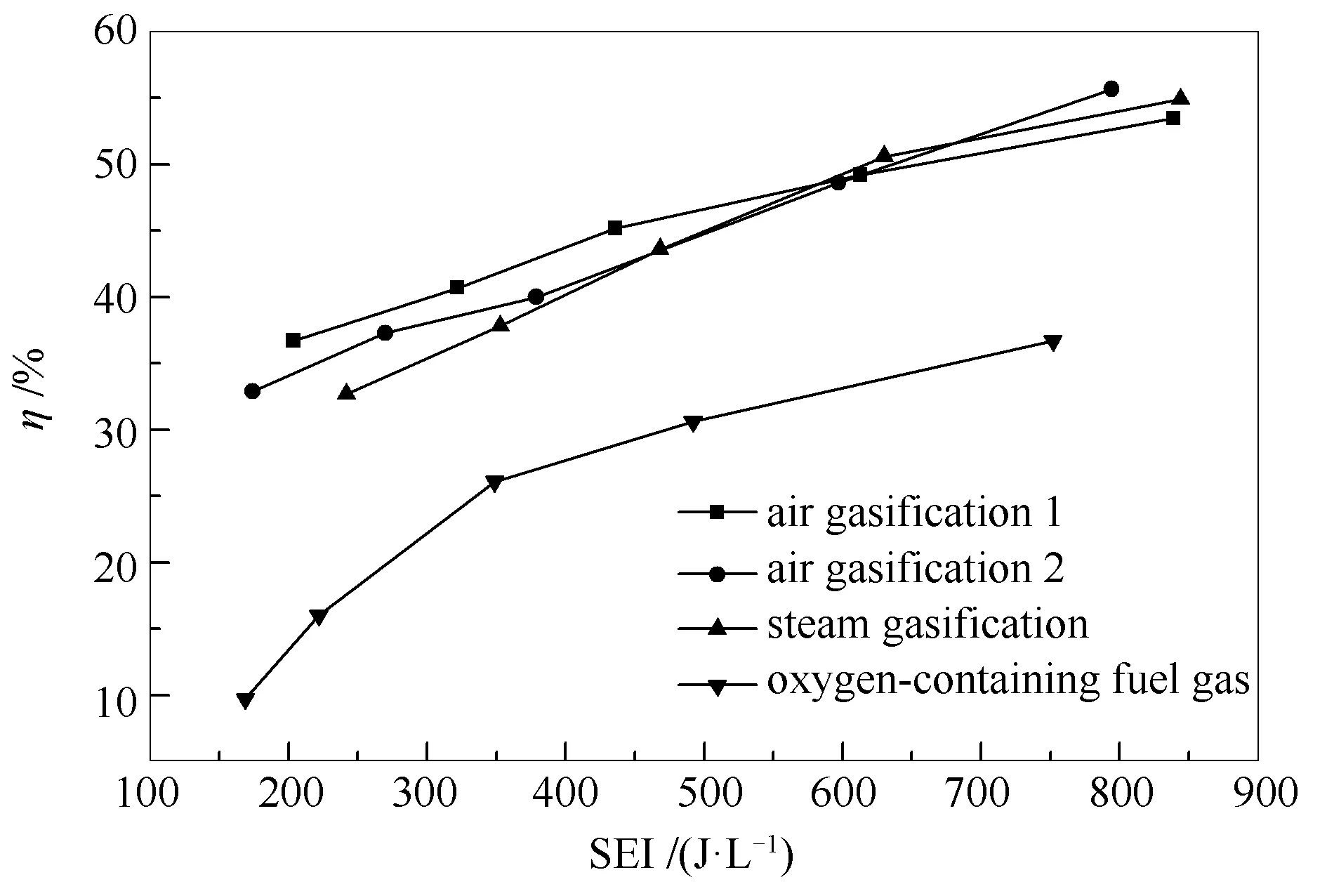

生物质气化燃气的组成与气化介质种类、气化反应条件紧密相关,典型的气化介质有空气、水蒸气等[21]。为了考察气化燃气组成对等离子体脱除苯的影响,实验中采用了四种不同组分燃气,其组成见表2。选用γ-Al2O3小球作为DBD反应器的填充物,反应温度设定为200 ℃,实验结果见图3。

表 2 不同类型的燃气组成

由图3可知,不论对于何种燃气,随着放电能量密度的上升,苯的脱除率也随之上升。提高能量密度,放电过程中将产生更多的活性物质,因此,有利于苯的脱除。同时,对比两种空气气化燃气气氛下的苯脱除率,可知燃气组分浓度的较小波动对苯脱除率影响不大。对于水蒸气气化燃气,其组成与空气气化燃气有较大差异,但两者的苯脱除率相差也不大。Nari等[22,23]考察了不同气体氛围对脉冲放电等离子体脱除焦油模型物萘的影响,发现N2氛围中萘的脱除率最高,而在空气气化燃气氛围中获得了最低的脱除率。Bityurin等[24]对Nair等[22,23]的实验进行了数值模拟,发现等离子体中激发态N2对焦油的脱除起着重要作用,焦油分子与激发态N2的反应是焦油脱除的主要路径,向N2氛围中加入其他燃气组分如CO2、CO或H2等都会导致脱除率的下降。与空气气化燃气相比,水蒸气气化燃气中N2含量较少,但H2与CO2的含量较多,放电过程中可以获得较多的O、OH自由基,焦油分子与O、OH自由基的反应也是焦油脱除的重要路径[22]。综上可知,水蒸气气化燃气中产生较多的H、O自由基弥补了激发态N2数量的减少,因此,水蒸气气化燃气中苯脱除率与空气气化燃气中的脱除率相近。

图 3 不同燃气氛围对等离子体脱除苯的影响

通常生物质气化燃气中会含有少量O2。为了考察O2对等离子体脱除苯的影响,选用了含氧燃气(表2)进行实验。由图3可知,O2的存在导致苯脱除率下降明显。能量密度为750 J/L时,空气气化燃气2中的苯脱除率可达54.1%,然而含氧燃气中的苯脱除率却仅为37.3%。这是因为O2是一种电负性气体,会限制放电过程中的电子密度[25]。同时燃气中的O2还会消耗放电中产生的活性物质,例如激发态N2[25]。因此,O2的加入会导致等离子体过程中苯脱除率的下降。

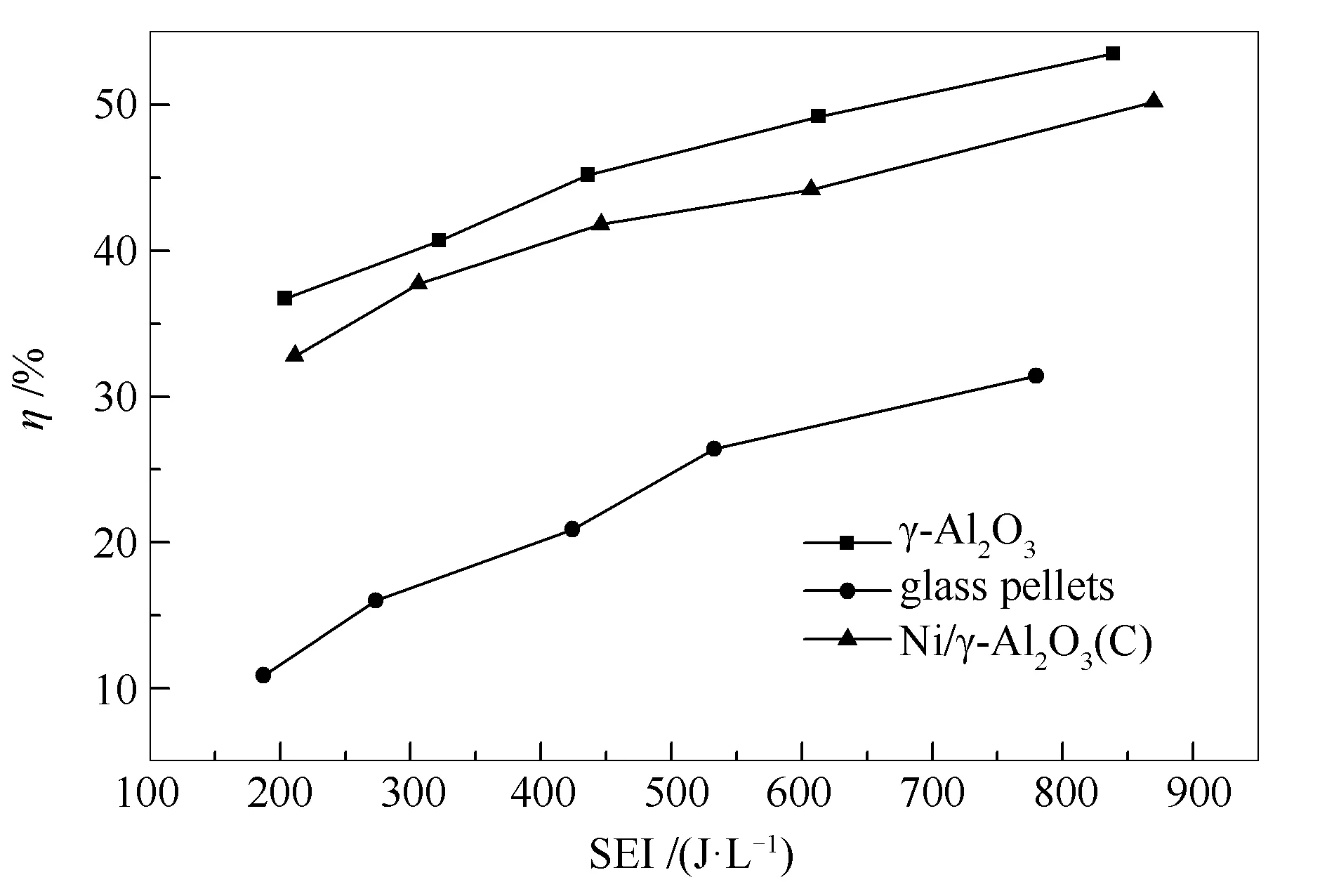

2.3 填充物的影响

分别以玻璃珠、γ-Al2O3小球和Ni/γ-Al2O3(C)催化剂作为DBD反应器的填充物,选用空气气化燃气1作为载气,在反应温度200 ℃时考察了不同填充物对介质阻挡等离子体脱除苯的影响,实验结果见图4。由图4可知,玻璃珠作为填充物时的苯脱除率低于以γ-Al2O3小球为填充物的脱除率。当能量密度为750 J/L时,填充γ-Al2O3小球时苯脱除率为52.5%,而填充玻璃珠的苯脱除率只有31.2%。这是因为γ-Al2O3具有比玻璃更高的相对介电常数,能在单个放电周期中存储更多能量,增强放电强度,从而促进了放电过程中苯脱除反应;此外,γ-Al2O3小球的比表面积及孔体积都明显大于玻璃珠(表1)。这些特点可延长反应物和放电产生的活性物质在放电区域的停留时间,增大两者之间有效碰撞几率,从而提高苯的脱除率[26]。

镍基催化剂由于其较高的催化活性及便宜的价格被广泛用于生物质焦油脱除的研究。实验选用Ni/γ-Al2O3(C)催化剂作为填充物,考察放电等离子体结合催化剂对燃气中焦油模型物苯的脱除。由图4可知,在反应温度为200 ℃时,放电等离子体结合Ni/γ-Al2O3(C)其苯脱除率较填充γ-Al2O3小球时有所下降。如在能量密度为800 J/L时,填充γ-Al2O3小球时的苯脱除率为52.4%,而填充Ni/γ-Al2O3(C)催化剂时苯脱除率仅为48.6%。Jo等[27]发现,催化剂表面存在的导电金属颗粒(如Pt)将会导致反应器内电场强度的降低,从而引起放电等离子体强度的下降,反应物的转化率随之下降。反应温度过低时,催化剂活性较低,催化活性对苯脱除的贡献有限,所以在等离子体结合催化剂过程中,低温度下污染物的脱除主要取决于放电等离子体的强度[28]。因此,在200 ℃时,Ni/γ-Al2O3(C)的引入不但没能提高苯脱除率,反而由于催化剂表面存在导电颗粒Ni使放电等离子体强度降低,导致苯脱除率下降。

图 4 不同填充物对等离子体脱除苯的影响

2.4 反应温度的影响

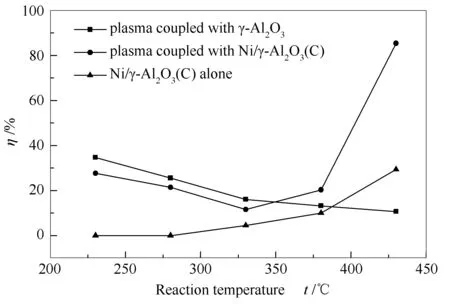

由上可知,在较低的反应温度下(200 ℃),放电等离子体和Ni/γ-Al2O3(C)的结合不能有效地脱除燃气中的苯,实验中也没有观察到等离子体与催化剂之间的协同作用。为了进一步提高苯在放电等离子体中的脱除效果,考察较高温度下等离子体中苯的脱除规律,实验中将反应温度由200 ℃提高到430 ℃,载气选用空气气化燃气1,放电能量密度固定为约350 J/L,实验结果见图5。

由图5可知,填充γ-Al2O3小球于放电区域时,当反应温度由230 ℃升高到430 ℃,苯脱除率由34.7%逐渐下降为10.7%。γ-Al2O3对焦油裂解的催化活性较低,苯的脱除主要依靠放电等离子体化学过程,脱除率与放电等离子体强度正相关。然而,反应温度的上升会对填充物及电介质的相对介电常数产生不利影响,导致放电等离子体强度的下降[29]。因此,随着反应温度的上升,苯脱除率呈下降趋势。将Ni/γ-Al2O3(C)催化剂置于放电区域时,苯脱除率在230-330 ℃随反应温度逐渐下降,于330 ℃达到最低脱除率11.6%;进一步提高反应温度,苯脱除率随之急剧升高,并在430 ℃达到最大值85.4%。Harling等[30]利用DBD等离子体结合Ag/γ-Al2O3脱除空气中的苯也获得了类似的脱除率-温度曲线。对于等离子体结合催化剂反应体系,Blackbeard等[28]认为在较低温度范围内,污染物的脱除主要依靠等离子体气态化学反应,对反应温度的依赖性低。当反应温度超过某个阈值时,随之升高的催化活性在污染物脱除过程中开始变得重要,脱除反应对温度的依赖性增强。实验中,当反应温度低于330 ℃时,温度升高引起的等离子体强度降低导致了苯脱除率的下降。当反应温度高于330 ℃时,Ni/γ-Al2O3(C)的催化活性增大,等离子体与催化剂之间的相互作用提高了苯的脱除效果。

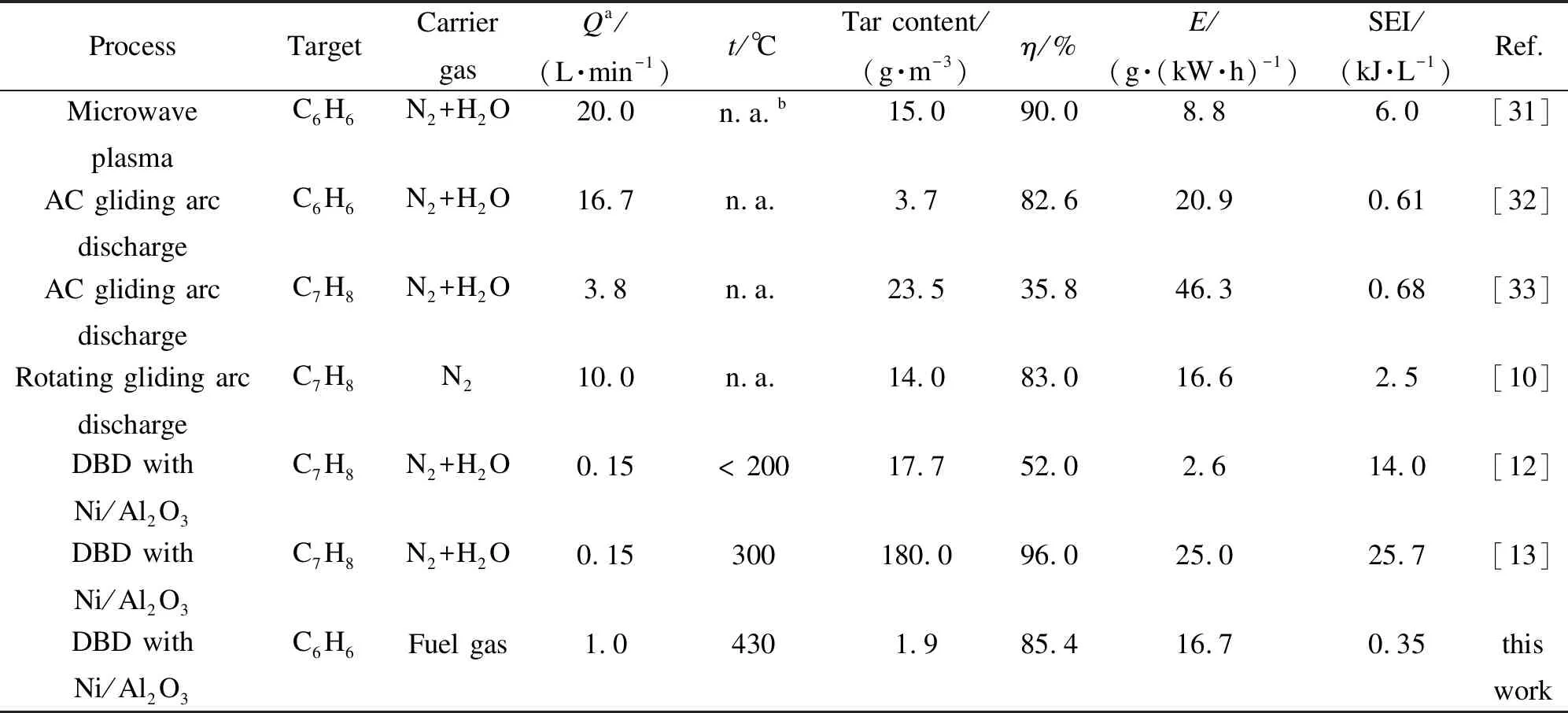

为了探讨放电等离子体与催化剂之间的协同作用,进行了Ni/γ-Al2O3(C)催化剂单独脱除燃气中苯的实验,并与等离子体催化条件下的实验结果进行对比。由图5可知,当仅使用催化剂时,苯脱除率随反应温度升高而逐渐上升,在430 ℃时达到最高值29.4%,远低于等离子体催化条件下的苯脱除率。因此,430 ℃时放电等离子体与Ni/γ-Al2O3(C)催化剂之间存在着显著的协同作用,两者的结合能够有效的脱除燃气中的苯。表3为不同等离子体反应器内焦油脱除性能的比较。

图 5 反应温度对等离子体脱除苯的影响

表 3 不同等离子体反应器内焦油脱除性能对比

a:Qrepresents the total flow rate;b: n.a. = not available

由表3可知,不同类型的放电等离子体的焦油的脱除性能存在差异,同一类型的放电等离子体的焦油脱除性能也因模型物、流量、载气组成、反应温度等因素的不同而存在较大差异。与表中的研究对比可知,本实验在较低的能量输入下,获得了较好的焦油脱除效果:苯的脱除率最高达85.4%,相应的能量效率为16.7 g/(kW·h)。其中,较低的能量效率是由于实验中选用的苯浓度较低,提高苯的初始浓度可望进一步提高能量效率[10]。因此,DBD等离子体结合Ni/γ-Al2O3(C)催化剂可在较低的能量消耗下有效脱除燃气中的苯。

2.5 催化剂还原方式的影响

金属催化剂使用前需将焙烧得到的金属氧化物还原为金属态,传统的方法是以H2作为还原剂的热还原法。传统还原法在高温下进行,易造成活性组分的烧结团聚,降低催化剂的活性组分分散度。近年来,有研究表明采用放电等离子体对催化剂进行还原,可提高催化剂的分散度和催化活性[34,35]。因此采用放电等离子体对Ni/γ-Al2O3催化剂进行还原,考察等离子体结合Ni/γ-Al2O3(P)催化剂对燃气中苯的脱除,载气选用空气气化燃气1,能量密度恒定为约350 J/L,实验结果见图6。

由图6可见,填充Ni/γ-Al2O3(P)催化剂时苯脱除率随反应温度的变化趋势与填充Ni/γ-Al2O3(C)催化剂时类似:反应温度为230-330 ℃时,苯脱除率由30.3%下降到12.5%,当温度高于330 ℃时,苯脱除率随反应温度急剧上升,在430 ℃达到最大值90.0%。由以上可知,低温段(230-330 ℃)脱除率的下降是温度升高引起的等离子体强度降低所导致,高温段(330-430 ℃)等离子体与催化剂之间的协同作用较大地提升了苯脱除率。同时,与使用Ni/γ-Al2O3(C)相比,Ni/γ-Al2O3(P)与等离子体的结合进一步提高了苯的脱除效果,430 ℃的脱除率由85.4%提升到了90.0%。并且,当在无等离子体放电单独使用Ni/γ-Al2O3(P)催化剂时,430 ℃温度下苯脱除率为46.8%,远大于同样条件下单独使用Ni/γ-Al2O3(C)催化剂时的29.4%苯脱除率(图5,)由此可知,使用等离子体还原获得的Ni/γ-Al2O3(P)催化剂活性更高。

图 6 不同还原催化剂对等离子体脱除苯的影响

图 7 不同还原方式催化剂的TEM照片

因此,与传统的热还原方式比较,等离子体还原催化剂具有更高的比表面积及分散度,有利于提高催化剂的苯脱除反应活性。

2.6 燃气组分的变化

放电等离子体结合催化剂脱除焦油是一个复杂的反应体系,载气选用模拟的气化燃气进一步加剧了该反应体系的复杂度,体系中一系列复杂的化学反应将导致燃气组分的变化。图8为不同反应温度下DBD反应器出口处燃气组分浓度的变化规律,载气选用空气气化燃气1,能量密度固定为约350 J/L,催化剂使用Ni/γ-Al2O3(C)。

图 8 不同反应温度下反应器出口处燃气各组分的浓度

由图8可知,对于等离子体结合Ni/γ-Al2O3(C)脱除苯的过程,随着反应温度的升高,H2与CO的浓度逐渐降低,同时CO2与CH4的浓度逐渐增大。当反应温度为430 ℃时,H2与CO达到分别为8.7% (体积分数,下同)和12.8%的最低浓度值,CO2与CH4则达到分别为14.8%和4.7%的最大值。燃气组分浓度的较大变化主要源自焦油脱除过程中同时发生的甲烷化反应、水煤气变换反应及CO歧化反应。

甲烷化反应:

CO+3H2→CH4+H2O

(5)

CO2+4H2→CH4+2H2O

(6)

水煤气变换反应:

CO+H2O→CO2+H2

(7)

CO歧化反应:

2CO→C+CO2

(8)

甲烷化反应会消耗CO、CO2及大量的H2,生成CH4与H2O。当燃气中存在较多CO时,CO2的甲烷化将会被抑制,此时主要发生CO的甲烷化反应[39]。因此,CO的甲烷化反应消耗CO与H2并生成CH4及H2O,生成的H2O又经水煤气变换反应进一步消耗CO并生成CO2。同时,CO歧化反应也会导致CO浓度的降低及CO2浓度的升高。并且随着温度升高,催化剂活性增加,反应生成更多的CH4及CO2,同时导致H2与CO浓度的进一步降低。对比单独使用催化剂时燃气组分的变化情况可知,等离子体强化了燃气的甲烷化反应。

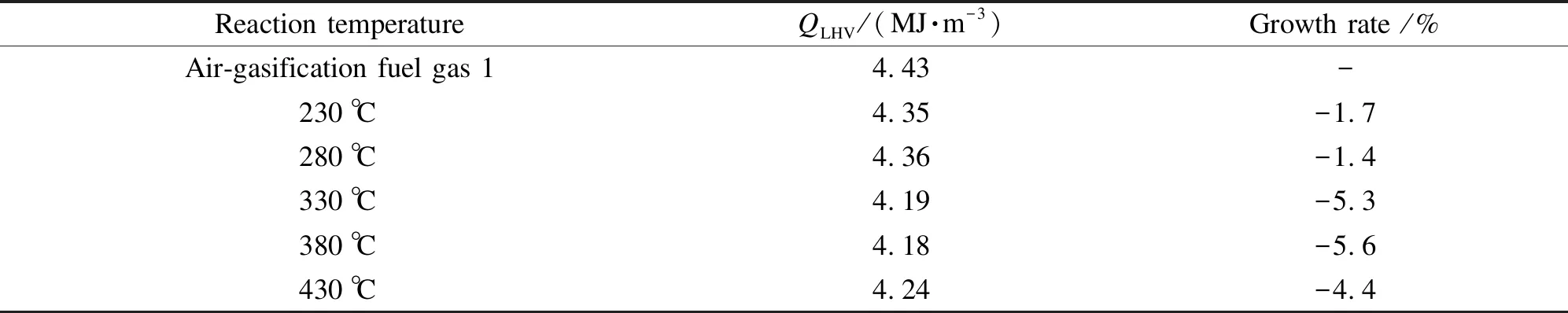

生物质气化燃气可用于工业发电、热电联产或工业采暖供热。燃气的热值是衡量燃气品质的重要指标。为了考察放电等离子体结合催化剂脱除生物质焦油过程对燃气热值的影响,表4给出了不同反应温度下反应器出口处燃气的热值,载气选用空气气化燃气1,能量密度固定为约350 J/L,催化剂为Ni/γ-Al2O3(C)。

由表4可知,经DBD反应器后燃气的热值略有下降,较高反应温度时,燃气热值下降幅度较大,最大降幅为5.7%。导致燃气热值下降的可能原因:实验中使用燃气的H2/CO比过低(空气气化燃气1中H2/CO=0.8),不利于甲烷化反应的进行,导致CO转化率及CH4选择性都比较低,生成的少量CH4对提升热值作用不大;其它副反应发生导致燃气热值的下降,如水煤气变换变换反应及CO歧化反应(见式(7)、(8))。董新新等[17]也发现,当燃气的H2/CO比低于1时,甲烷化后燃气的热值不升反降的现象。

近年来,采用生物质气化燃气制备合成天然气(substitute natural gas, SNG)引起了广泛的关注[40,41]。该技术对生物质原料适用范围较大,气化过程中碳转化率高、产气较快,适合进行大规模利用,同时可利用现有天然气管道及相关技术,减少维护成本。在该工艺中,合成气进行甲烷化之前脱除其中的焦油是其中必不可少的工序[42]。由以上实验结论可知,采用等离子体结合催化剂处理燃气中焦油,能在脱除焦油的同时将一部分CO转化为CH4。因此,可考虑通过等离子体结合Ni基催化剂技术将焦油脱除与气化燃气的甲烷化同时实现。或者采用该技术在气化燃气进入甲烷化反应器前对燃气中焦油进行脱除,同时提高燃气中CH4含量,以降低后续甲烷化反应放热对反应器及催化剂的不利影响,提高整体合成效率。

表 4 不同温度下等离子体结合催化剂反应器出口处的燃气低位热值

3 结 论

反应温度200 ℃时,空气气化燃气及水蒸气气化燃气氛围内的苯脱除率比较接近,但燃气中少量O2的存在会导致苯脱除率的较大下降。提高放电能量密度,使用高相对介电常数、高比表面积和高孔体积的填充物有利于苯的脱除。

反应温度对等离子体结合Ni/γ-Al2O3(C)催化剂体系苯的脱除有较大影响,反应温度230-330 ℃,温度升高将导致苯脱除率的下降,不利于苯的脱除;当温度高于330 ℃,提高温度有利于苯的脱除,并在430 ℃获得最大脱除率85.4%。等离子还原催化剂Ni/γ-Al2O3(P)具有更高的比表面积及分散度,其与等离子体的结合能进一步提升苯脱除率,430 ℃下脱除率可达90.0%。

Ni/γ-Al2O3的甲烷化活性将导致燃气的甲烷化反应,燃气中CH4浓度的升高,但燃气的热值略有下降。放电等离子体的引入可增强燃气的甲烷化反应。