矿用液压支架立柱立式拆装机设计*

李毅华,袁剑,赵飞飞,邓家一,任欢,汤配

(安徽理工大学 机械工程学院, 安徽 淮南 232001)

0 引言

随着煤炭开采的快速发展,综采机械化采煤设备的应用越来越广。随着矿企综采设备的推广应用,对采煤生产效率和安全的要求也越来越高。由于煤矿采掘工作面环境恶劣,特别是多数矿井高温潮湿、工作介质腐蚀性强等工况,严重影响了综采设备的安全可靠性和使用寿命,故在完成一个工作面的开采后,整个煤矿综采设备均需要大修。

液压支架是综采设备的重要组成部分,立柱作为液压支架的重要部分,由于长期在恶劣条件下做往返运动,且直接与井下潮湿空气接触,伸缩立柱受损严重,从而导致液压支架失效,严重威胁煤矿的安全开采[1-2]。

液压支架立柱维修时,需要先将立柱从液压支架上拆卸下来,再对其进行拆卸,对损坏的部分进行修复后再进行安装。立柱拆卸难点在于拆卸立柱的导向套,卧式拆装时,由于立柱自重等原因,容易造成轴线不对中,从而造成导向套螺纹损坏、缸体拉伤、密封件压坏等。立柱在卧式下的拆卸方式为人工拆卸,劳动强度大,工作效率低,而且当立柱导向套螺纹处锈蚀严重时,仅靠人力是无法进行拆卸的[3-4]。因此,卧式拆装立柱容易进一步造成立柱损坏,拆装过程繁琐、费力且不安全。通过分析研究,设计了一种立柱立式拆装机,满足了生产急需,既降低了劳动强度,提高了立柱拆装效率。

1 立式拆装机的结构组成

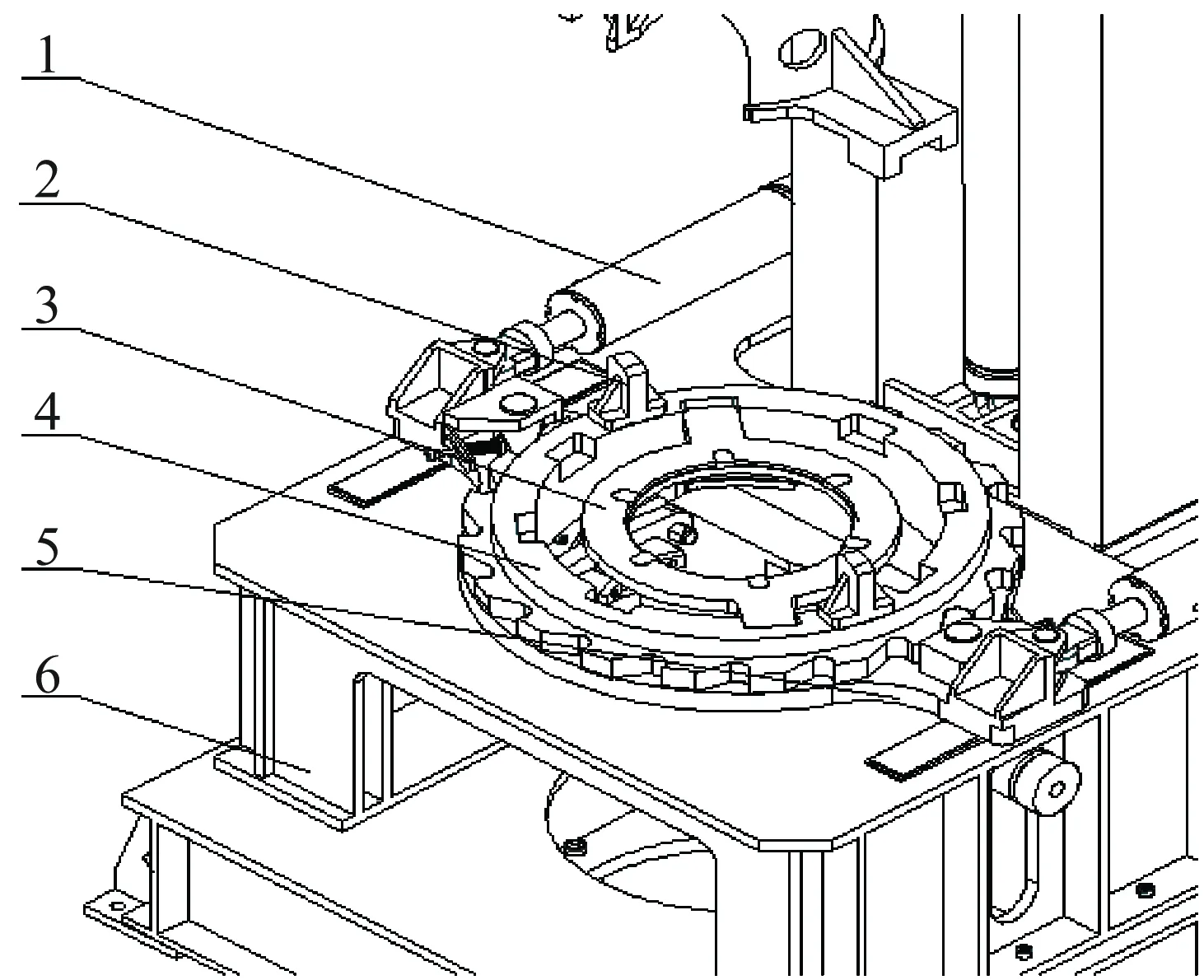

立式拆装机主要由滑动夹紧机构、动力头机构、翻转机构、大扭矩增力机构、固定夹紧机构、底座和升降托架机构等构成,如图1所示。

1-升降架机构;2-大扭矩增力机构;3-固定夹紧机构;4-动力头机构;5-滑动夹紧机构;6-翻转机构;7-底座图1 立式拆装机结构图

图2为滑动夹紧机构、动力头机构和翻转机构示意图。滑动夹紧机构由升降油缸、滑动座和拉板等组成;动力头机构由马达固定架、液压马达和旋转盘组成;翻转机构由翻转耳座、翻转支柱、顶板和翻转油缸等组成。滑动座安装在翻转支柱上,可以伴随升降油缸在翻转支柱上滑动。马达固定架固定在滑动座上,液压马达输出轴上固定着旋转盘,用来旋转拆装立柱导向套。翻转耳座固定在底座上,翻转支柱通过销轴装配在翻转耳座上,并能通过翻转油缸翻转一定的角度。

1-旋转盘;2-液压马达;3-马达固定架;4-拉板;5-顶板;6-滑动座;7-翻转支柱;8-翻转油缸;9-升降油缸图2 滑动夹紧机构、动力头机构和翻转机构示意图

图3为大扭矩增力机构示意图。大扭矩增力机构由摆动架、摆动盘、挡板座、棘轮机构和摆动油缸等组成。摆动架固定在底座上,摆动盘摆放在摆动架通孔处且与通孔同心。棘轮机构放置在摆动盘上,挡板座焊接在棘轮上端面两端,配合旋转盘旋转棘轮。摆动油缸一端固定在摆动架上,活塞杆端固定在摆动盘上,当其往复转动时带动摆动盘运动。摆动盘往复摆动时,可以通过棘轮机构中的顶块转动棘轮。卸盖卡模有多种规格,根据所要拆装的立柱的导向套进行选择,卸盖卡模放置在棘轮的内嵌入槽中。

1-摆动油缸;2-挡板座;3-卸盖卡模;4-棘轮机构;5-摆动盘;6-摆动架图3 大扭矩增力机构示意图

图4为固定夹紧油缸的示意图。固定夹紧机构由两个固定夹紧油缸组成,它固定在摆动架内的垫板上。固定夹紧油缸由导向法兰、活塞杆、缸筒、导杆、橡胶垫等构成。导向法兰和导杆的作用是保证活塞杆直线运动,活塞杆头的橡胶垫的作用是在夹紧立柱时防止缸体表面刮伤。

1-橡胶垫;2-活塞杆;3-导向法兰;4-缸筒;5-导杆图4 固定夹紧油缸示意图

图5为升降托架机构的示意图。升降托架机构由升降架和提升油缸组成。提升油缸缸底固定在底座下表面,活塞杆头固定在升降架两端。缸底卡模有多种规格,根据所要拆装的立柱选择。缸底卡模和升降架接触部分设计成类似联轴器的结构连接在一起[5-6]。

1-提升油缸;2-缸底卡模;3-升降架图5 升降托架机构示意图

2 拆装机工作原理

通过升降油缸和提升油缸确定被拆装立柱的夹紧部位,再由固定夹紧油缸夹紧。固定夹紧机构主要起到对中、定位的作用。当液压马达带动旋转盘旋转时,主要依靠升降架和缸底卡模抱紧卡死产生扭矩。

立柱缸筒在固定夹紧油缸和缸底卡模对中抱紧卡死后,用卸盖卡模扣紧立柱的导向套,卸盖卡模由若干内支凸肩和两个外支凸肩制成,可将其直接与旋转盘接合转动,或将其装在棘轮盘的嵌入槽内,滑动座向下滑动,旋转盘与棘轮盘上的挡板座接合时转动,向嵌入在棘轮盘内的卸盖卡模输出扭矩,旋转导向套。

旋转盘为空心结构,便于将立柱的前端活柱导入。旋转盘配合挡板座带动棘轮盘内的卸盖卡模即可拆下导向套,对锈死的导向套要启动大扭矩增力机构。大扭矩增力机构的摆动油缸往复推拉,带动摆动盘往复摆动,从而利用顶块转动棘轮盘转动。大扭矩增力机构在摆动油缸的作用下产生强大的推力,扭松螺纹后再用液压马达迅速旋出导向套[9]。

3 立式拆装机主要特点

1) 为了使立柱以直立的方式拆装,解决卧式拆装时所产生的问题,底座上设计一通孔,且与动力头机构、大扭矩增力机构和升降托架机构在同一轴线上。

2) 拆装立柱时需使用与立柱配套的卸盖卡模和缸底卡模。固定夹紧机构和安置在升降机构上的缸底卡模共同实现将立柱对中、抱紧的功能,解决了卧式拆装时轴线不对中的问题。固定夹紧机构的固定夹紧油缸前端放置橡胶垫,以解决立柱拆装时缸体刮伤的问题。

3) 设计使用液压传动来拆装立柱。利用动力头机构中的液压马达和大扭矩增力机构中的棘轮机构实现对导向套拆装的功能。一般情况下,使用液压马达进行导向套的拆装,可以灵活调定导向套扭矩;当遇到腐蚀严重的导向套时,启动大扭矩增力机构,配合液压马达进行拆卸。

4 立式拆装机工作过程

以双伸缩立柱为例:

1)装配立柱。利用翻转油缸将翻转支柱翻转一定的角度,使立柱顺利放入座体内。将缸底卡模装在升降架内,将立柱的外缸放入,提升油缸上下推拉确定夹紧位置,用固定夹紧油缸夹紧。外缸螺纹口上涂抹润滑油,起吊中缸对准外缸孔口的位置放入。重复以上操作将活柱放入中缸筒内。将翻转支柱竖直,人工套上外缸导向套,装上对应的卸盖卡模,滑动座向下滑动压紧活柱,旋转盘配合挡板座旋紧外缸导向套。人工套上中缸导向套,重复以上操作旋紧中缸导向套。最后松开固定夹紧油缸,使翻转支柱翻转一定的角度,起吊立柱完成装配操作。

2)拆卸立柱。选择对应型号的卸盖卡模及缸底卡模进行装配,将翻转支柱翻转一定的角度,起吊立柱放入座体孔中。将翻转支柱竖直,用固定夹紧机构和升降托架机构确定夹紧位置,对中并抱紧卡死。将卸盖卡模装在中缸导向套上,利用滑动夹紧机构夹紧活柱,旋转盘配合挡板座旋松中缸导向套并压紧中缸,吊离活柱,重复以上操作将外缸导向套旋松,依次吊走中缸和外缸,完成拆卸操作。若导向套螺纹处锈死,液压马达无法拆卸,启动大扭矩增力机构,当扭松螺纹后再重复以上操作旋出导向套,完成拆卸操作。

5 结论

1) 该立式拆装机改变了传统卧式的拆装方式,通过站立的方式对立柱进行了拆装。

2) 拟解决立柱卧式拆装时因自重力作用无法对中,从而导致拆装导向套难以操作,导向套螺纹损坏,缸体拉伤,密封件压坏等问题。

3) 改变了人工拆卸方式,利用液压装置进行拆装。液压马达可以灵活调定导向套扭矩,并且可以通过大扭矩增力机构拆卸锈死的导向套。

总之,该立式拆装机通过实际应用,不仅降低了劳动强度,而且使拆装立柱的质量得到提高,提高了工作效率。