服装洗后拧绞平整度测试与评价方法

陈丽丽

(绍兴文理学院 元培学院,浙江 绍兴 312000)

折皱是织物在穿着或洗护过程中,由于运动、洗涤等[1]动作,给织物施加了不可回复的外力,从而导致织物表面产生凹凸不平的现象。抗皱性越差的织物,表面的不平整现象就越明显,从而严重影响服装的整体美观性,因此对服装或织物的平整度进行准确而客观的评价尤为必要[2]。近年来,国内外的学者们对各种服装或织物的平整度进行了大量研究[3]。KANG[4]利用三维网格投影技术对织物折皱进行了研究;AIBARA等[5]研究了西装接缝起皱等级的客观评价方法;TURNER[6]利用自行构建的视觉系统对织物平整度进行了研究。刘成霞等[7-8]提出了可同时测试织物多方向抗皱性的方法,并构建了关节模拟装置,对实际着装过程中的起皱所引起的平整度进行了研究[9-11]。

到目前为止,国内外对服装或织物平整度的研究大多集中在实际穿着过程中的不平或机洗后的不平现象。而常见的洗涤方式分为机洗和手洗,尽管现在机洗是一种常见的洗涤方式,但对于夏季等轻薄衣物来说,手洗可能更为常见。且手洗后要经过拧绞使其脱水,该拧绞过程对服装施加的外力不小于机洗。因此对服装湿洗后的拧绞平整度加以探析可以完善织物平整度的研究成果,为全面评价服装的抗皱能力提供指导。对此本文提出一种评价服装湿洗后拧绞平整度的测试方法。

1 实 验

1.1 试样的选取

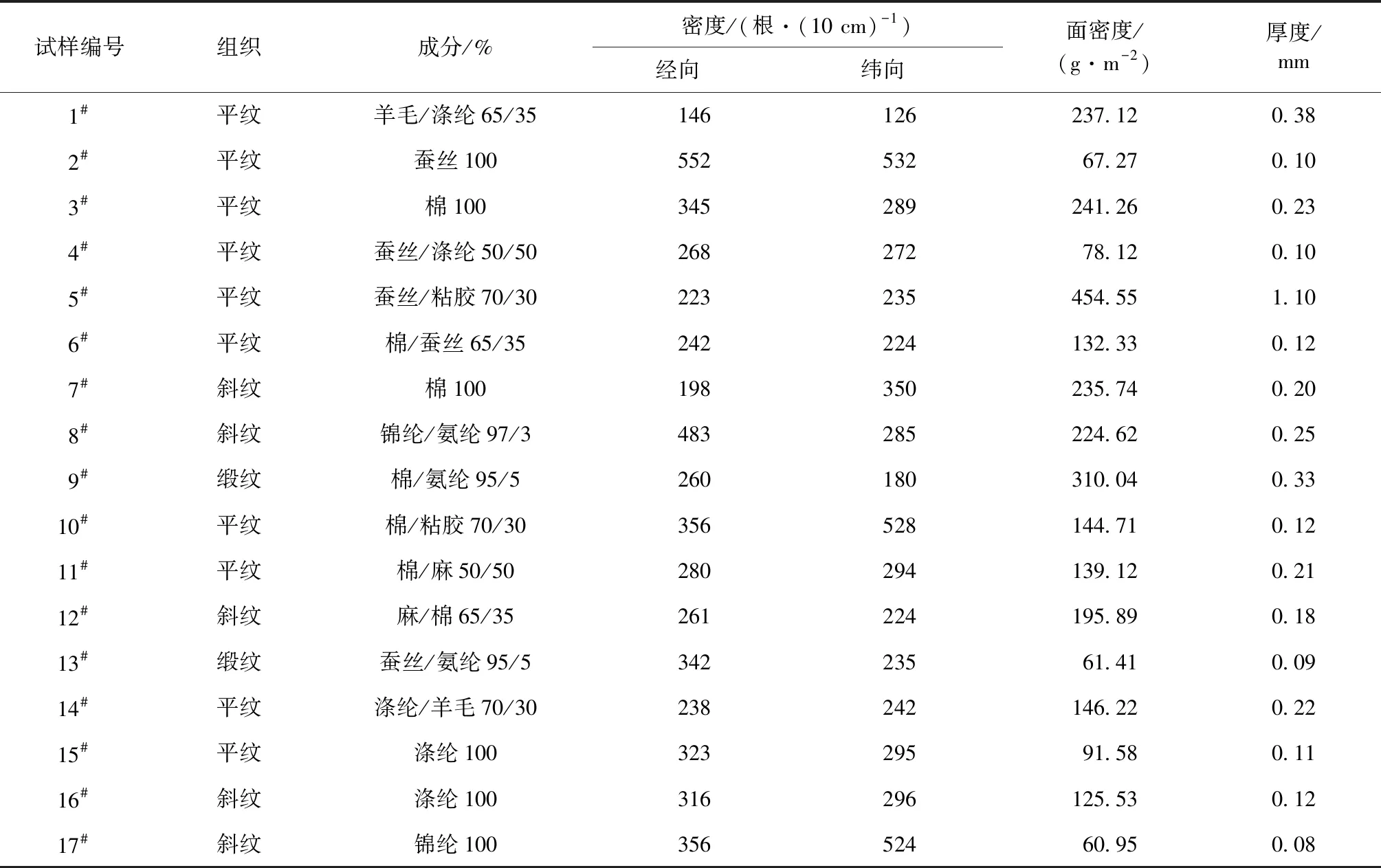

选取有一定代表性的17种常见纯色机织物,织物规格参数见表1。

表1 织物规格参数

1.2 利用模拟装置对织物进行拧绞

1.2.1原理介绍

为使研究更具规范性和科学性,本文设计了模拟洗后双手对服装进行拧绞的装置。实际生活中,服装洗后拧绞的过程是双手抓住服装两端,以不同的方向对其进行旋转,直至不再滴水。本文装置的设计原理是模拟人的双手对服装进行拧绞的过程,故此将其命名为“手拧模拟装置”,简称“模拟装置”。

1.2.2模拟装置的设计及加工

设计加工工具:软件SOLIDWORKS、电子千分尺、划刀、夹台、铣床、钢尺、磨削机床等。

加工材料:在拧绞过程中,由于夹合织物两端的夹头在水平方向上会产生相当高的扭矩力,同时脱水过程中有水滴落,因此装置主体采用强度高、防水锈的铝合金材质。

结构:织物两端由夹头夹紧后,一端固定不动,另一端利用转体进行旋转拧绞。并运用皮带轮传动原理,由电动机带动转体旋转。因此整个装置由4个主要部分组成,分别为主板、夹头、转体、电动机,模拟装置见图1,其中电动机的侧面上设有电源开关、启动开关、停止开关、调速器和定时器。

1.2.3实验前的准备

实验设备及工具:手拧模拟装置、扫描仪、大头针、计算机。

实验条件:标准大气环境,光照均匀且光线充足的室内。

实验试样:将表1中17种织物熨烫平整后,裁剪成35 cm×35 cm的规格(标上经向丝缕记号),每种织物准备3块试样。

图1 模拟装置

1.2.4实验流程

在温度20 ℃、相对湿度60%的环境下进行测试,所需器材有:手拧模拟装置、塑料盆、皮尺、内六角螺丝扳手、自制筛网干燥架等。

实验步骤分成浸泡、拧绞、晾干3个流程,其详细步骤如下:

①把织物放在盆内,考虑到部分深色织物会褪色,将深色和浅色分开放置,并按编号顺序放入。用常温自来水缓缓加入盆内,直至其将织物没过。静置1 h,确保每块织物完全被浸润(为避免手的搓洗动作不一致给实验结果带来误差,以浸润代替搓洗)。

②将织物从盆内取出,由于不同原料的织物缩水率不同,所以重新将织物剪成30 cm×30 cm的规格,并将经向定为织物的拧绞方向。用手拧模拟装置夹合织物两端各2 cm,中间量为24 cm,比装置2个夹头之间的距离长2 cm,作为拧绞需要的松量(因为随着拧绞过程的进行,织物长度会逐渐缩短),然后旋紧螺丝固定织物,为统一起见,拧绞圈数定为5圈,旋转速率为20 r/min。待转体停止转动,停留5 s。拧绞前和拧绞中的织物见图2。

图2 拧绞前和拧绞中的织物

③用摇臂将转体进行复位,松开固定螺丝,轻取下织物并展开,并将每块织物铺在自制筛网干燥架上(以防垂直悬挂时,织物自身重力对折皱造成影响)悬挂晾干6 h。

④将晾干的试样轻取下置于扫描仪(分辨率设为300dpi)内进行图像获取,确保扫描参数一致。为了避免扫描仪的盖板对织物表面造成压力而影响折皱形态,扫描时,在盖板下端四周放置小物体用以支撑,使织物与扫描仪盖板之间留有缝隙。

⑤由于扫描获取的图像大小不一,为统一参数,将获取的图像截成256像素×256像素大小,截成统一的像素不但减小了误差,还能提高运算速度,同时还能起到类似平滑去燥的作用,可以过滤掉一些织物表面组织纹理对实验结果的干扰。

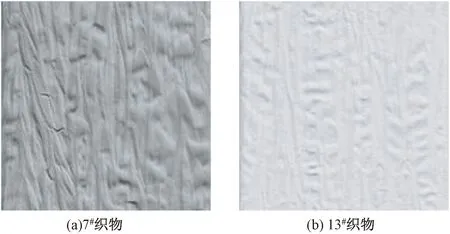

拧绞后的织物见图3。可以看出:不同的织物,拧绞后的折皱程度也不同。

图3 拧绞后的织物

1.3 拧绞平整度的主观评价

参照GB/T 13769—2009《纺织品 评定织物经洗涤后外观平整度的试验方法》,将平整度图像与标准模板放在相同的光源下,先后由5名来自纺织服装企业质检部的专家,通过目测比较的方法进行对比,确定织物的平整度等级。标准模板共有1、2、3、3.5、4、5六个级别,从1级到5级,其平整度依次变好。但由于实际织物千差万别,其平整度情况也不尽相同,为了使评价结果更精准,将折皱程度定为5大等级。其中1 级代表起皱非常严重,2 级为较重,3级为一般,4级为较轻,5级为非常轻。在此基础上将2个相邻等级再划分10个小等级,等级间隔为0.1。

5名专家的评价结果经过Kendall秩相关系数的一致性检验,在α=0.05的水平下显著相关。所以主观评价具有良好的一致性。因此将5名专家对该织物(3块试样)等级评分的平均值经四舍五入后作为该织物的最终得分,并保留一位小数。再根据得分高低进行排序:序号为1的主观评价得分最低,即平整度最差,序号为17的平整度最好。

1.4 利用Tamura纹理参数客观评价拧绞平整度

1978年,TAMURA等[12]基于视觉感观的特点,提出了6个表达纹理特征的参数,该参数不但比其他纹理特征更加直观,同时还具有视觉上的意义。经过研究,在6个基本纹理特征参数中,粗糙度和对比度对织物洗后拧绞平整度的表征效果较好,因此文以这2个参数为例进行分析研究。

1.4.1粗糙度

对于纹理基元模式相同的物体,基元尺寸越大,看起来越粗糙。其计算步骤如下:

①计算图像中每个像素点 2k邻域内的平均灰度值,即:

(1)

式中:k=1,2,…,5;p(i,j)是位于像素点(i,j)的像素强度值;i和j分别为像素点的横向和纵向坐标。

②对每个像素点,计算在水平和垂直方向上不重叠窗口间的平均灰度值差;

Ek,h(i,j)=|ak(i+2k-1,j)-ak(i-2k-1,j)|

(2)

Ek,v(i,j)=|ak(i,j+2k-1)-ak(i,j-2k-1)|

(3)

式中:Ek,h(i,j) 为水平方向上不重叠窗口间的平均灰度值差;Ek,v(i,j) 为垂直方向上不重叠窗口间的平均灰度值差。

③对每个像素点,计算使E达到最大时的k,则最优窗口为Sbest(x,y)=2k;

Ek=Emax=max(E1,h,E1,v,…,E5,h,E5,v)

(4)

④取Sbest的均值作为整幅图片的粗糙度, 即

(5)

式中:m和n分别为水平和垂直方向的像素总数。

服装折皱的纹理基元相对比较单一,尺寸相同,运用粗糙度可以描述其纹理特征。

1.4.2对比度

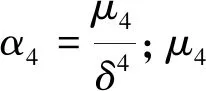

对比度不仅可以衡量局部的灰度变化信息,还可以表达图像的整体感知信息。表达式为:

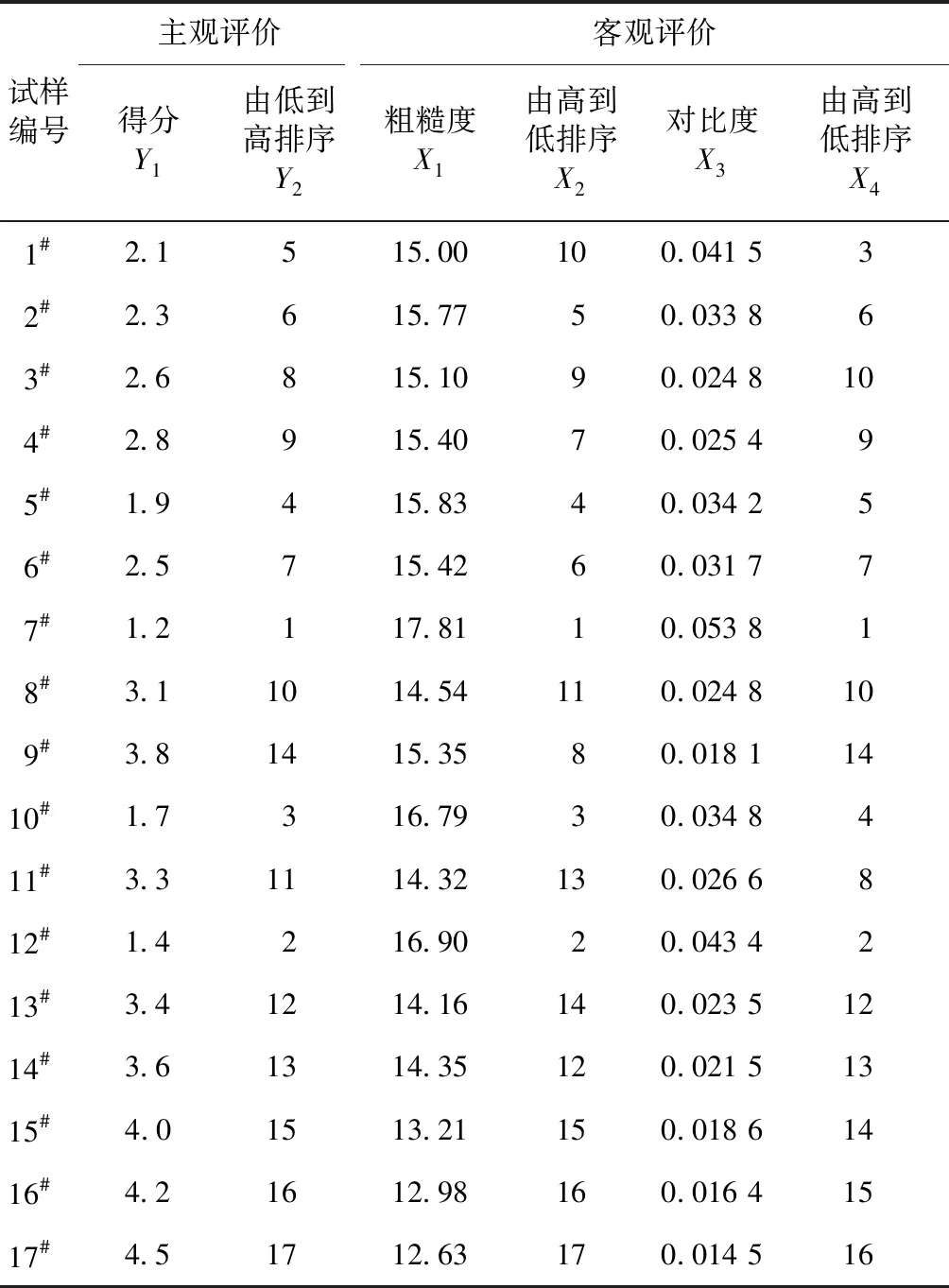

织物拧绞平整度评价结果见表2。

表2 织物拧绞平整度评价结果

2 结果与讨论

2.1 粗糙度与主观评价结果的关系

粗糙度与专家评分的关系见图4。由图4可知,二者具有较好的负相关关系,相关系数R12为0.850 3,即专家主观评分越高的织物,粗糙度数值越小,这是因为评分越高说明洗后拧绞平整度越好,即越平整,因而粗糙度越小。

图4 粗糙度与主观评分的关系

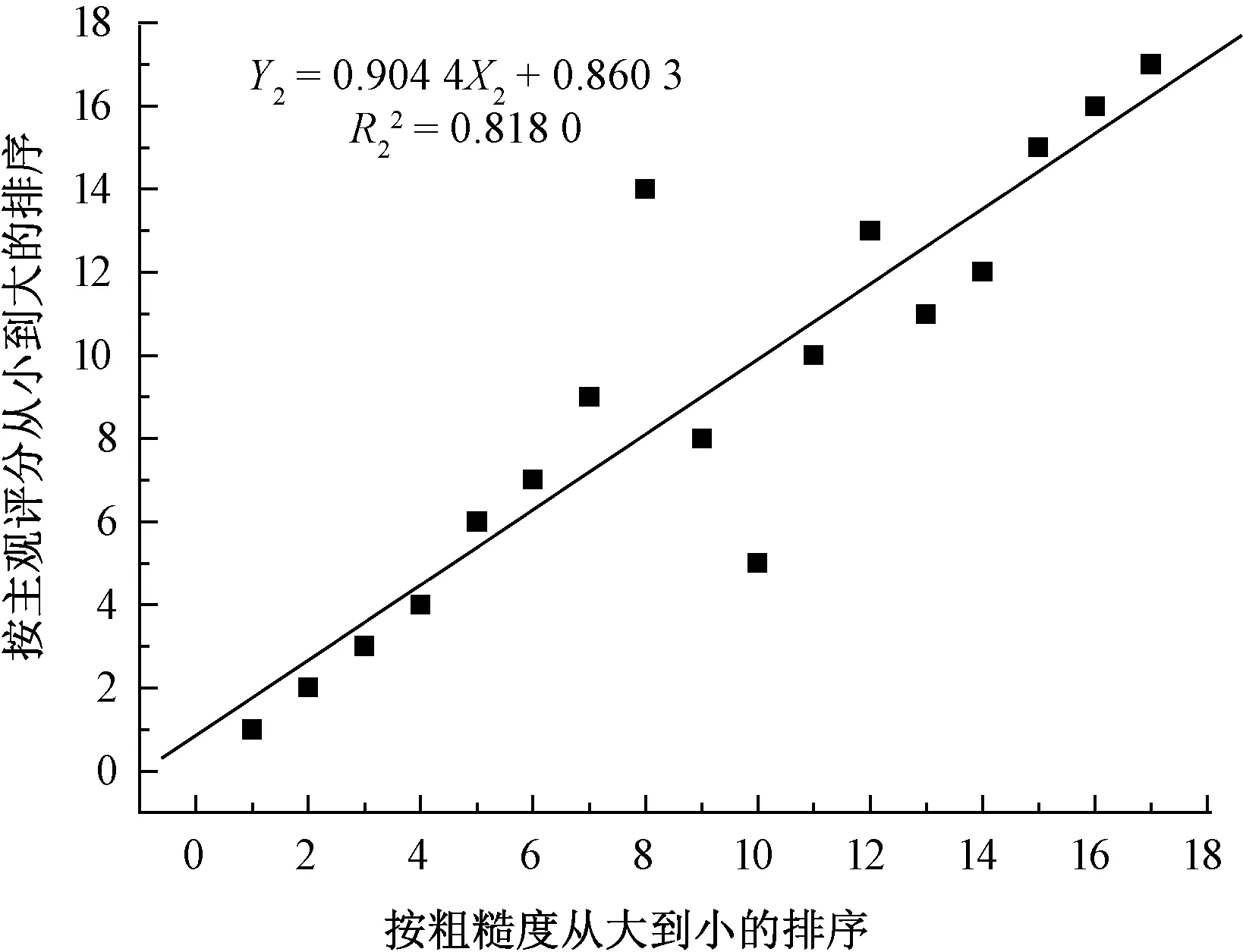

粗糙度与主观评分排序之间的秩相关系数见图5,是将17块织物按照粗糙度的数值从大到小的排序(数值最大的排序为1,最小的排序为17)与专家评分从小到大(评分最低的为1)的排序之间的相关系数。由图5可知,二者的相关性较好,相关系数R22为0.818 0,即按照Tamura纹理参数中的粗糙度进行的排序与利用专家主观评价得分进行的排序之间具有良好的正线性相关关系,主客观评价方法所得结果之间具有较好的一致性。

图5 粗糙度与主观评分排序之间的秩相关系数

2.2 对比度与主观评价结果的关系

粗糙度与主观评分的关系见图6,是17块织物Tamura纹理参数中的对比度X3与专家评分Y1之间的相关系数。可知二者具有较好的多项式关系,相关系数R32为0.936 8,且为负相关,即对比度越大的织物,主观评分越低,这是因为对比度越大,说明织物表面高低起伏越明显,也就是越不平整,这种织物在主观评价时的得分也就越低。

经过比较可以发现,对比度与主观评价结果的相关性高于粗糙度,即R3>R1,说明用对比度来评价织物洗后拧绞平整度更符合人们肉眼观察的结果,将其作为客观评价指标更为准确。

图6 对比度与主观评分的关系

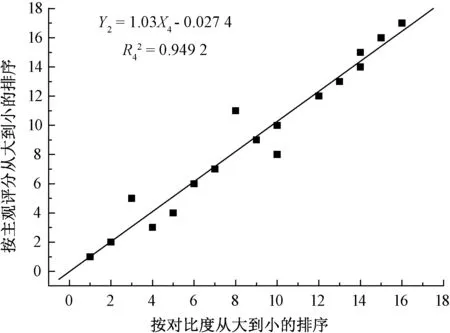

对比度与主观评分排序之间的秩相关系数见图7,是将17块织物按照对比度的数值从大到小的排序与专家评分从小到大的排序之间的秩相关系数。可知,二者的相关系数R42为0.949 2,高于R2(粗糙度与专家主观评分之间的秩相关系数),即利用Tamura纹理参数中的对比度对织物洗后拧绞平整度进行评价的准确性更高。

图7 对比度与主观评分排序之间的秩相关系数

3 结 论

以17块纯色机织试样为研究对象,先用自行设计的湿洗手拧模拟装置对其进行拧绞实验,再进行拧绞平整度的主观评价,并利用图像处理技术,提取了Tamura纹理参数,经过研究得出以下结论:

①Tamura纹理参数中的粗糙度和对比度与主观评价得分都具有较好的负相关关系,且二者与专家主观评价得分的秩相关性良好,因此都可以用来对织物洗后拧绞平整度进行客观评价。

②对比度与主观评价结果的具体关系为:Y2=189 9.8X32- 212.11X3+ 7.165 3,R32=0.936 8,其相关性好于粗糙度,式中Y2为专家主观评价得分,X3为Tamura纹理参数中的对比度,可以根据此关系式,利用图像技术获得织物的对比度参数,来预测专家主观评价得分。

本文提供了一种检测织物经过湿洗后手拧平整度的方法,根据此方法可以预测织物做成服装后,抵抗洗护过程中拧绞变形的能力。