核电站凝汽器用钛焊管蒸汽腐蚀疲劳性能研究

郭佳林, 董燕妮, 徐永锋, 王鼎春

(1. 宝钛集团有限公司,陕西 宝鸡 721014;2. 东方汽轮机有限公司,四川 德阳 618000)

凝汽器是汽轮发电机排汽端的重要设备,其运行的经济性和稳定性直接影响整个核电厂的安全和效益。由于核电厂对设备安全性、稳定性要求较高,凝汽器的冷却介质多为腐蚀性较强、成分复杂的海水,因此制造凝汽器的材料应当具有强度高、抗腐蚀性强、热导率较高及制造工艺较成熟等特点。金属钛的强度高,抗腐蚀能力强,热导率适中,逐渐成为制造核电厂凝汽器的主要材料。

钛焊接管材(简称钛焊管)具有优异的加工性能和耐腐蚀性能,被广泛应用于核电站凝汽器的制造,但其在凝汽器中的工作环境较为恶劣,实际应用过程中也可能因多种环境因素而失效,其中蒸汽腐蚀便是极为重要的一种。蒸汽腐蚀属于液相腐蚀,在潮湿的大气氛围中,金属表面会形成液膜,当水汽达到饱和时,在金属表面会发生凝结现象,形成更厚的湿膜。

钛合金在腐蚀性介质中由于表面钝化膜具有完整性、致密性、稳定性等特点,往往具有较强的腐蚀抗力。但是,当交变应力和腐蚀介质共同作用时,钛合金表面的钝化膜可能被破坏,腐蚀介质穿过钝化膜与钛合金基体发生电化学反应,导致钛合金腐蚀疲劳寿命比无腐蚀介质下的疲劳寿命低。腐蚀疲劳的过程比较复杂,腐蚀疲劳的很多理论问题还没有达成共识[1-9]。

由于核的敏感性,核电站在设计和制造时具有极高的安全性和可靠性的要求,选材往往比火电站更加严格、苛刻。一方面要求核电站凝汽器用钛焊管具有比火电站凝汽器用钛焊管更高的性能指标;另一方面则迫切地要求开展核电站凝汽器用焊钛焊管在工况条件下的性能研究,积累相关数据,为核电站凝汽器用钛焊管的性能指标的制定提供依据。目前国内尚无人系统地开展核电站凝汽器用钛焊管在工况条件下的性能研究,蒸汽腐蚀疲劳也未见文献报道。为了满足核电站凝汽器选材需要,本文开展了核电站凝汽器用钛焊管的蒸汽腐蚀疲劳性能研究工作,测试分析了国产和进口两种核电站凝汽器用钛焊管的蒸汽腐蚀疲劳性能,以期能够为核电站凝汽器用钛焊管性能指标制定提供指导。

1 试 验

试验所用材料分别是宝钛集团有限公司生产的国产钛焊管和日本神户制钢生产的进口钛焊管,钛焊管牌号为Gr.2(与TA2成分相同),规格为直径25.4 mm×壁厚0.5 mm,技术标准ASTM B338。

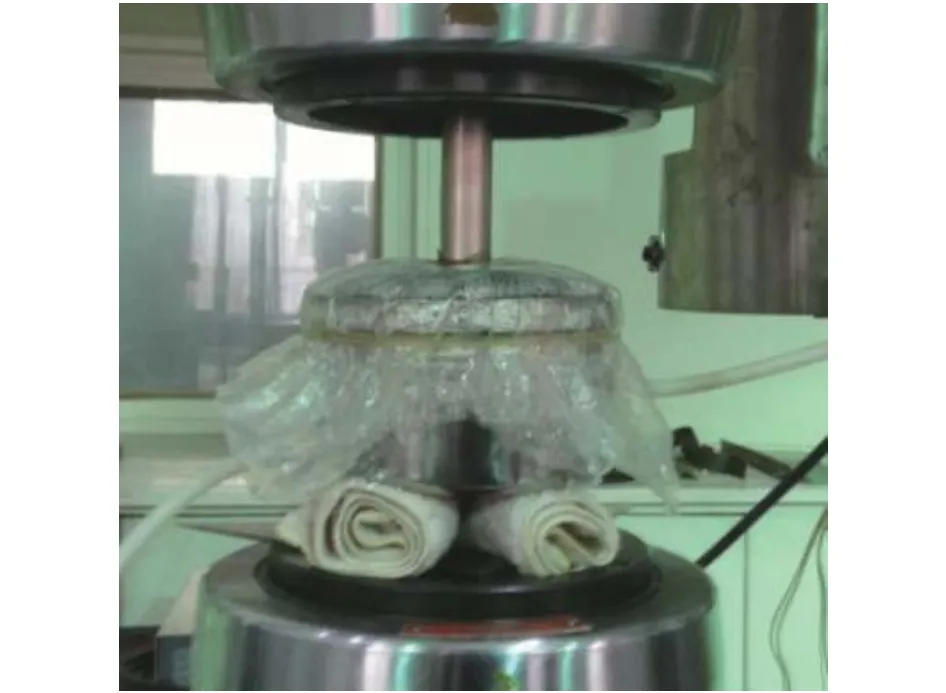

疲劳试验在室温大气和人工配置海水的100 ℃水蒸汽两种条件下进行,人工配置海水的成分见表1。所采用的试验设备为Instron1342 电液伺服疲劳试验机,试验标准为GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》,应力比R=0.1,载荷为正弦波形,频率f=1.0 Hz,疲劳循环基数为1×106。试验采用长度为300 mm钛焊管疲劳试样,试样承载面积按实际测量的壁厚和外径计算。试验所需的水蒸汽由医用高压锅产生并通入密封箱内,冷凝水由密封箱底部的出口流出,密封箱内水蒸汽压力为0.1 MPa。图1为试验装置照片,试验时水蒸汽的实测温度为(98±0.5)℃。试验完成后采用SU-6600场发射扫描电子显微镜(scanning electron microscope,SEM)对疲劳试样的断口进行观察。

表1 人工海水的成分Tab.1 Chemical composition of artificial seawater

图1 疲劳试验装置照片Fig.1 Photograph of fatigue test device

2 结果与分析

2.1 疲劳试验

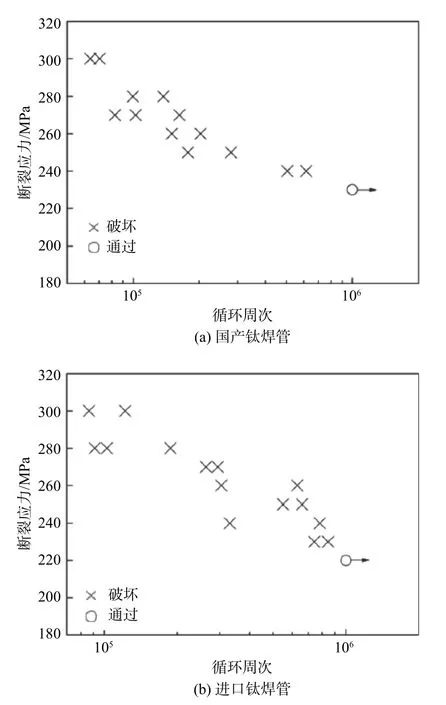

图2是国产钛焊管和进口钛焊管在室温大气下的疲劳S-N曲线,图3是国产钛焊管和进口钛焊管在人工配置海水的100 ℃水蒸气环境下的疲劳S-N曲线。对比图2和图3可见:在相同的试验条件下,国产钛焊管与进口钛焊管的疲劳寿命较为相近,水蒸汽会大幅度降低钛焊管的疲劳寿命。室温大气条件下,国产钛焊管循环周次达到1×106而不断裂的应力为230 MPa,略高于进口钛焊管不断裂的应力220 MPa。蒸汽条件下,国产和进口钛焊管循环周次为1×106而不断裂的应力均大幅降低,从室温大气条件下的220 MPa或230 MPa降低到160 MPa。与室温大气相比,蒸汽条件下国产钛焊管与进口钛焊管的疲劳数据分散性也有所降低。

图2 钛焊管的室温大气S-N曲线Fig.2 S-N curves of the titanium welding tubes in atmosphere at room temperature

图3 钛焊管的蒸汽S-N曲线Fig.3 S-N curve of the titanium welding tubes in water vapor

2.2 疲劳断口分析

2.2.1 断口宏观分析

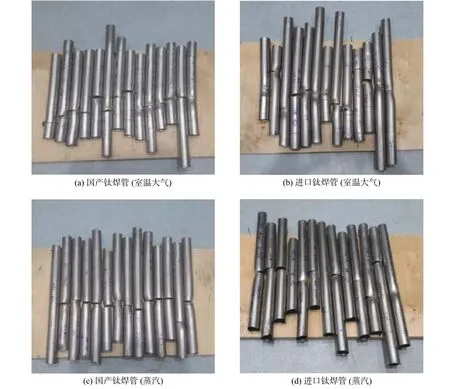

图4为钛焊管疲劳断裂后的照片,图5为断口的宏观照片。由图4可见,疲劳断口由疲劳源区、疲劳裂纹扩展区和最后静断区组成。观察图5中钛焊管的宏观断口可以发现,所有钛焊管的疲劳裂纹源均萌生于焊缝区域。

2.2.2 断口SEM分析

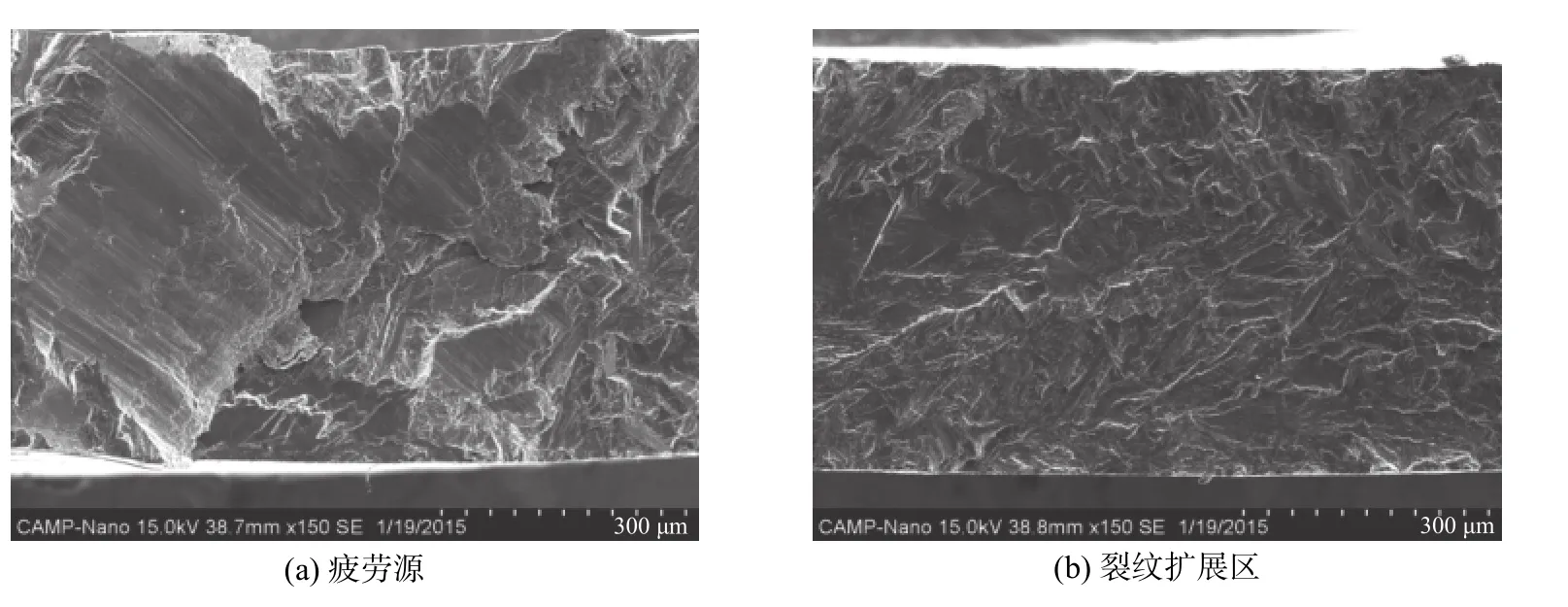

图6为国产钛焊管在室温大气环境下断口的SEM照片,断裂应力为240 MPa,断裂循环周次为6.2×105。图7为进口钛焊管在室温大气环境下的断口的SEM照片,断裂应力为230 MPa,断裂循环周次为7.4×105。图8为国产钛焊管在蒸汽环境下的断口的SEM照片,断裂应力为230 MPa,断裂循环周次为7.3×105。从图6~图8的SEM照片中可以看出,无论是国产还是进口钛焊管,在室温大气和蒸汽条件下,所有疲劳试样的裂纹均萌生于钛焊管焊缝区域的外表面,且大多是多源萌生,疲劳裂纹扩展均以条纹机制为主,断口处有少量二次裂纹,未发现沿晶断裂及周期解理断裂特征,静断区断口形貌处有大量韧窝,在疲劳裂纹源区和裂纹扩展区均未能观察到腐蚀产物。

图4 钛焊管疲劳断裂后的照片Fig.4 Photographs of the titanium welding tubes after fatigue test

图5 钛焊管断口宏观照片Fig.5 Fatigue fractures of the titanium welding tubes

2.3 蒸汽腐蚀疲劳机理

腐蚀疲劳过程中,存在两种基本的损伤形式[10-13]。一是循环应力引起的微区金属反复滑移,形成滑移带,是造成疲劳损伤的基本原因;二是由腐蚀介质与金属通过电化学反应引起的腐蚀损伤。当这两种损伤共存时,两者的作用不是简单叠加,而是这两种基本损伤之间存在明显的交互作用,即互相促进。腐蚀疲劳损伤在构件内逐渐积累,当达到某一临界值时,形成初始疲劳裂纹。然后,初始疲劳裂纹在循环应力和腐蚀环境的共同作用下逐步扩展,即发生亚临界扩展。当裂纹长度达到其临界长度时,难以承受外加载荷,裂纹发生快速扩展,以致断裂。这种破坏要比单纯交变应力造成的疲劳破坏或纯腐蚀造成的破坏严重。

图6 国产钛焊管断口表面的SEM照片(室温大气)Fig.6 SEM images of the fracture surfaces of the domestic titanium welding tubes(atmosphere at room temperature)

图7 进口钛焊管断口表面的SEM照片(室温大气)Fig.7 SEM images of the fracture surfaces of the imported titanium welding tubes(atmosphere at room temperature)

图8 国产钛焊管断口表面的SEM照片(蒸汽)Fig.8 SEM images of the fracture surfaces of the domestic titanium welding tubes(water vapor)

在钛焊管的整个蒸汽腐蚀疲劳过程中,交变应力和电化学腐蚀交互作用,钛焊管外表面焊缝区域由于应力集中,易受到破坏。

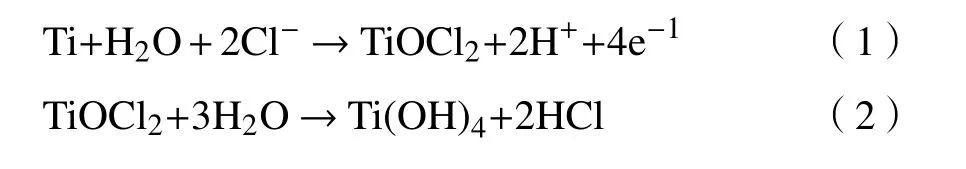

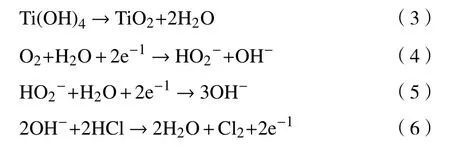

钛合金在海水水蒸汽中的腐蚀疲劳可能出现以下几种电化学反应:

在腐蚀疲劳过程中,交变应力促使钛合金表面钝化膜的主要成分TiO2的致密性受到破坏,水蒸汽中的Cl-和水分子穿过钝化膜与Ti发生反应,如式(1)所示。反应生成的TiOCl2碰到更多的水分子完全水解为Ti(OH)4,如式(2)所示。一部分的Ti(OH)4也会直接脱水转变成TiO2。在这一系列的电化学反应过程中,Cl-起着催化剂的作用。式(1)中产生的电子促进了水分子和氧分子电解产生OH-,如式(4)和式(5)所示。OH-和生成的HCl发生中和反应,维持了水蒸汽的酸碱平衡。

在这个过程中发生的电化学反应可促使钛合金表面的氧化膜局部被破坏,水分子与Cl-穿透钝化膜与Ti基体发生电化学反应,电化学反应新生成的产物遇水又会分解为Ti(OH)4和TiO2。在与交变应力的交互作用下,新生成的产物膜层会直接破损或进一步挤压已经破损的钛合金氧化膜,在金属基体上会产生许多微小腐蚀坑,随着腐蚀疲劳的不断进行,电化学反应产生的微小腐蚀坑将会持续变大,导致表面产生局部应力集中,最终萌生裂纹。

3 结 论

(1)国产钛焊管与进口钛焊管的疲劳寿命较为相近,蒸汽会大幅度降低钛焊管的疲劳寿命。与室温大气相比,蒸汽条件下国产钛焊管与进口钛焊管的疲劳数据分散性也有所降低。

(2)疲劳裂纹萌生于钛焊管焊缝区域的外表面,多为多源萌生,疲劳裂纹扩展均以条纹机制为主。疲劳断口处有少量二次裂纹,未发现沿晶断裂及周期解理断裂特征,静断区断口形貌以韧窝为主,蒸汽条件下未能观察到明显的腐蚀产物。

(3)钛焊管的蒸汽疲劳腐蚀是交变应力和电化学腐蚀交互作用的结果。